汽轮机部分进汽调节级三维流场数值研究

2015-06-06陈远东

陈远东

(北京龙威发电技术有限公司,北京 100044)

汽轮机部分进汽调节级三维流场数值研究

陈远东

(北京龙威发电技术有限公司,北京 100044)

使用NUMECA软件,采用三维黏性数值模拟方法分别对蒸汽室和调节级部分进汽条件下调节级内部流动进行数值分析。研究发现,由于结构限制,蒸汽室内部流动紊乱,流动损失较大,而且部分进汽结构调节级存在较大的弧段损失和鼓风损失,导致调节效率低下。

汽轮机;调节级;部分进汽;数值计算

0 引言

随着用户对电力需求的变化以及我国电力行业结构的改革,电站汽轮机参与电网调峰而经常处于变工况运行状态[1-3]。目前,汽轮机配汽方式主要有2种:喷嘴配汽和节流配汽。喷嘴配汽汽轮机的变工况运行是通过调节级来实现的,调节级一般处于部分进汽状态,部分进汽导致调节级内各汽动参数圆周方向存在非均匀,内部流动效率低下[4-5],开展汽轮机部分进汽调节级性能研究,分析其损失机制,能够为大功率汽轮机的热力气动性能和动力学设计提供理论支持。

国内外许多学者对部分进汽调节级进行了多方面研究。文献[1]对部分进汽调节级各种损失的机制做了细致分析。文献[6-10]不仅对调节级部分进汽相关机制进行了理论研究,而且对其进行了试验研究和数值计算,分析了不同截面处静压以及熵沿周向分布情况,结果吻合良好。文献[11]对某200MW汽轮机部分进汽调节级的二维数值模拟。文献[12]对汽轮机调节级的部分进汽状况进行了二维数值模拟。文献[13]对调节级的三维非定常流动进行了1/4环面的数值研究。

为进一步了解部分进汽调节级内部流动机制,本文采用NUMECA软件对某型汽轮机蒸汽室和部分进汽调节级数值模拟,详细分析其流场气动状况,找出其主要损失源,从而为调节级优化设计提供依据。

1 数值方法

1.1 计算模型说明

本文研究的对象如图1所示,调节级喷嘴组每个弧段和1个蒸汽室相连,具体参数见表1。该调节级部分进汽结构共4个弧段,每个弧段汽道数为30,共120个汽道,圆周当量汽道为138,4个阀门全开部分进汽度为0.869 5(120/138),额定工况下,3个阀门全开,部分进汽度为0.6521(90/138)。

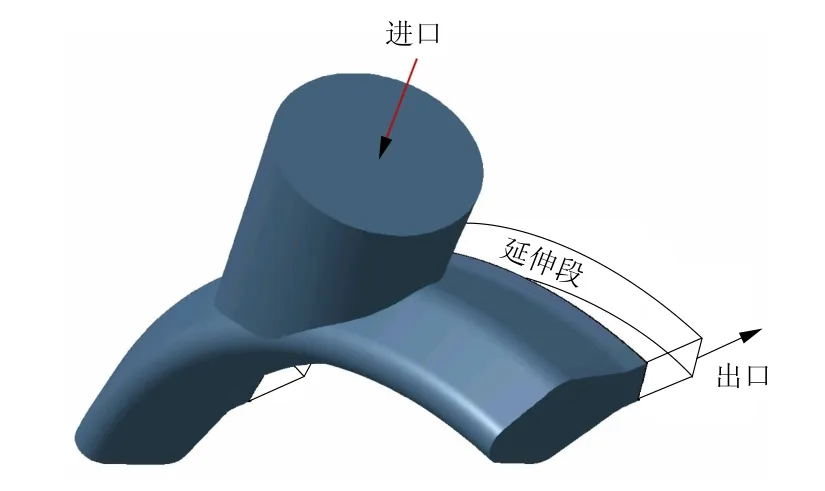

图1 研究对象

表1 调节级部分几何参数

本文采用数值模拟方式研究该调节级额定工况下气动热力性能。额定工况下调节级开启3个阀门,高温、高压蒸汽首先经过蒸汽室腔室,再进入喷嘴组弧段对调节级做功。由于研究对象几何尺寸较大,将研究对象分成蒸汽室计算域和调节级计算域。由于蒸汽室是相互对称的,因此其内部流场也是相同的。为减少计算量,只为一个蒸汽室进行计算,为保证计算收敛,在蒸汽室出口添加一个延伸段,如图2所示。调节级采用全周为计算域,额定工况下调节级喷嘴组3个弧段开启,另一个弧段关闭,计算域模型如图3所示。

图2 蒸汽室计算域

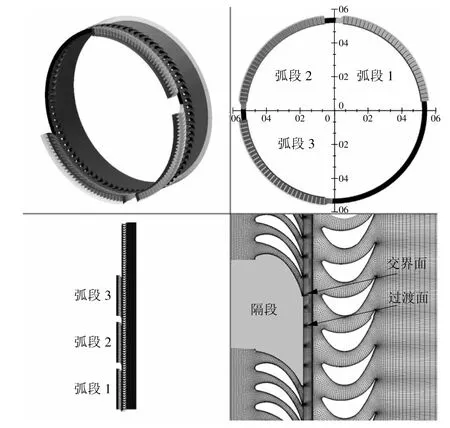

图3 调节级全周计算域

1.2 计算方法及边界条件

采用商业软件NUMECA对蒸汽室和调节级三维黏性定常流场进行模拟。空间离散采用中心差分格式辅助人工黏性项,四步Rung-Kutta法进行时间推进迭代求解,全多重网格法、局部时间步法和隐式残差光顺加速迭代收敛,湍流模型选择低雷诺数Spalart-Allmaras模型。静叶/动叶交界面采用转子冻结法处理,工质选择可凝结水蒸气。

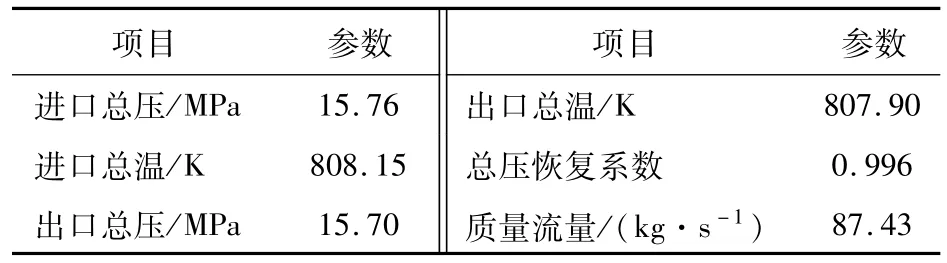

蒸汽室进口给定均匀总温和总压,进汽方向垂直于进口平面,见表2。进口总压即等于主汽门前蒸汽额定压力减去主汽门、调门及进汽管道的压损,约为15.76MPa。总温即为主汽门前蒸汽额定温度808.15K。蒸汽室出口给定流量,调节级额定流量为262.300 kg/s,平均分配到3个蒸汽室,每个蒸汽室的流量为87.437 kg/s。

表2 蒸汽室部分性能参数

调节级进口总温、总压按照计算模拟的蒸汽室出口总温、总压给定,出口给定质量流量为262.300 kg/s,转子转速为3000 r/min。

蒸汽室和调节级计算域所有固壁均为无滑移固壁绝热条件。

1.3 网格划分

采用结构化网格生成器IGG进行蒸汽室网格划分,如图4所示。进汽管道和汽室均采用碟形网格,延伸段采用H型网格,进气管道和汽室采用FNMB连接,网格总数为79万。

图4 蒸汽室三维网格

调节级采用结构化网格自动生成器Autogrid5进行单通道网格的划分,如图5所示。单通道网格划分完成以后,在IGG进行通道复制,静子流道包括3个弧段,共90个通道,转子区域共80个弧段。由于计算时交界面处理采用转子冻结法,因此要求交界面上下游的周期相同。上游静子区域只包括3个弧段,并没有覆盖全周,下游转子区域包含整周,因此在静子出口面和转子进口面的轴向间隙处增加一个过渡段,此过渡段上游面与三弧段静子区域完全匹配连接,下游面作为交界面的上游,如图3所示。

图5 调节级通道三维网格

调节级网格拓扑结构采用O4H型结构。在网格生成过程中,考虑黏性流场计算中低雷诺数湍流模型的应用,捕捉近壁面湍流附面层流动的详细流动特征,加密靠近壁面的网格,近壁面第1层网格距离固壁距离取0.003mm,将y+值控制在一定的低雷诺数湍流模型要求的范围之内。计算结果表明,壁面绝大部分区域y+<20,流道区域y+<10。

2 计算结果分析

本文计算模型包括蒸汽室和调节级叶栅通道,为了使结果说明更加清晰,下面分别对蒸汽室和调节级叶栅通道进行描述。

2.1 蒸汽室内部流动分析

表2显示的是蒸汽室部分性能参数。汽流经过蒸汽室,总压和总温都有所降低,计算得到蒸汽室出口平均压力为15.70MPa,温度为807.90 K,蒸汽在蒸汽室内部流动损失总压60 kPa,总温损失0.25K,其中总压恢复系数为99.6%,这是由于蒸汽室流场存在较大的漩涡区。

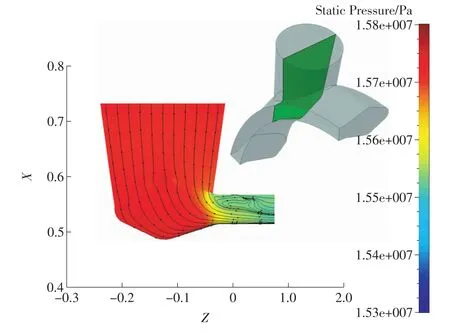

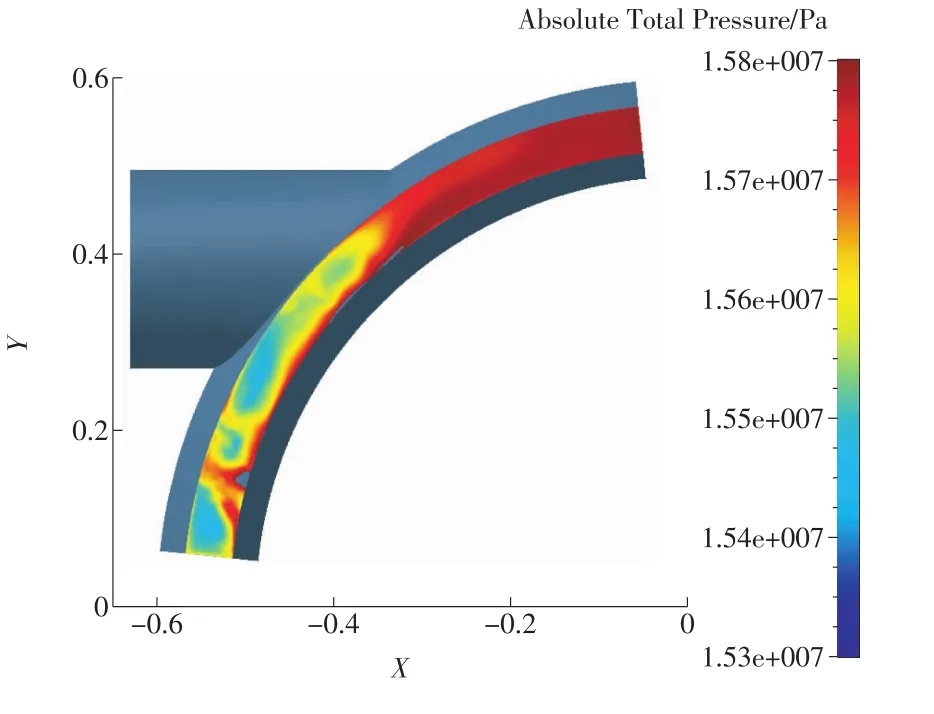

图6显示的是蒸汽室纵切面静压力分布。从图6可以看出,在进口转向出口时,由于截面收缩,汽流经过蒸汽室后压力降低,速度升高,在出口面上出现漩涡区,加上延伸段后可以覆盖整个漩涡区,从而保证计算收敛。图7显示的是蒸汽室横切面静压分布,蒸汽室上部和蒸汽室下部分别形成2个漩涡区。上区主要是由于汽流与蒸汽室上部固壁对冲产生漩涡,汽流动能较大,压力较高。在蒸汽室下部靠近壁面处由于与喷嘴组联通不畅,该处速度较低,流体可以近似看成滞止,形成局部高压区。整个下区流线分布比较杂乱,存在大量漩涡,漩涡形成主要是由于在这个区域形成了“死区”,主汽流对这个区域存在一个抽吸效应,压力较低;此外,该区汽流动能低,损失较大,而且越到漩涡中心损失越大。

图6 蒸汽室纵切面静压分布

图8显示的是蒸汽室出口面上的总压分布。图9显示了蒸汽室出口面上的总温分布,图中显示下半区的总压损失较大,总温局部降低,这是由于该区存在较大的漩涡区(对应于图7)。

2.2 调节级叶栅通道流动分析

调节级喷嘴组有4个弧段,额定工况下,调节级喷嘴组开启3个弧段,分别和3个蒸汽室相通,另一个弧段关闭,但弧段仍然和对应的蒸汽室相连通,但该蒸汽室无蒸汽来流,所以此弧段在计算区域中没有显示,如图2所示。由于该调节级存在部分进汽度,喷嘴弧段与弧段之间有隔段,关闭的弧段和隔段都被称作堵塞区。

图7 蒸汽室横切面静压分布

图8 蒸汽室出口面总压分布

图9 蒸汽室出口面总温分布

表3显示的是各项总体性能参数的时间平均值。等熵效率时均值为0.534,进、出口流量几乎一致。出口静压时均值为12209972Pa,和额定工况下的出口静压完全一致。全周计算数值模拟,从总体参数来看,计算可以反映额定工况下调节级内的真实流动状态。

表3 调节级总体性能参数

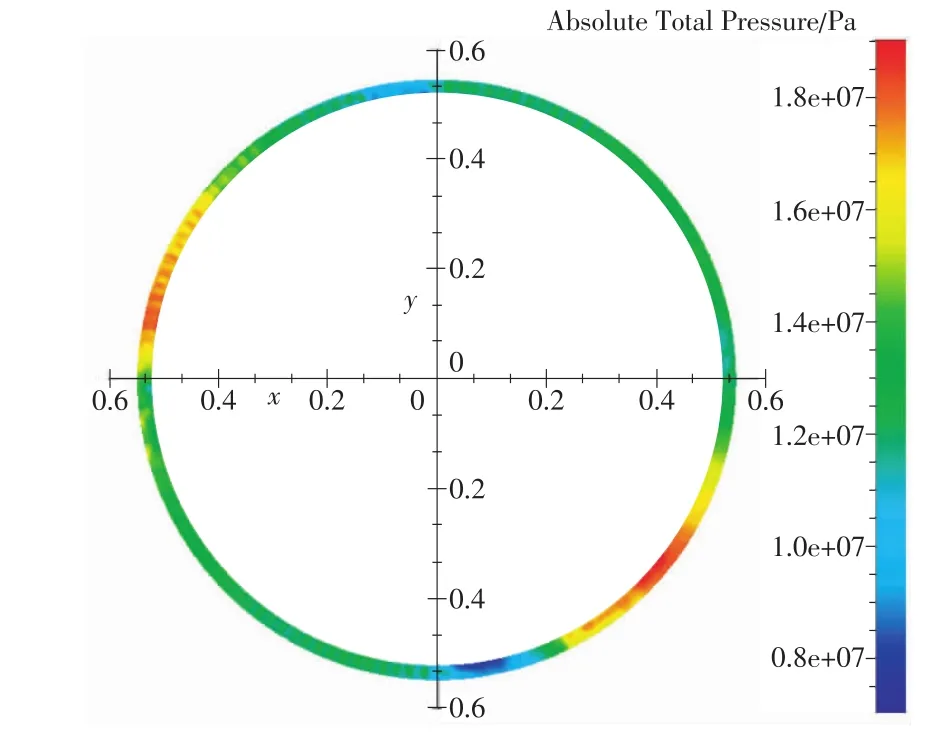

图10、图11分别显示的是静子出口面(交界面上游)上绝对总压云图和熵云图分布情况。从图10可以看出,弧段4压力较大,个别喷嘴弧段之间隔断区域压力波动。从图11中熵的分布可以看出,弧段4熵增最大。由于该区为堵塞区,堵塞区内汽流流动不畅,扰动比较大,能量损失大,熵比较大,这是部分进汽特有的弧段损失和鼓风损失。由于动叶的旋转,弧段内的汽流损失沿周向非均匀性,堵塞区这种扰动对叶栅通道内的流动具有一定的影响,这种影响还会衍生到下游压力级区域。

图10 静子出口截面绝对总压分布

图11 静子出口截面熵分布

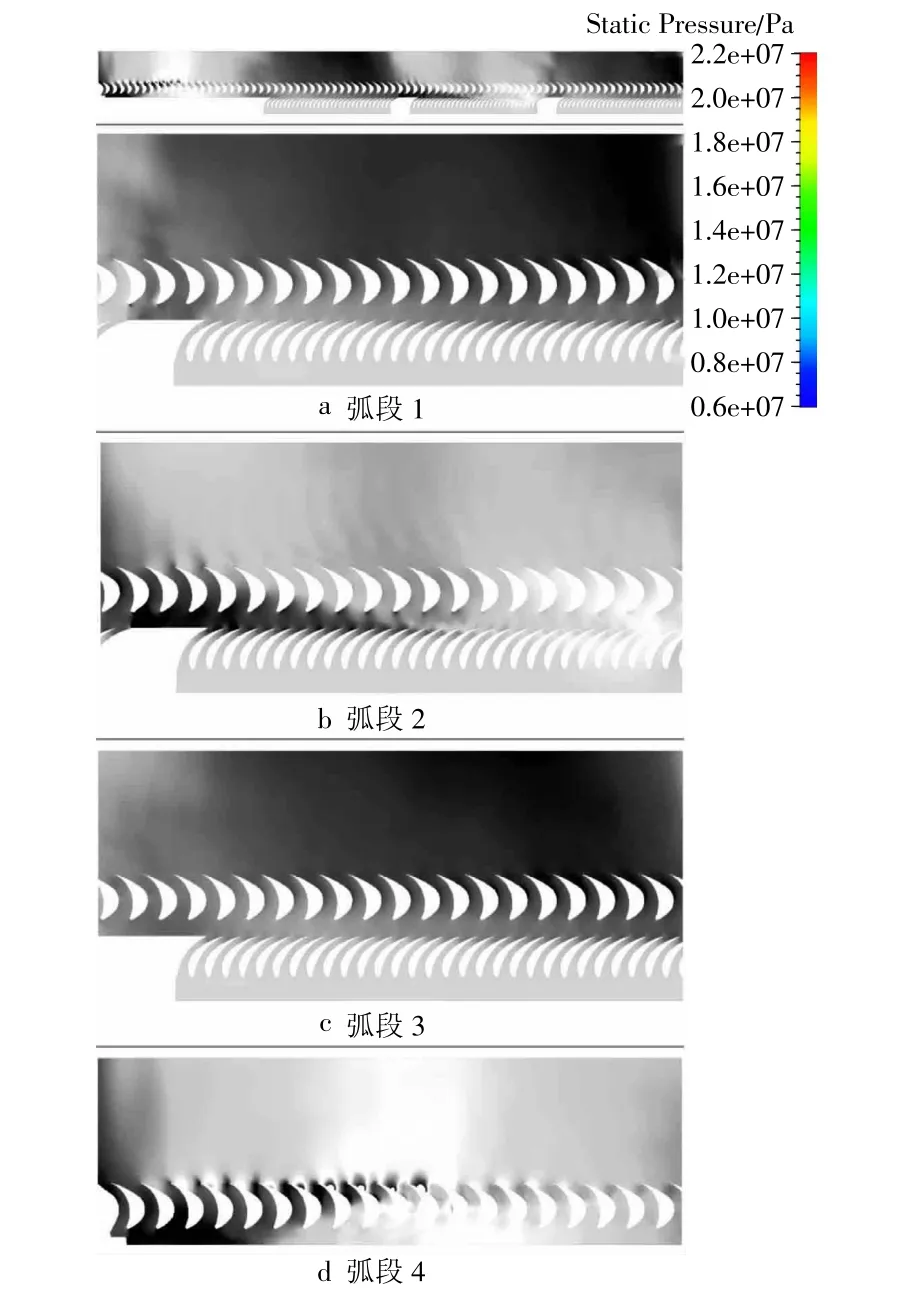

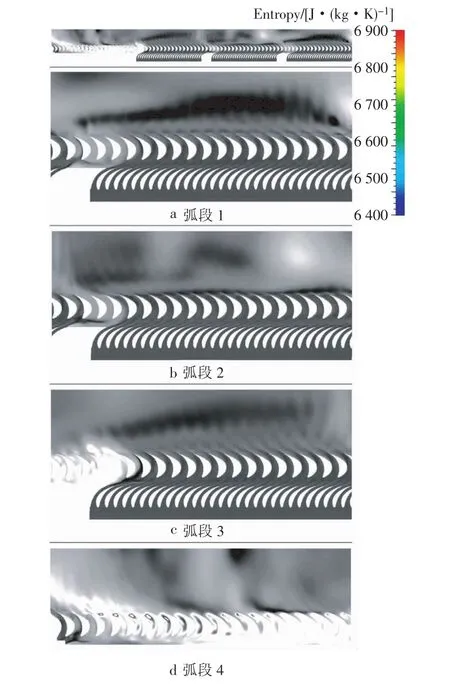

由于调节级静叶和动叶片展弦比较小,从叶根到叶顶流动特性基本相似,现选取中经截面为对象分析流场的流动机制。图12显示的是调节级叶栅通道中径截面的静压分布云图,图13为中径截面熵分布云图。

图12 中径截面静压分布

图13 中径截面熵分布

从图12中可以看出,在喷嘴组(弧段1、弧段2、弧段3)流向所对应的动叶通道内部,动叶压力面压力明显高于动叶吸力面压力,周向压力梯度明显,高温高压蒸汽对动叶正功;而在堵塞区(弧段1~3之间的隔段),动叶通道压力面和吸力面压力几乎相等,周向压力梯度减小,内部流体相对滞止;动叶旋转到该堵塞区,动叶中蒸汽极短时间内被抽走,会造成压力急剧降低,随着动叶继续旋转,在动叶进入刚刚离开堵塞区时,由于动叶中滞留的蒸汽与上游来流的阻挡作用,造成汽流静压迅速回升,当动叶通道中相对滞止的蒸汽排除后,汽流的静压又慢慢下降;弧段4处,由于此喷嘴组弧段关闭,上游无蒸汽进入动叶,表现出明显的轴向压力梯度,随着动叶的旋转,动叶对此处叶片通道滞留的蒸汽做功,使得此处的蒸汽压力大幅度升高,这就是汽轮机部分进汽调节级中常见的鼓风损失,鼓风损失存在于整个堵塞区后的动叶通道中,鼓风损失是调节级效率低下的一个主要原因。

从图13中熵的分布来看,高损失区主要集中在转子区的弧段4和弧段与弧段之间的隔断区,由于其上流没有流体流出,该区域内充满大量的低速湍流团,因此损失很大,和图12分析一致。

3 结论

本文基于三维黏性可压缩N-S方程,对某型汽轮机部分进汽调节级的三维流场进行了详细分析,研究得到以下结论。

(1)由于该型汽轮机调节级蒸汽室内部结构限制,流动比较紊乱,存在较大的流动损失,合理改进蒸汽室结构可以提高调节级进口总温、总压,从而提高调节级效率。

(2)额定工况工作时,部分进汽调节级等熵效率为53.4%,调节级效率低下,其部分进汽结构使得流场产生大量的弧段损失和鼓风损失,这是该调节级的主要损失来源。

(3)调节级叶栅周向变化较大,在非堵塞区,调节级动叶压力面压力明显高于动叶吸力面压力,周向压力梯度明显,高温高压蒸汽对动叶做功。

(4)动叶旋转刚进入到该堵塞区时,动叶通道压力面和吸力面压力几乎相等,周向压力梯度减小,内部流体相对滞止,动叶中蒸汽极短时间内被抽走,会造成压力急剧降低,随着动叶继续旋转,在动叶刚进入非堵塞区时,由于动叶中滞留的蒸汽与上游来流阻挡作用,造成汽流静压迅速回升,当动叶通道中相对滞止的蒸汽排除后,汽流的静压又慢慢下降。

(5)由于调节级部分进汽存在,上游无蒸汽进入动叶,表现出明显的轴向压力梯度,由于动叶的旋转,动叶对此处叶片通道滞留的蒸汽做功,使得此处的蒸汽压力大幅度升高,这就是汽轮机部分进汽调节级中常见的鼓风损失,鼓风损失存在于整个堵塞区后的动叶通道中,是调节级效率低下的一个主要原因。

[1]蔡颐年.蒸汽轮机[M].西安:西安交通大学出版社,1978:190-197.

[2]严宏强,程钧培,都兴有.中国电气工程大典:火力发电工程(上)[M].北京:中国电力出版社,2009.

[3]王仲奇,秦仁.透平机械原理[M].北京:机械工业出版社,1981.

[4]YAHYA SM.Some tests on partial admission turbine cascades[J].Intemational Joumal of Mechanical Sciences,1969,11(10):853-866.

[5]LEWISK L.The innuence of partial admission on the performance of amuItistage turbine[R].Cambridge:University of Cambridge,1994.

[6]JENSF,JENSEA,BUNKUTE,et al.An experimental study on partial admission in a two-stage axial air test turbinewith numerical comparisons[C]//Proceedings of ASME Turbo Expo.Vienna:ASME,2004.

[7]NARMIN B H,JIASEN H,JENSF,et al.Numerical study of unsteady flow phenomena in a partial admission axial steam turbine[C]//ASME Paper Power.Berlin:ASME,2008.

[8]HUSHMANDIN B,HU J,FRIDH J,et al.Numerical study of unsteady now phenomena in a partial admission axial steam turbine[C]//ASME Turbo Expo 2008.Berlin:ASME,2008:713-722.

[9]LAMPART P,SZYMANIAK M,RZADKOWSKIR.Unsteady load of partial admission control stage rotor of a large power steam turbine[C]//ASME Turbo Expo 2004.Vienna:ASME,2004:237-246.

[10]SAKAIN,HARADA T,IMAIY.Numerical study of partial admission stages in steam turbine[J].JSME Intemational Joumal,Series B,Fluids and Thermal Engineering,2006,49(2):212-217.

[11]KITFO JB,WIENERM.Efects ofnonuniform circumferential heating and inclination on critical heat flux in smooth and ribbed bore tubes[J].International Journal of Multiphase Flow,1986(12):297-302.

[12]GUO L J,FENG Z P,CHEN X J.An experimental investigation of the frictional pressure drop of steam-water twophase flow in helical coils[J].International Journal of Heat and Mass Transfer,2001(44):2601-2610.

[13]訾宏达,方韧,徐星仲,等.汽轮机部分进汽调节级三维流场的非定常数值模拟[J].动力工程,2007,27(5):721-724,761.

(本文责编:白银雷)

TK 262

A

1674-1951(2015)08-0001-05

陈远东(1982—),男,湖北广水人,工程师,工学硕士,从事叶轮机气体动力学方面的研究(E-mail:chenyuandong@longwei.cn)。

2015-01-15;

2015-06-19