用废机油制备钻井液用极压润滑剂DRH-1的研究

2015-06-06樊泽霞王兆兴邓志宇徐文康

樊泽霞,王兆兴,邓志宇,徐文康,张 超

(中国石油大学石油工程学院,山东青岛266580)

用废机油制备钻井液用极压润滑剂DRH-1的研究

樊泽霞,王兆兴,邓志宇,徐文康,张 超

(中国石油大学石油工程学院,山东青岛266580)

针对目前废机油再利用时易产生二次污染及钻井液常规润滑剂极压膜强度低、抗温性能差等问题,通过磺化废机油并复配以一定比例的表面活性剂,制备出钻井液用多功能润滑剂DRH-1。实验结果表明,当润滑剂DRH-1加量大于1.0%时,润滑系数降低率达到70%以上,润滑极压膜强度有大幅度增加。DRH-1的抗温性可达180℃。DRH-1润滑剂的加入能明显降低基浆的滤失量,还具有较强的页岩抑制作用,防止井壁坍塌。理论分析认为,DRH-1润滑剂的多功能性,主要是由于DRH-1能在固体表面通过物理化学方法成膜,且成膜较均匀、强度较高。

废机油;磺化;润滑;页岩抑制作用;钻井液

机油在使用过程中因为受外界污染会产生大量胶质、沥青质等杂物,因此其功效会降低而不得不被更换[1]。全球每年产生的废机油量成千上万吨,且数据不断上升。关于废机油的再生方法,早期广泛采用硫酸/白土精制法,该方法虽简单易行,但再生油收率低,生成的酸渣污染环境严重,已逐渐被淘汰。近年来采用的加氢精制法,油品质量好,但设备费用和操作费用均比较高[2]。废机油再生时,体系中的极压添加剂、抗磨损添加剂及沥青质等成分都被作为清除对象被分离出去,不可避免地产生二次污染。废机油与机油相比,其主要成分没有很大变化,所以废机油仍然具有较强的润滑作用。钻井液润滑剂的主要作用是改善钻井液润滑性,降低井壁与钻具(或套管)之间的摩擦,降低钻柱旋转扭矩和起下钻阻力,减少卡钻事故的发生[3]。中国钻井液常用润滑剂普遍存在极压膜强度低、抗温性能差、价格高等问题。通过将废机油磺化改性,其产品既能保持原有的极压抗磨润滑性,产生的磺化沥青又具有页岩抑制作用利于井壁稳定,可以更好地满足钻井对钻井液多项性能的要求。废机油磺化改性制备钻井液用多功能润滑剂的研究目前尚未见文献报道。这一研究在保护环境、节约能源及安全钻井等方面都具有重要意义。

1 试验药品及仪器

1.1 主要药品

SP-85、TW-80、十二烷基苯磺酸钠、十二烷基磺酸钠、油酸钠、润滑剂B等均为工业品。废机油取自青岛东辰汽车修理厂。

1.2 主要仪器

六速旋转黏度计,ZNN-D6型,青岛海通达专用仪器厂;滚子加热炉,MODEL49型数显干燥箱,101A-2型,上海实验仪器总厂;电动搅拌器,JJ-Ⅰ型,江苏省金坛市仪器有限公司;极压润滑仪,EF-2型,青岛海通达专用仪器厂;电子天平,ARC120型,上海市实验仪器总厂;接触角测定仪,北京哈科试验仪器厂;A3钢片,山东阳信轻工产品试验厂。

2 润滑剂DRH-1的制备

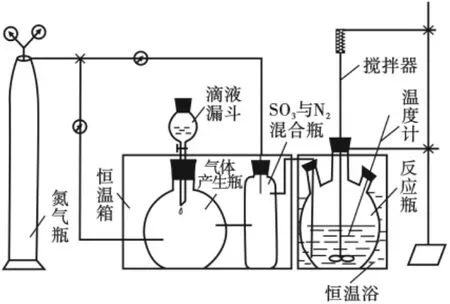

称取一定量的废机油置于反应器中,将反应器放到电热恒温水浴锅中并固定好。然后按照配料比,称取一定量的液体SO3于滴液漏斗中。为了使从滴液漏斗中滴出的液体SO3变成气体SO3,与滴液漏斗相连的气体发生器通过夹套水浴热循环作用保持50℃(液体SO3的气化温度),使气体SO3不断地进入磺化反应器中与废机油均匀反应。为了控制磺化反应速度,用N2作为载气和稀释气[4]。自制的磺化反应装置见图1。

图1 废机油磺化反应装置

将已经磺化好的废机油用一定浓度的NaOH溶液中和至体系pH为8,然后再加入一定比例的表面活性剂混合均匀即成钻井液用多功能润滑剂DRH-1。

3 润滑剂DRH-1性能评价

3.1 润滑性评价

3.1.1 基浆配制

按水:膨润土:无水碳酸钠=100∶8∶0.25的比例加料,高速搅拌20 min后,再密闭养护24 h备用。

3.1.2 润滑系数的测定

向基浆中分别加入制备的润滑剂DRH-1及市购润滑剂B,用高搅机搅拌40 min。测定基浆加药品前后及高温处理前后各体系的润滑系数、流变性及滤失性[5]。测定润滑系数的方法依据SY/T6094-94钻井液用润滑剂评价程序。按式(1)计算润滑系数降低率:

式中,η为润滑系数降低率,%;W为基浆润滑系数; W1为基浆加入润滑剂后的润滑系数。

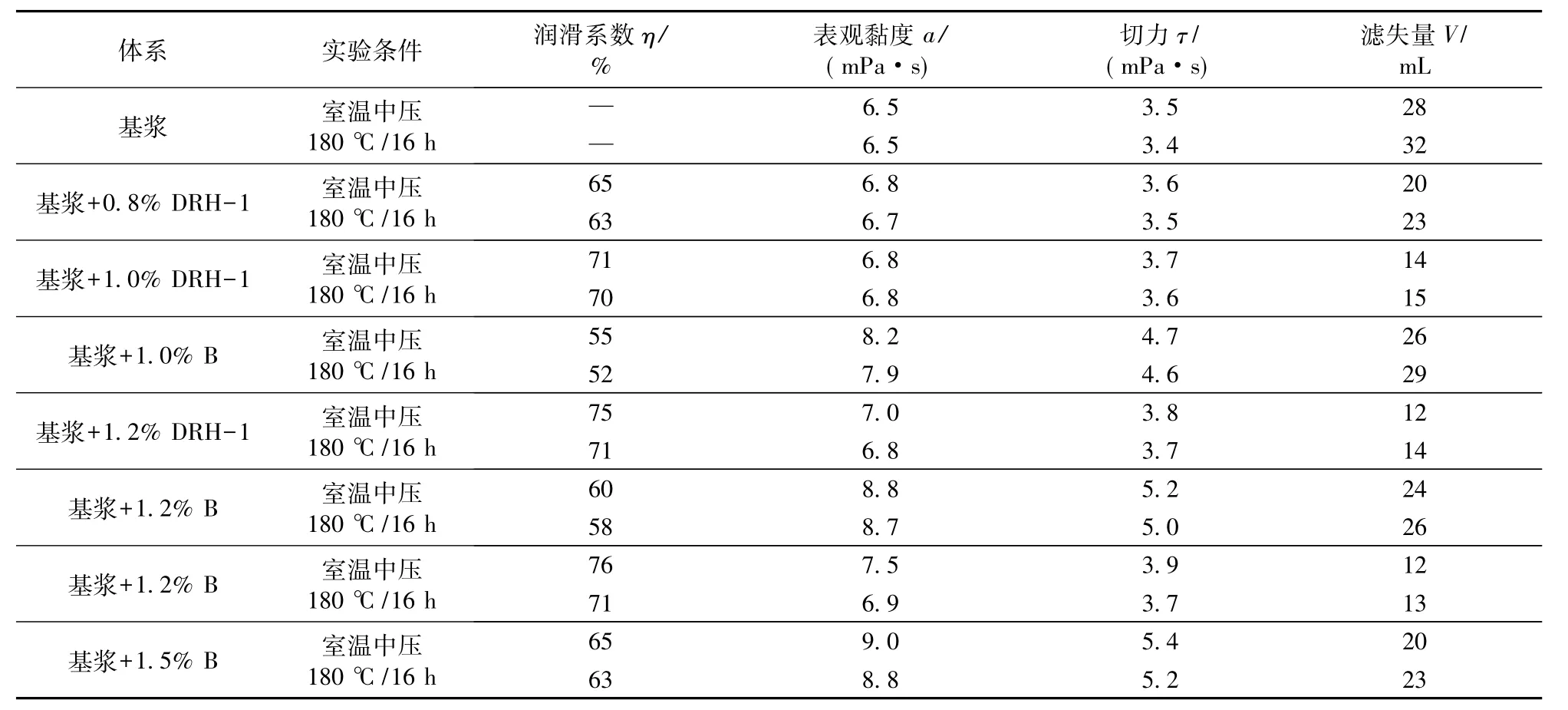

润滑系数降低率越大,润滑剂的润滑效果越好。基浆中加入不同含量的两种润滑剂后其润滑性及流变性等见表1。

表1 润滑剂DRH-1与B性能比较

从表1可以看出:基浆中加入两种不同含量的润滑剂后,润滑系数降低率随其加量的增加逐渐增大,润滑性逐渐增强,但润滑剂DRH-1的增强效果比市购润滑剂B的增强效果更明显。当润滑剂DRH-1加量大于1.0%时,润滑系数降低率超过70%,超过SY/T6094-94标准润滑系数降低率65%的要求。随润滑剂DRH-1加量的增加,体系表观黏度、稍有上升,但变化不大,远低于SY/T6094-94标准表观黏度升高值小于5.0 mPa·s的要求。随润滑剂DRH-1加量的增加,体系的滤失量明显下降,当加量超过1.0%时,滤失量下降到低于基浆滤失量的一半,下降幅度比润滑剂B明显。从表1还可以看出:基浆中加入润滑剂DRH-1在180℃老化16 h后体系润滑性及其它性能的评价结果与室温条件下的评价结果差别不是很大,说明其抗温性较强。

润滑剂DRH-1与润滑剂B相比,DRH-1的润滑系数降低率更高,流变性更稳定,并且能明显降低滤失量,这对改善钻井液性能非常有利。

3.2 吸附性评价

废机油改性而成的润滑剂中加入了表面活性剂。表面活性剂可在摩擦面上形成吸附层。由于金属表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使油能在金属表面或粘土表面形成均匀的油膜,强化了油的润滑作用。表面活性剂在钢铁表面的吸附性越强,其强化润滑剂的润滑效果越好。

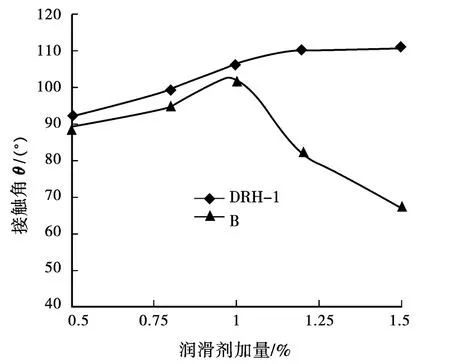

通过测定接触角的方法来评价表面活性剂在钢铁表面的吸附性。测定时先向基浆中加入润滑剂搅拌均匀,然后放入干净的钢片浸泡16 h,再将蒸馏水滴到处理过的钢片表面上并用接触角测定仪测其接触角。接触角越大,说明处理过的钢片表面亲油性越强,亦即表面活性剂在亲水钢铁表面上的吸附性越强,润湿反转能力越强。接触角随润滑剂加量的变化见图2。

图2 接触角随润滑剂加量的变化曲线

由图2可以看出:用加入润滑剂DRH-1的基浆处理过的钢片,其水滴的接触角都大于90°,且随着润滑剂加量的增加,接触角越来越大,说明吸附性能越来越强。用加入润滑剂B的基浆处理过的钢片,其水滴的接触角随着润滑剂加量的增加,接触角先增大后减小,这可能是形成了双层吸附膜的缘故。

3.3 极压性能评价

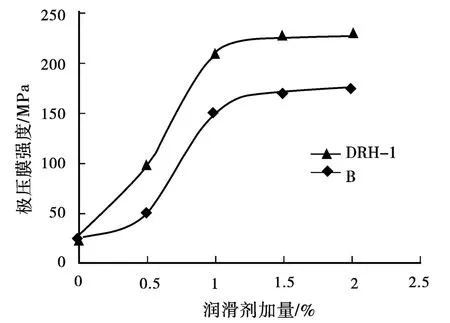

随着载荷的增加,固体表面之间的油膜厚度逐渐减薄,当载荷增至一定程度,连续的油膜被固体表面的峰顶破坏,局部会产生金属表面之间的直接接触,引起表面擦伤。良好的钻井液要求润滑剂在高压下能在金属表面形成一层坚固的化学膜起润滑作用,以降低金属接触界面的摩阻。

可以用极压膜强度表示体系的极压性能。极压膜强度值越大,废机油改性润滑剂的极压性能越强。向基浆中分别加入所制备的润滑剂DRH-1及市购润滑剂B,在极压润滑仪上分别测定基浆及加入润滑剂后各体系的极压膜强度。实验结果见图3。

图3 极压膜强度随润滑剂加量的变化曲线

从图3可以看出:基浆中加入不同含量的润滑剂后,其极压膜强度随润滑剂加量的增加,基浆润滑极压膜强度逐渐增大。与市购润滑剂B相比较,用废机油改性而成的润滑剂DRH-1有更强的极压性能,更适合水平井对钻井液强极压润滑性的要求。

3.4 抑制岩屑分散性评价

通过岩屑回收率实验来评价样品抑制岩屑分散的性能。测量岩屑回收率时,先称取50.0 g小于6目、大于10目的岩屑,装入盛有350 mL蒸馏水和待测液(含不同质量分数的废机油改性润滑剂DRH-1及市购润滑剂B)的密封杯中。再将装好样品的密封杯放入77℃的滚子加热炉中,滚动16 h。最后再将岩屑连同试液一起倒入40目准筛中,用自来水冲洗,将筛余岩样放入105±3℃的鼓风恒温干燥箱中烘干4 h后称量[6]。

按式(2)计算岩屑回收率:

式中,R为40目岩屑回收率,%;m为40目筛余,g。

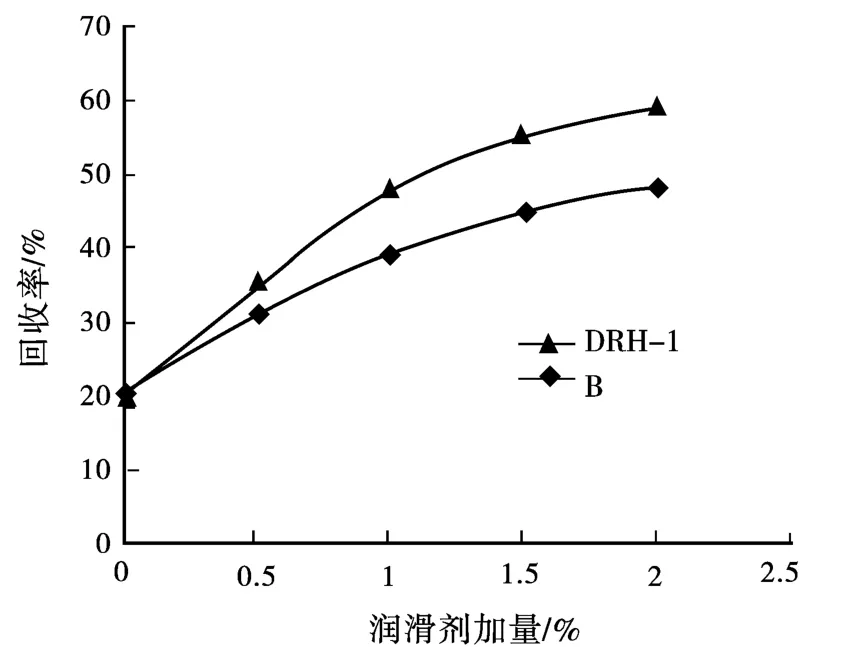

回收率R越大,岩屑分散少,样品抑制岩屑分散的性能就越强,在钻井液中的防塌性能也就越强。润滑剂DRH-1及市购润滑剂B抑制岩屑分散的实验结果见图4。

通过图4可以看出,加入两种不同量的润滑剂后,其抑制岩屑分散性能都随润滑剂加量的增加而逐渐增大。从图4看出:与市购润滑剂B相比较,用废机油改性而成的润滑剂DRH-1有更高的岩屑回收率,在钻井液中使用应该有更强的防塌性能。

图4 岩屑回收率随润滑剂加量的变化曲线

4 作用机制分析

润滑剂DRH-1中加入了吸附性较强的复合表面活性剂。活性剂分子吸附在金属和黏土表面上,在金属和粘土表面上形成牢固的吸附膜。由于金属表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使油能在金属表面或粘土表面形成均匀的油膜,这种定向吸附使亲油基朝外,所以金属表面与粘土颗粒表面之间的固-固摩擦变成油膜之间的摩擦,从而减少金属部件的磨损。另外,废机油改性后的沥青成分通过在页岩表面黏附,封堵页岩的孔隙,形成了一层憎水油膜,也具有一定的润滑作用和抑制页岩水化分散的作用。

废机油中含有一定比例的氯类、硫类及磷类的极压添加剂和抗磨损添加剂[6]。在高温高压状态下这些含硫、氯和磷元素的高活性物质能在金属表面生成一层坚硬的化学膜,牢固地吸附在润滑界面上,具有良好的润滑性能。另外废机油中的有机金属盐类也具有较高的抗磨能力,可防止或减少金属表面的磨损。因此,用废机油改性制备的润滑剂DRH-1可通过物理化学多种成膜作用,在固体表面形成无机-有机复合膜,将钻杆与井壁之间的摩擦转化为钻杆与复合膜之间的摩擦,降低钻具的运动摩擦阻力,提高钻速,保证安全钻井。

5 结论

(1)废机油进行磺化并复配以一定比例的表面活性剂,可以制备出钻井液用多功能润滑剂DRH-1。润滑剂DRH-1能明显提高钻井液极压润滑性。

(2)润滑剂DRH-1能稳定钻井液流变性,降低钻井液滤失量,具有较强的页岩抑制作用,是一种多功能润滑剂。

(3)润滑剂DRH-1具有较高的抗温性,抗温可达180℃。

[1]张春光,赵渊杰,邓永生,等.废润滑油再生技术现状及行业发展思路[J].润滑油,2008(2):9-12.

[2]诸红玉,须晓东,金笑非,等.废润滑油再生处理的方法及选择[J].中国西部科技,2011(2):5-8.

[3]赵福麟.油田化学[M].2版.中国石油大学出版社,2010:47-52.

[4]樊泽霞,王杰祥,王兰兰,等.磺化渣油用作稠油降黏剂YCJ的研制[J].油田化学,2007(2):103-105.

[5]周风山,蒲春生,倪文学,等.钻井液润滑性的合理评价[J].西安石油学院学报,1999:22-25.

[6]刘保双,唐代绪.一种钻井液用白油润滑剂HML的研究[J].天然气工业,2002,22(4):48-49.

[责任编辑]印树明

TE09

A

1673-5935(2015)02-0015-04

10.3969/j.issn.1673-5935.2015.02.006

2015-03-05

樊泽霞(1966—),女,山东青岛人,中国石油大学石油工程学院教授,博士,主要从事油田化学教学与研究。