陈南掺水系统腐蚀原因分析及防治措施

2015-06-06陈景军

陈景军

(中国石化胜利油田分公司河口采油厂,山东东营257200)

陈南掺水系统腐蚀原因分析及防治措施

陈景军

(中国石化胜利油田分公司河口采油厂,山东东营257200)

针对陈南油田掺水系统腐蚀严重、穿孔频繁的问题,室内通过垢样成分分析和水样水质评价实验,表明掺水系统腐蚀穿孔的主要原因是由于污水中硫化物含量过高造成的。在现场调查和室内分析的基础上,确定了硫化物的来源。室内评价后采用空气氧化方法去除硫化物,优化了工艺参数。现场应用后,掺水系统污水硫化物含量由8 mg/L下降到未检出,平均腐蚀率由0.093 mm/a下降到0.006 mm/a。

掺水系统;硫化物;腐蚀;空气氧化

陈庄南区油田采用注蒸汽方式开发,日掺水量4 000 m3。掺水系统管线穿孔频繁,掺水量达不到要求,现场出现掺水管线堵、空心杆堵的严重现象。

油田注采输系统中腐蚀与结垢是一个普遍存在的问题,国内外报道的防腐、防垢技术也比较成熟[1-3]。目前的防腐技术主要有3种:涂防护层、阴极保护、加缓蚀剂。其中向污水中加入液体缓蚀剂是最常用的防腐措施[4-5]。但液体药剂的加注操作需要注入泵、罐、车等设备,增加了费用;药剂需要连续或定期加入,操作费时费力,成本较高。

针对陈南油田污水的特性,分析掺水系统腐蚀穿孔的主要原因。在此基础上,采用空气氧化的方法去除污水中硫化物,探讨了空气氧化进行防腐防护的可行性。开展了现场试验,试验达到了降低掺水系统腐蚀速度,减少管线堵塞,减少因掺水水质造成油井作业的效果。

1 腐蚀结垢原因分析

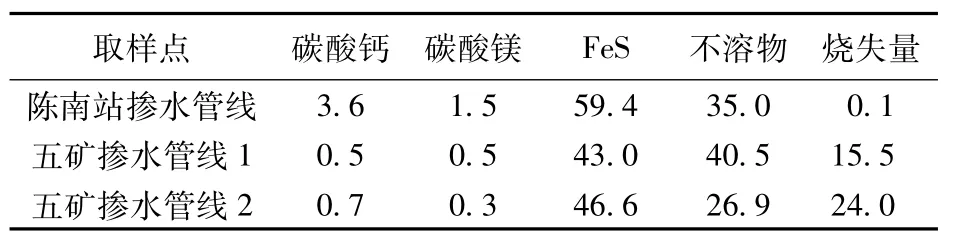

1.1 垢样分析结果

对现场不同取样点的腐蚀结垢产物进行了分析。目测样品呈黑色,加盐酸可以溶解,有气泡产生,反应有“臭鸡蛋”臭味,说明有硫化氢气体生成。分析结果见表1。

表1 陈南掺水管线腐蚀产物分析结果%

从表1的数据看,现场腐蚀产物主要是硫化亚铁,是由于硫化物腐蚀钢铁产生的。

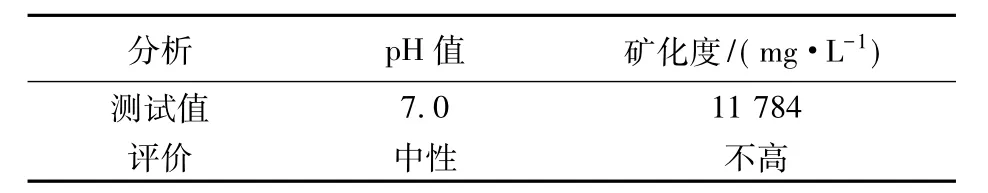

1.2 掺水水样分析结果

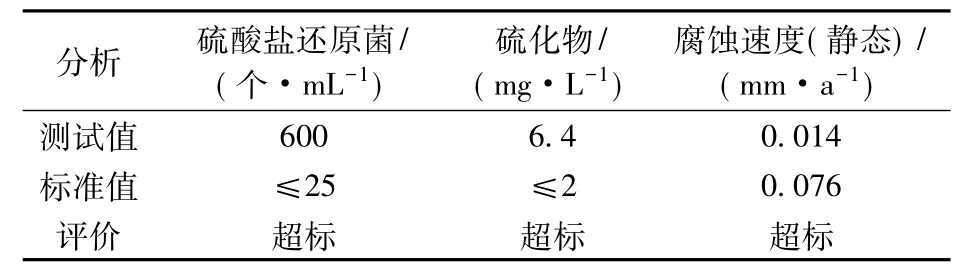

掺水水源来自陈南站外输污水。对陈南外输污水进行了水性分析和水质分析,结果见表2和表3。试验的方法分别参照SY/T5523-2000《油气田水分析方法》和SY/T5329-2012《碎屑盐油藏注水水质推荐指标及分析方法》进行。

表2 陈南掺水水性分析结果

从表2数据看出,矿化度不高,酸碱度中性,可以产生正常的油田污水电化学腐蚀。

从表3数据看出,SRB、硫化物(主要是硫化氢)超标较多。SRB可以把污水中的硫酸根离子转化为硫化物。硫化物易溶于水形成弱酸,造成点蚀与坑蚀,导致管线穿孔。

表3 陈南掺水水质分析结果

因此水中硫化物超标是造成腐蚀的主要原因。细菌SRB、硫化物超标加剧了掺水管线的电化学腐蚀。

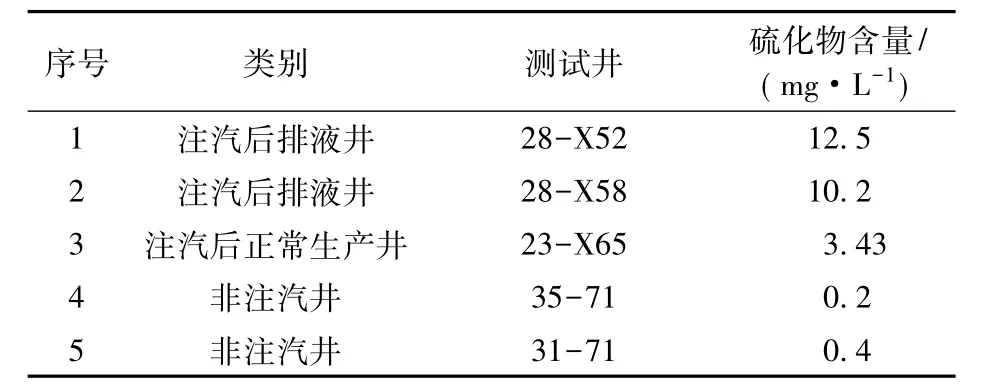

1.3 硫化物超标的原因分析

现场对掺水系统硫化物的来源进行了调查。现场将油井分为3类,注汽后排液井、注汽后正常生产井、非注汽生产井。对这3类井产出液分析硫化物含量,结果见表4。

表4 油井产出液硫化物含量分析

从表4结果可以看到,注汽后排液井硫化物含量明显高于正常生产井和非注汽井。分析认为注汽时的高温导致原油中的硫组分转化成硫化氢。陈南油田单井产出液、产出污水中硫化物超标是造成腐蚀的主要原因。

2 腐蚀防治措施研究及评价

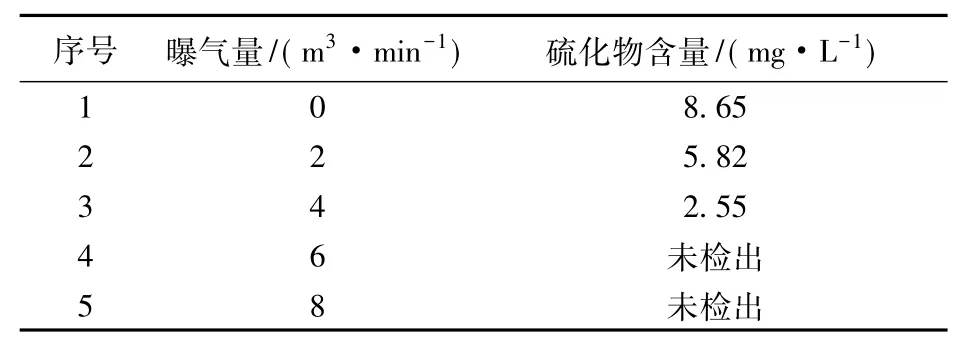

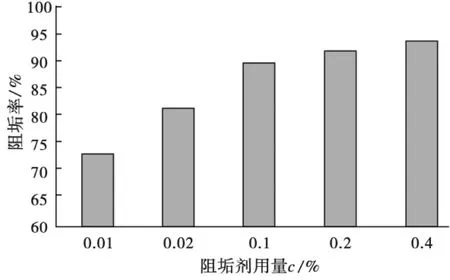

从去除污水中硫化物的思路入手,采用了空气氧化脱硫方法防腐,将硫化物加剧的腐蚀降低至污水的正常电化学腐蚀。室内对空气氧化曝气量进行了优化,测试曝气反应后污水中的硫化物含量,结果见表5。

表5 空气曝气量与污水中硫化物含量关系

从表5看出,随着曝气量的增加,污水中硫化物含量大幅降低。当空气曝气量6 m3/min时,污水中硫化物被完全去除。

3 现场应用

2013年1月,在陈南油田陈北站开展了空气氧化除硫技术试验。试验流程图见图1。该技术简单经济,现场只需加装一台鼓风机及其配套管线即可,年运行费用极低。

图1 水处理流程图

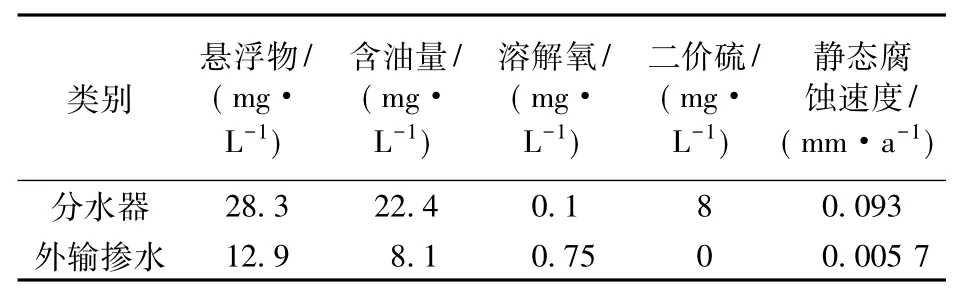

实施后,系统运行平稳,水质明显改善。跟踪监测外输掺水水中硫化物含量由8.0 mg/L降至了0 mg/L,静态腐蚀速度由除硫前的0.093 mm/a降到脱硫后0.005 7 mm/a,效果显著(表6)。

表6 陈北站水处理数据对比

4 结论

(1)产出污水中硫化物超标是造成掺水系统腐蚀的主要原因。

(2)系统硫化物的来源为油井注汽开采时的高温导致了原油中的硫组分转化成硫化氢。

(3)现场试验表明,空气氧化脱硫方法防腐技术可行,简单经济。

[1]黄俊英.油气水处理工艺与化学[M].东营:石油大学出版社,2007:183-216.

[2]李鹤林,路民旭.腐蚀科学与防腐蚀工程技术新进展[M].北京:化学工业出版社,1999:16-17.

[3]付亚荣,李淼,谢凤华,等.油井清蜡降黏与防腐阻垢联作技术[J].石油钻采工艺,2010,32(3):122-124.

[4]何新快,陈白珍,张钦发.缓蚀剂的研究现状与展望[J].材料保护,2003,36(8):1-3.

[5]郑家燊.缓蚀剂的研究现状及其应用[J].腐蚀与防护,2001,18 (3):36-38.

[责任编辑]印树明

TE 39

A

1673-5935(2015)02-0010-02

10.3969/j.issn.1673-5935.2015.02.004

2015-02-19

陈景军(1971—),男,山东无棣人,中国石化胜利油田分公司河口采油厂高级工程师,主要从事油田化学研究。