耐-40℃低温冲击材料的研发

2015-06-06张守全

王 蒙,张守全,王 佳

(共享装备有限公司,宁夏银川 750021)

近年来,由于寒冷地区工程机械、船运、汽运、火车运输设备的发展及风力发电产业的迅速发展,具有低温冲击韧性要求的球墨铸铁件广泛应用于上述领域,而且需求量逐年递增。近一两年,顾客要求的低温冲击材料标准更加苛刻,超出材料规范标准,哪家公司掌握了这项关键技术哪家公司就能赢得订单。笔者所在公司对于低温冲击材料的研发较早,积累了一定的经验。项目组全体成员通过试验、改进、研发成功超规范的耐-40℃低温冲击球墨铸铁材料,对于公司占领低温材料领域的市场、创造利润增长点、增强公司竞争实力具有重大而深远的意义。

1 规范介绍

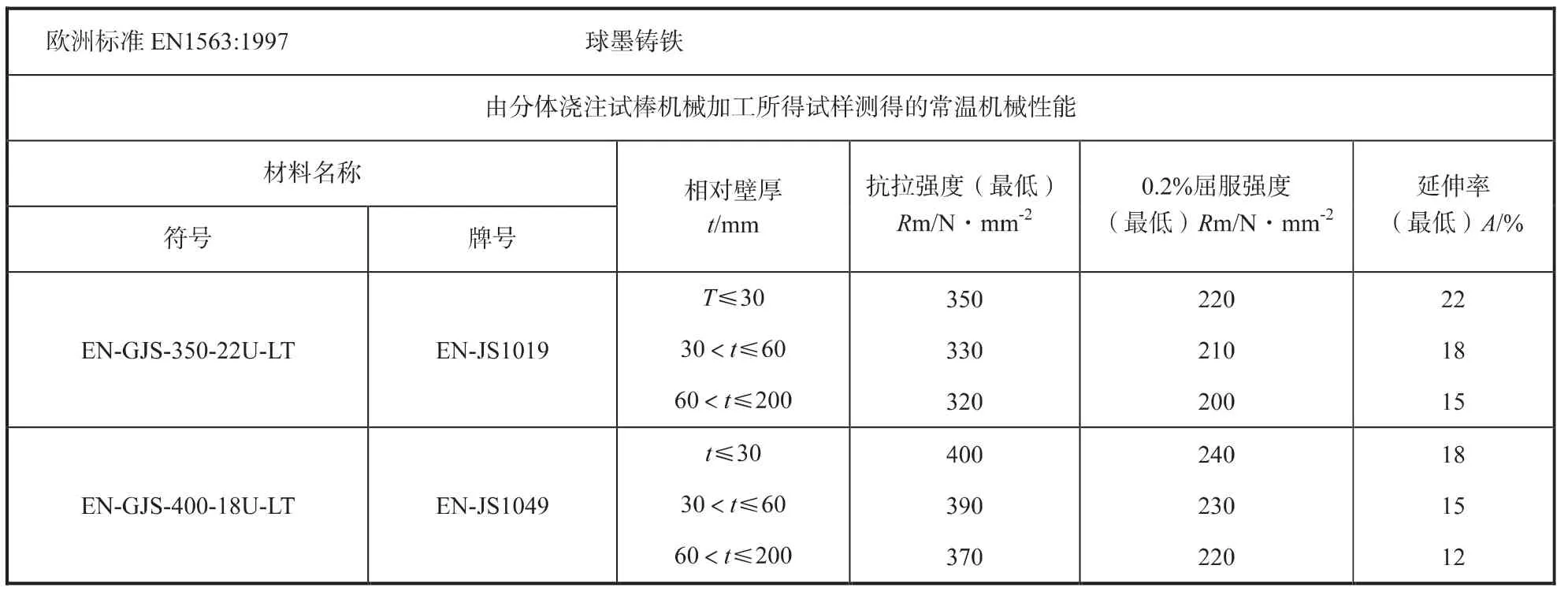

按欧洲标准EN1563(见表1和表2)的相关规定,取铸件主体壁厚<60 mm,牌号为EN-GJS-400-18-Lt的材料的机械性能:抗拉强度≥400 MPa,屈服强度≥240 MPa,延伸率≥18%,低温-20℃冲击单值≥9 J,平均≥12 J;牌号为EN-GJS-350-22Lt的材料的机械性能:抗拉强度≥350 MPa,屈服强度≥220 MPa,延伸率≥22%,低温-40℃冲击单值≥9 J,平均≥12 J.

表1 V缺口试样的最小冲击功

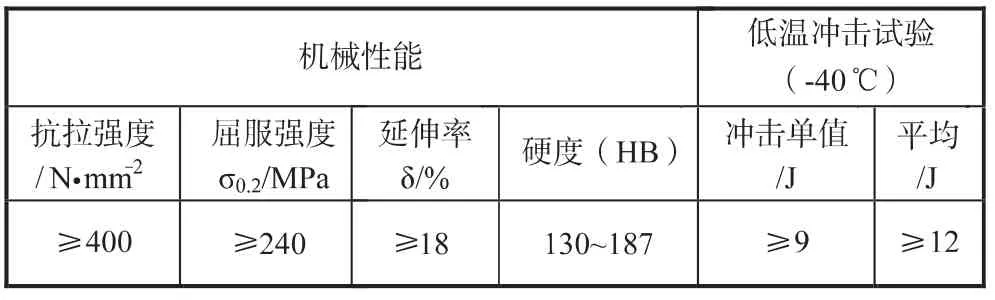

共享装备有限公司研发的西门子CRH3定子架铸件的主体壁厚为28mm,如图1所示。顾客对CRH3定子架铸件材料的要求是:在环境温度为-20℃时的机械性能和-40℃时的冲击性能,如表3所示。

表2 对应的常规机械性能

图1 西门子CRH3定子架铸件模型

表3 CRH3定子架铸件的材料要求

2 设计方案及实施

根据顾客规范及铸件壁厚,选择Y25试块达到性能EN400-18要求,耐-40℃低温冲击达到EN350-22要求,这要求基体组织主要是铁素体,珠光体含量<5%,球化级别1~2,石墨球数100个/mm2~150个/mm2;并且从工艺及熔炼上保证铸件主要检验位置缩松缺陷符合规范级别。

由于全铁素体的基体组织对低温冲击是最理想的,而获得高铁素体含量的基体势必降低铸件的强度。低温高韧性是强度和塑性的综合表现,所以获得高塑性的基体保证铸件的强度是必要的。目前国际上和国内-40℃材料冲击达到要求的主要措施是通过0.5%~1.0%的Ni合金强化强度,在强度高于415 MPa时亚临界退火处理以获得高含量铁素体的球墨铸铁从而达到低温下的高韧性。

2.1 化学成分及基体组织选择

图2 Si质量分数对球墨铸铁冲击性能的影响

图3 球墨铸铁基体组织对冲击性能的影响

因CE值在共晶点附近铁水的收缩量最小,同时高碳当量利于铸件的补缩,故选择在4.3%~4.4%;Si元素降低韧脆性转变温度的作用明显,但又是主要的合金元素,可促进基体的铁素体化,同时也影响铸件的抗拉强度,故选择Si质量分数在1.90%~2.1%(图2、图3).高的碳含量虽然能促进石墨化,并促进铁素体形成,但高碳含量会降低铸件的强度,同时高的石墨数量也会降低铸件的塑性,所以选择C质量分数在 3.6%~3.8%.对 Mn、Cr、Cu、Sn及 Ti、Sb等促进珠光体的有害元素应尽量控制在较低的范围。合金元素Ni有利于固溶、强化基体且促进珠光体的倾向最小,而Ni的不利影响可通过热处理消除,但据悉Ni的加入量在0.5%以上且通过热处理的方式才能弥补性能合格的情况下低温冲击的欠缺。

试验条件:主要元素 w(C):3.6%~3.8%、w(Si):19%~2.1%、w(CE):4.3%~4.4%、其他 Mn、Cr、Cu、Sn及Ti、Sb尽可能低情况下,试验分三种情况:无Ni、w(Ni):0.3%~0.4%、w(Ni):0.5%~0.6%,铸态下检测,试验数据如表4所示。

试验结果:试块强度波动较大,虽然强度合格、球化率符合顾客要求,但是低温冲击值全不合格,基体组织中存在15%~30%的珠光体;且随着Ni质量分数的增加,试样的强度增加、延伸率降低、低温冲击降低。从表4中的数据可知,按此条件生产的试样无法满足顾客的规范要求。为了进一步改进试样的机械性能和冲击性能,计划对试样进行热处理。

2.2 热处理

鉴于试样在铸态下无法达到超顾客规范的材料要求,决定对试样进行热处理。如2.1所述试验熔炼工艺及成分,铸态组织中不存在自由渗碳体,所以不需要做高温石墨化退回,直接进行低温石墨化退火即可。采用低温石墨化退火的目的是在共析温度区间将组织中的珠光体分解成铁素体和石墨,由Fe-C-Si三元相图可知,其共析转变有一个较宽的温度范围,又知Si的质量分数高会使A c1温度升高,故将Si的质量分数控制在1.9%~2.0%,选择Ni的质量分数在0.5%~0.6%,制作试样,将制作的试样先后在720℃、600℃和700℃的温度下进行热处理,热处理后对试样进行检测,具体检测结果见表5.

表4 铸态性能及耐-40℃低温冲击统计

表5 热处理后试样机械性能及耐-40℃低温冲击统计

由表5可以看出:

①在720℃的温度下保温2 h的热处理(1~2炉次)后,试样的抗拉强度降低幅度较大,最大相差85 MPa(第2炉次),致使抗拉强度不符合要求;而冲击值不同程度的上升,平均值最大上升6.4 J(第2炉次)。由此可知720℃的热处理温度过高。

②在600℃的温度下保温4 h热处理(从3~4炉次)后,试样的抗拉强度和冲击值的变化不大,冲击值仍未达到顾客的规范要求。由此可知,600℃热处理温度偏低,即使保温4 h也未起到相应的作用。

③在700℃的温度下保温2 h热处理(从5~6炉次)后,试样的抗拉强度降低20 MPa左右,而冲击能够升高4 J左右,保证了试样的机械性能、冲击性能符合顾客的规范要求,达到了目标控制值。

综上所述,在 w(Si)为 1.9%~2.0%、w(Ni)为0.5%~0.6%时,采用700℃的热处理温度是最好的。但是经过实际生产显示,铸态下冲击值也必须在8 J以上,否则这样的热处理也不会使冲击合格。为了使试样铸态下的冲击值能够达到8 J以上,计划进行无镍试验。

2.3 无镍试验

为了进行无镍试验,购入德国西门子定子架铸件,并对样件的化学成分及实体进行检测(铸态检测),检测结果见表6.

从表6可知,1)因样件中CE的质量分数是4.19%,故该样件的成分是亚共晶成分;2)样件的耐-40℃低温冲击结果合格;3)机械性能方面,解剖1#样件的延伸率不符合要求,解剖2#样件的抗拉强度不符合要求。

参照德国样件成分的控制范围,设计了多种熔炼工艺方案以探索无镍状态下的铸态性能指标。试验的方案及试块(铸态检测)结果如表7所示。

表7中的5种方案的不同之处在于主料生铁、废钢、机铁的配比变化及合金Ni的配比变化,而熔炼工艺没有变化。从表7中试块的检测结果看出,均为铸态检测,其中方案5的试块合格率最高,配料方案中加26%的机铁浇注10炉,共16组Y25单铸试块,铸态检测合格率最高达到75%,其他方案铸态检测合格率比较低,有的甚至为0.

通过对比表7中各试验方案,可知,方案5加26%的机铁的结果较好,取得的试验结果见表8.

表6 德国样件检测结果

表7 无Ni试验方案及结果

从表8中可以看出,采用方案制得的试块耐-40℃低温冲击值取得了较大的提高,个别值达到近16 J,平均值为15.7 J,这是以前从未取得的成果。冲击功不合格的试块的强度均大于415 MPa,完全可以通过热处理获得顾客要求的冲击功指标。通过对此方案的整理、完善与再验证,将会为成功批量生产符合顾客需求的CRH3定子架铸件奠定坚实的基础。

表8 方案5试验化学成分及性能结果

3 结论

从配料、熔炼、变质处理及试块、铸件实体上进行了一系列的改进,针对问题不断调整,试验的工艺从传统的生铁加废钢工艺到合成球铁工艺(w(Ni):0.5%~0.6%,700℃热处理),以及获得的无镍加机铁方案,探索了一条低成本获得高韧性材料的工艺,经过后续验证,加机铁试验方案可得到机械性能、-40℃冲击性能全部合格,且合格率达到80%以上的铸件,为公司市场竞争力的提高做出了巨大贡献。

[1]陆文华.铸造合金及其熔炼[M].北京:机械工业出版社,2002.