基于Ansys的锈蚀RC梁底面钢板加固有限元仿真分析

2015-06-05王修闯

王修闯 唐 锋

(中交路桥华南工程有限公司,广东 中山 528403)

基于Ansys的锈蚀RC梁底面钢板加固有限元仿真分析

王修闯 唐 锋

(中交路桥华南工程有限公司,广东 中山 528403)

采用Ansys建立了底面粘钢加固锈蚀梁有限元模型,并且通过粘钢加固锈蚀梁抗弯性能试验,验证了模型的正确性,分析了试验梁裂缝、变形、钢板应变等力学参数,并得出一些有意义的结论。

有限元,仿真分析,钢板加固,RC梁

0 引言

钢板加固由于其方便、成本低等特点,在工程中已广泛使用。国内外学者对于钢筋锈蚀梁和钢板加固非锈蚀梁有限元分析方面的研究已经较为深入[1-4]。在上述两方面的研究中,学者仅考虑钢筋锈蚀后钢板加固单方面的因素,在实际工程中,钢筋混凝土结构往往是在钢筋锈蚀引起结构性能退化之后进行加固的,因此有必要结合两个因素,研究钢板加固锈蚀RC结构的力学性能。

本文通过Ansys平台,建立了粘贴钢板加固锈蚀RC梁底面的有限元模型,选用合适的单元类型模拟各材料,考虑锈蚀钢筋和混凝土之间的粘结滑移,分析了粘钢加固混凝土梁受力破坏后的变形、裂缝分布、钢板应变力学指标。制作了6片钢板加固锈蚀梁,通过静载试验,将试验结果与有限元结果进行对比,验证有限元模型的正确性。同时考虑不同锈蚀率和钢板厚度对试验梁承载力和变形的影响。

1 有限元模型的建立

1.1 混凝土模型

在大部分Ansys有限元研究中混凝土选用Solid65单元进行模拟。混凝土的非线性材料属性采用Miss屈服准则下的多线性强化模型。混凝土开裂后使用自适应降低和拉应力消失相组合的方法,模拟混凝土开裂过程。Solid65的破坏准则是改进的William-Wamke的5参数破坏准则,5参数分别是单轴抗拉强度、单轴抗压强度、双轴抗压强度以及在某一围压下的单轴抗压强度和双轴抗压强度[1]。

钢筋一般采用Link8三维杆件模型模拟。Link8单元有两个节点,三个自由度,可以承受单向的拉伸和压缩。对于钢筋的锈蚀,在实际工程中大多数情况下不会均匀,因此本文采用Val[5]提出的点蚀模型,锈蚀钢筋的屈服强度可以采用Stewart[6]提出的锈蚀钢筋屈服强度线性模型:

(1)

其中,fyc为锈蚀后钢筋的屈服强度;fy为未锈蚀时钢筋的屈服强度;As为未锈蚀钢筋的截面面积;φ为实验系数,对于光圆钢筋和螺纹钢筋来说,彭建新[7]通过大量锈蚀钢筋拉拔试验取平均值为0.003 5。

1.2 锈蚀钢筋与混凝土之间的粘结滑移模型

锈蚀钢筋与混凝土之间的粘结滑移使用Combine39来实现,Combine39单元是一个非线性弹簧单元。如果使用Combine39实现粘结滑移,就必须绘制荷载—位移曲线。荷载即锈蚀钢筋与混凝土的粘结力,粘结力与粘结强度之间存在如下关系:

F(s)=μ·πdl

(2)

其中,s为粘结滑移量;μ(s)为锈蚀钢筋与混凝土的粘结强度;d为钢筋直径;l为联结间距,取为35 mm。

当钢筋锈蚀量很小的时候,钢筋与混凝土之间的粘结强度会增强,当沿钢筋出现锈胀裂缝的时候,粘结强度才会降低[8]。在现有研究中,Maaddawy[9]提出了考虑箍筋锚固的粘结强度计算公式:

(3)

Harajli提出了粘结强度和滑移量之间的法则[10],见下式:

(4)

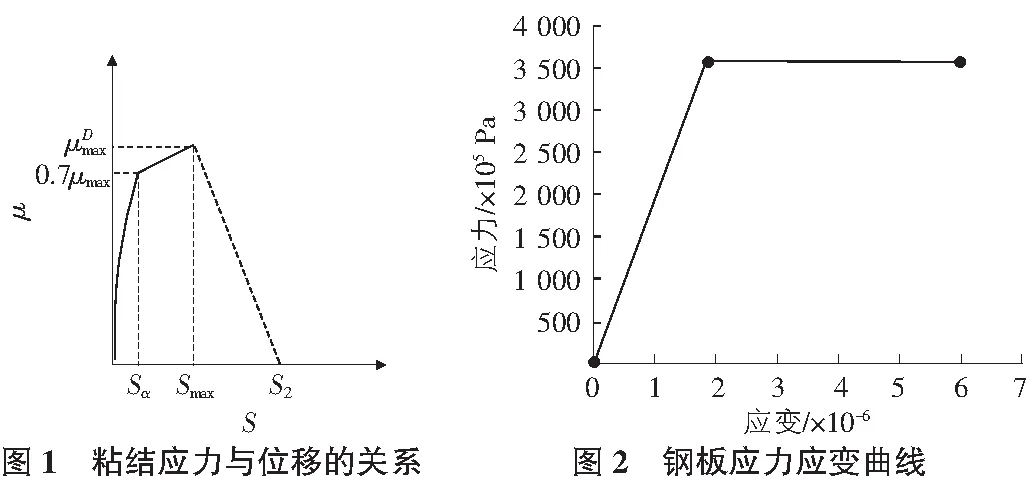

其中,α=0.7;μ1=2.57(fc)0.5;s0=0.4;c0=8 mm;s1=0.15c0;s2=0.35c0,粘结强度μ和滑移量s之间的关系图如图1所示,由粘结应力和位移的关系,结合式(2),可得粘结力与位移的关系。

1.3 粘胶层和钢板模型

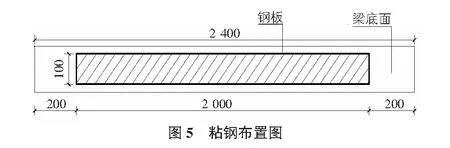

粘胶层和钢板采用六面体八节点Solid45单元模拟,为了简化胶层和钢板建模,在划分单元时,在其厚度方向上划分三个单元。本文中考虑钢板厚度的影响,因此按各种钢板厚度的相同厚度因子作为单元高度,进行钢板单元划分。钢板的应力应变曲线如图2所示,图中应力应变的数量级分别是105Pa和10-6微应变。

1.4 建立有限元模型

本文采用分离式建模方式,先建立锈蚀梁模型,然后建立钢板模型,分别按照上述所述的材料单元进行建模,假设混凝土和胶层,以及胶层与钢板联结完好,没有滑移,有限元模型和划分网格如图3所示。

2 试验研究

2.1 试验梁设计

为了验证有限元模型的正确性,本文制作了9片钢板加固锈蚀梁,试验梁尺寸为150 mm×300 mm×2 400 mm,钢板的尺寸为100 mm×2 000 mm,厚度分别是2 mm,4 mm,6 mm,所有钢筋为HRB335的精轧螺纹钢,钢板为Q235普通钢板,受压区钢筋为两根φ12的螺纹钢筋,受拉区钢筋为两根φ18的螺纹钢,箍筋为φ8的螺纹钢筋,箍筋间距为110 mm。钢筋布置具体见图4。

混凝土采用C30混凝土,混凝土试块通过28 d标准养护后测试抗压强度平均值为30.03 MPa。受压区钢筋和受拉区钢筋的屈服强度分别为336 MPa和340 MPa。箍筋的屈服强度为338 MPa。钢筋的弹性模量为200 GPa。钢板的屈服强度为238 MPa。粘胶层使用JN建筑结构胶,抗压强度为89.5 MPa,与混凝土正粒的粘结强度为4.0 MPa。

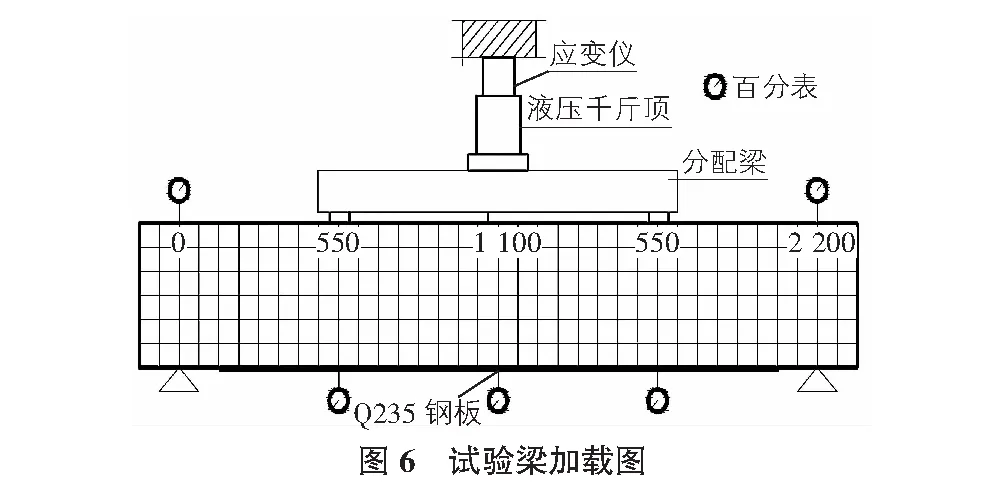

2.2 钢筋锈蚀和钢板安装

本试验采用实验室快速锈蚀抗拉钢筋的方法进行腐蚀,腐蚀槽内配有质量分数为15%的NaCl溶液,将试验梁受拉主筋和直流电源的正极相连,浸泡在锈蚀溶液中的不锈钢板与直流电源的负极相连,保持直流电源的电流稳定。6片梁的锈蚀率分为2个等级10%,20%。钢板粘贴采用JN建筑结构胶粘贴,钢板厚分为2个等级,具体粘贴示意图见图5。

2.3 试验梁加载

本试验采用双点加载的方式进行,每级加载10 kN,在每级加载过程中,记录跨中、1/4跨的钢板应变和挠度,同时描绘前后两面裂缝分布情况。试验加载图见图6。

3 实验结果与有限元结果对比

3.1 实验结果分析

实验结果和部分设计参数在表1中列出。

从表1中可以看出,在锈蚀率接近的情况下钢板增加2 mm,例如P1和P2,P4和P5极限承载力增长20 kN左右,极限跨中挠度降低2.7 mm左右,然而,对比P2和P3,P6和P5发现,极限承载力增加量和挠度的减小量降低。说明钢板厚度对于锈蚀梁极限承载力和刚度的增加不是线性的,当钢板厚度超过一定值后对于极限承载力和刚度的提高量将会减少[11]。

表1 实验结果

在钢板厚度相同的情况下,锈蚀率提高10%,承载力降低30 kN左右,挠度增加3 m左右,对比两种情况,锈蚀率对于钢板加固锈蚀梁的影响更大。

3.2 实验结果与有限元分析

本文选取了L1~L3梁的跨中挠度与有限元结果对比,图7a)~图7c)分别为L1~L3梁试验和有限元荷载挠度对比。

从图7中可以看出,实验结果和有限元结果较为吻合,其他3片梁实验结果和有限元结果也比较接近。说明有限元仿真能够较为准确的模拟钢板加固锈蚀梁实验过程中变形性能。

图8a)~图8c)给出了L1~L3跨中钢板应变实验值和有限元对比。

从图8中可以看出,有限元仿真过程钢板应变结果与实验结果吻合较好,在接近极限荷载的时候应变出现突然减小,是因为钢板末端有略微的剥落,从而引起应变下降。

本文也使用Ansys列举出L1~L3的裂缝分布图(如图9所示)。

从实验结果和有限元结果可以看出(见表1),随着钢板厚度增大,裂缝分布减小,间距也减小,钢板厚度越小,宽厚比越大,裂缝分布越密集,这是因为钢板对锈蚀梁紧箍效应随着宽厚比增加而增大[11]。

4 结语

本文通过对钢板底面加固锈蚀梁有限元仿真,模拟了钢板加固锈蚀梁受静载试验全过程,同时通过试验研究与有限元进行了对比,对钢板加固锈蚀梁的变形,裂缝分布,钢板应变进行了试验分析和对比研究,得出了以下结论:

1)Ansys有限元仿真能够较为准确的模拟试验过程,实验结果与有限元结果较为接近。

2)钢板厚度对于锈蚀梁极限承载力和刚度的增加不是线性的,当钢板厚度超过一定值后对于极限承载力和刚度的提高量将会减少。锈蚀率对于钢板加固锈蚀梁的影响更大。

3)由于钢板在接近极限荷载时候,钢板末端剥落引起了钢板应变下降。

4)同一锈蚀率下,钢板厚度越小,宽厚比越大,裂缝分布越密集,钢板对锈蚀梁紧箍效应随着宽厚比增加而增大。

[1] 杨晓明,朱红强.考虑滑移的锈蚀钢筋混凝土简支梁承载力数值分析[J].公路交通科技,2011(9):101-106,111.

[2] 徐兆亮,朱尔玉.锈蚀钢筋混凝土梁的有限元模拟[J].铁道建筑,2007(3):27-29.

[3] 杜 青,蔡美峰,张献民,等.粘贴钢板加固钢筋混凝土矩形受弯构件的非线性有限元数值模拟[J].公路交通科技,2005(5):97-99,107.

[4] Ziraba YN,Baluch MH.Computational model for reinforced concrete beams strengthened by epoxy bonded steel plates[J].Finite Elements in Analysis and Design,1995,20(4):253-271.

[5] V.Val D,E.Melchers R.Reliability of deteriorating RC Slab Bridges[J].Journal of Structural Engineering,1997,123(12):1638-1644.

[6] Stewart MG,Al-Harthy A.Pitting corrosion and structural reliability of corroding RC structures:Experimental data and probabilistic analysis[J].Reliability Engineering & System Safety,2008,93(3):373-382.

[7] 彭建新,张建仁,张克波.锈蚀RC桥梁弯曲抗力时变概率模型与试验研究[J].工程力学,2012,29(6):125-131.

[8] 张建仁,张克波,彭 晖,等.锈蚀钢筋混凝土矩形梁正截面抗弯承载力计算方法[J].中国公路学报,2009(3):45-51.

[9] Maaddawy TE,Soudki K,Topper T.Analytical model to predict nonlinear flexural behavior of corroded reinforced concrete beams[J].ACI Structural Journal,2005,102(4):550-559.

[10] Turk K,Karatas M,Ulucan ZC.Effect of confinement on bond strength between steel bars and concrete[J].ACI Struct J,2004,101(5):5956-5963.

[11] 高轩能,周期源,程明华.粘钢加固RC梁承载性能的理论和试验研究[J].土木工程学报,2006,39(8):38-44.

Simulated analysis for corroded RC beam strengthened by bonding steel plate from bottom based on Ansys

Wang Xiuchuang Tang Feng

(Road&BridgeSouthChinaEngineeringCo.,Ltd,Zhongshan528403,China)

A finite element model for corroded RC beam strengthened by bonding steel plate from bottom is proposed used Ansys. The validity of the model is verified through the experiment of the corroded and strengthened beams. The mechanical parameters of tested beams such as cracks, deformation, train of steel plate are analysed, some significative conclusions are obtained.

finite element, simulated analysis, strengthened by bonding steel plate, RC beam

2015-01-30

王修闯(1983- ),男,工程师; 唐 锋(1985- ),男

1009-6825(2015)10-0029-03

TU392.4

A