土压平衡盾构盾尾漏浆不换刷对策

2015-06-05张人志

张 人 志

(中交隧道工程局有限公司,北京 100069)

土压平衡盾构盾尾漏浆不换刷对策

张 人 志

(中交隧道工程局有限公司,北京 100069)

通过对某项工程施工现场实际情况的分析,论述了土压平衡盾构机盾尾漏浆的原因,并提出了垫海绵条、加大油脂注入量、控制注浆流量等解决措施,以确保盾构不换尾刷顺利穿越多个一级风险源和平安出洞,为盾尾漏浆情况下顺利掘进找到了一种新的思路。

土压平衡盾构,无水砂卵石地层,漏浆,不换刷

0 引言

近年来随着国内轨道交通建设的大力发展,盾构机被广泛应用于在建地铁隧道施工中,盾构推进过程中常因各种原因导致盾尾漏浆,如何针对性的解决,此项工作的相关研究和探讨[1-10]开展了多年,但大多聚焦在换盾尾刷等常规方法上。本文对在建北京地铁施工某标段土压平衡盾构漏浆严重、工期紧情况下,如何确保在不换盾尾刷情况下顺利下穿河道、φ1 750 mm污水管、2 000×2 300电力管沟、5 000×3 000热力管沟和老旧平房区等多个一级风险源,通过深入查找和分析盾尾漏浆的原因,采取了垫海绵条、加大油脂注入量、控制注浆流量等针对性措施,确保了盾构施工顺利穿越各类风险源和安全出洞,为同类型盾构机盾尾漏浆顺利掘进找到了一种新的可行对策思路。

1 工程概况

北京地铁土建施工某标段隧道结构需穿越单线全长704 m的全断面无水砂卵石地层。该区间结构主要穿越⑤层卵石、圆砾(中密~密实,N62.5=43~100,属低压缩性土,卵石最大粒径10 cm,一般为4 cm~6 cm,亚圆形,级配较好,含中砂约30%)和⑦层卵石、圆砾(密实,湿~饱和,N62.5=50~150,属低压缩性土,卵石最大粒径12 cm,一般为4 cm~6 cm,亚圆形,级配较好,含中砂约30%)。工程拟建场地范围内地表水为一条现状河流(四季有水,水深0.6 m~1.0 m),区间结构主要位于河道南北两侧0 m~50 m范围之内,其中下穿河道约170 m,该河对场区地下水没有明显的渗漏补给现象。而场区潜水水位标高约为17.82 m~19.71 m,与结构底板基本持平,属于典型的全断面无水砂卵砾石层。盾构区间隧道外径6 m,内径5.4 m,钢筋混凝土管片宽1.2 m,厚300 mm。整环管片包括6片,为“3+2+1”组合,即每环包括3个标准块A1,A2,A3,2个邻接块B1,B2,1个封顶块C块,采用错缝拼装形式。施工采用1台φ6 260 mm日本IHI土压平衡盾构机,刀盘结构为辐条式,开口率64%。同步注浆浆液采用单液浆形式(水泥砂浆),浆液初凝时间和结实率分别为6 h和95%。二次注浆采用水泥单液浆和双液浆组合。

掘进至260环后开始,盾尾漏浆严重(见图1),同时还表现在:同步注浆压力显著降低,为0.09 MPa,注浆量只能达到3.8 m3,情况严重时,甚至同步注浆浆液压力只为0.07 MPa,注浆量只能达到1.9 m3,并且地表沉降监测发现沉降速率(最大12 mm/d)和累计沉降值(2 d累计达到22 mm)连续超标预警,地表沉降超限以及管线破裂风险剧增,施工工效受到严重制约和影响。

2 盾尾漏浆原因分析

结合现场实际情况,分析盾尾漏浆可能存在的原因主要有几个方面:

1)盾尾密封钢丝刷损坏或本身存在质量缺陷。

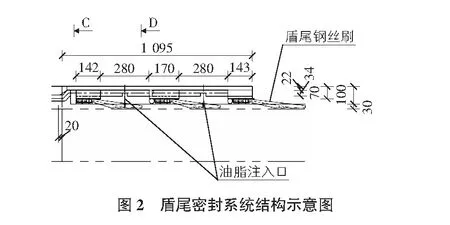

本台IHI辐条式土压平衡盾构机盾尾密封系统采用3道密封钢丝刷设计结构(见图2)。从图2可知,通过在盾尾密封刷之间的间隙注入盾尾油脂,既可保证同步注浆浆液不会从盾构机与管片之间的间隙漏出,又防止地下水渗漏到盾构机内。但是,一旦盾尾钢丝刷在推进过程中与管片之间高强度磨耗损坏或者钢丝刷本身存在制造方面的质量缺陷,就可能导致盾尾漏浆,从而导致同步注浆量跟不上掘进速度,进而导致地表沉陷速率和累计沉降值超标后果。

2)盾构机始发前盾尾刷手抹油脂涂抹不到位或者手抹油脂质量相对不是很好。

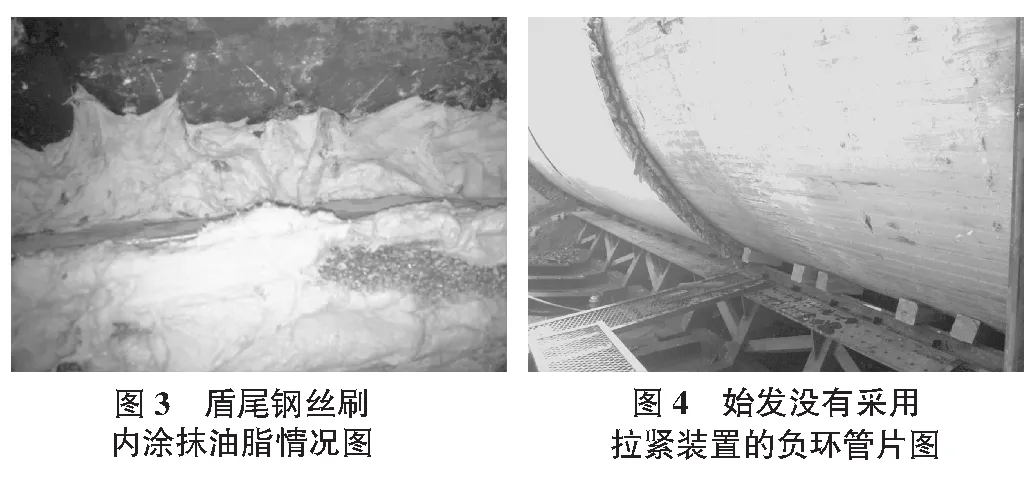

盾构始发前,盾尾刷钢丝每根丝上要涂抹和沾满手抹型油脂,但实际涂抹过程中存在钢丝刷内油脂涂抹明显不到位情况(见图3)或选用的油脂密封质量相对不好,影响尾刷的密封效果,可能导致漏浆。该盾构选用某国产手抹25 kg小桶油脂,耗用油脂量1 t。该种油脂相对康达特等知名品牌,价格方面更有竞争力一些,但效果差一些。

3)盾构姿态不好,蛇行量较大,来回纠偏,盾尾间隙不好。

盾构推进操作手对土压平衡盾构在无水砂卵石地层施工缺乏操作经验,导致操作过程中水平和垂直方向的蛇行量较大,来回进行垂直和水平方向的经常性纠偏,盾构姿态不好,进而导致盾尾与管片之间间隙不好,推进中挤压损坏管片,导致漏浆。

4)盾构机姿态不好时,强行进行急纠偏。

盾构姿态纠偏本着“勤纠、缓纠”原则进行。盾构姿态超出给定水平或垂直偏差值±50 mm时,比如偏差达到±100 mm,应及时报告业主方和设计进行调线调坡,按照掘进100环左右来进行缓纠,否则,强行急纠偏很可能会给设计调线调坡造成极大困难。

实际盾构掘进多次出现过盾构姿态纠偏过急,造成1次停工调线调坡。同时,还造成管片错台和被盾尾挤碎等质量隐患及质量问题,导致盾尾漏浆。

据该盾构机设计图纸知:盾构壳体直径6 260 mm、管片外径6 000 mm、盾构壳体钢板厚度100 mm,则盾尾间隙为d=(6 260-6 000-2×100)/2=30 mm,当盾构壳体与管片为同心圆时,理想的盾尾间隙应为上下左右间隙均相等,均为30 mm。盾尾间隙值不小于或不大于30 mm,均容易造成漏浆。

5)管片拼装质量不好,拼完后的管片出现横、竖方向不规则扁鸭蛋椭圆形。

施工中因操作手操作不熟练或责任心不强,拼装后的整环管片容易出现各种形状的横、竖不规则扁鸭蛋椭圆形,容易导致盾尾间隙不好,进而导致盾尾漏浆的发生。现场管片实际拼装中,曾经持续发生盾尾上、下间隙最大分别为80 mm,70 mm,左、右间隙只有10 mm,20 mm,管片间隙一边大一边小,漏浆非常严重等情况(见图1),注浆压力不满足要求只有0.08 MPa,注浆量只有2.7 m3,远低于最低5 m3要求。

此外,盾构始发时,未对负环管片采用手拉葫芦等拉紧装置拉紧(见图4),导致始发时管片拼装椭圆度太大,致使隧道成形后的后续管片同心度调整困难。

6)注浆压力过大。

该盾构盾尾密封在加注密封油脂时,可承受0.5 MPa压力的泥水而不漏浆,要求同步注浆压力以及二次注浆压力不能超过该允许压力值。施工过程中,班前交底给定的掘进指令一般是理论值,实际操作中,比如二次注浆压力控制,由于双液浆或水泥单液浆经常堵住了压力表,压力表容易坏,实际值可能是油泵的压力(压力行程最大到1.6 MPa),无法反映真实的注浆压力,导致注浆压力可能大于盾尾刷加注油脂能承受的0.5 MPa压力而被击穿,而导致盾尾漏浆。

尤其是二次注浆,应以压力控制为主,其注浆压力范围一般为0.35 MPa~0.45 MPa,在此设定二次注浆压力目标值为0.40 MPa。注浆压力过大,除了很有可能造成地层隆起,堵塞地层中埋设的一些容易渗漏的下水管道,破坏路面以及房屋结构等外,同时也容易造成击穿盾尾密封刷和管片之间的遇水膨胀止水胶条,造成盾尾漏浆以及成形隧道管片渗漏水。

7)注浆流量过大。

同步注浆流量设置过大,导致盾尾更易漏浆。

8)盾尾注入油脂量和注入压力不足。

相关文献记录资料显示,在盾构掘进过程中,盾尾刷与管片的摩擦消耗的油脂与掘进速度成正比,速度过快则注入盾尾的油脂在单位时间内不能满足其消耗量,若不及时调整油脂泵注脂率,则盾尾刷内的油脂量和注入油脂的压力不够及时密封盾尾,势必造成密封效果减弱,形成盾尾漏浆。

实际油脂注入过程中,由于油脂泵密封损坏和油脂质量不是很好缘故,油脂注入压力只有1 MPa~2 MPa,低于正常的3 MPa~5 MPa要求,导致油脂注入压力和注入量均不满足要求,导致漏浆发生。

9)注浆位置不合适。

施工过程中盾构机掘进到146环时由于刀盘和刀具磨损严重,停机后施作竖井改造刀盘和换刀,在距离盾尾4环位置即开始注双液浆封堵管片背后空隙,距离过近。实际开挖竖井换刀时,发现同步注浆浆液已经漏到刀盘前面,形成了青色的混凝土块。换刀完成恢复掘进后不久,盾尾便开始漏浆,只是不很严重。

10)管片错台。

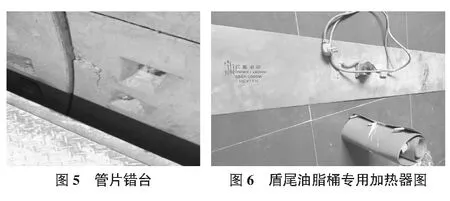

工人对管片拼装不熟练,造成管片错台严重(见图5),尤其在纵缝错台产生后,盾尾刷无法紧密包裹在整环管片,很容易形成浆液渗漏通道。虽然盾构推进时盾尾油脂仓内有盾尾油脂填充纵缝,但在较高的注浆压力作用下,极有可能将油脂冲脱而击穿盾尾刷,造成盾尾漏浆。盾尾与管片纵缝的错台关系如图5所示。

3 解决盾尾漏浆的针对性措施

根据上述盾尾漏浆的原因分析,进行逐项排查和分析,并采取了以下相应的措施:

1)参考相关文献资料以及成功的案例经验,在盾尾漏浆较严重的相关范围,提前垫5 cm左右厚的长条形海绵条,进行堵漏处理,尽量减少漏浆。

2)对漏浆较严重的盾尾下部区域,加大盾构推进过程中的盾尾油脂的注入量,对油脂注入一律由自动控制改用手动控制。同时确保油脂泵足够的注入压力,注意加强油脂泵的日常维保工作,平时备好1套~2套油脂泵密封圈。

3)漏浆较严重后,调整参数控制注浆流量,使同步注浆流量控制在90 L/min以内,并采取相应措施,包括:一方面,推进过程前20 cm左右先不注浆,20 cm后再注浆;另一方面,掘进时,安排专人在盾尾值守,一发现漏浆,立即暂停浆液注入,掘进一段距离,再试着注浆,不漏时,再调整注浆量,缓慢注入浆液。为确保各种风险源的顺利通过,盾尾后3环左右,同步跟进采用双液浆封堵,再采用同步注浆管使用同步注浆用的单液浆进行补注浆。此外,台车后部,跟进二次注浆,确保每环的注浆量基本能满足要求。并且,加大对风险源通过区域的地表及周边建(构)筑物的沉降观测,加强信息沟通,通过反馈的监测数据再来指导后续的施工,必要时,进行多次注浆,直到地层及周边建(构)筑物沉降数据稳定可控。

4)针对漏浆情况,根据本台IHI土压平衡盾构机4路(左上、右下,右上、左下)2泵的注浆管路设计思路,调整管路的注浆设计,变更原来的左上、右下一路,右上、左下一路,改为左上和右上部共一路同时注浆,其他停用,减少漏浆量。

5)对于油脂,按照北京冬季施工要求,提前与供应商沟通采购冬施油脂,并对施工用油脂提前采取升温和保温措施(见图6),以便油脂泵顺利注入盾尾,同时也有利于保护油脂泵,延长其密封圈的寿命。

6)选用技术熟练、责任心强的拼装手,加强管片左转弯环、右转弯环、直线环合理搭配选型,调整盾尾间隙和椭圆度。

7)从施工实践来看,本地层注浆容易形成管片上浮,因此,在推进过程中,需要人员控制盾构掘进垂直状态的参数,尽量压低盾构垂直姿态(包括前、中、后参数)整体位于±20 mm左右,否则,一方面容易超出设计和规范预警值。另一方面,管片脱出盾尾后容易错台。

经采取上述多项措施后,盾尾漏浆严重程度得到了较明显改善,个别出现沉降速率超标的沉降点,经持续多次采取二次补浆和多次补浆措施后得到了有效控制。盾尾漏浆后顺利下穿通过了一级风险源凉水河、φ1 750 mm污水管和2 000×2 300电力管沟、5 000×3 000热力管沟、右外大街、未拆迁平房区等风险较大的一级风险源,安全顺利到达接收竖井实现了接收(见图7),确保了业主工期目标的实现。

查看隧道洞通后盾尾刷磨损情况(见图8),也证实了盾尾刷磨损严重的分析。

4 结论与建议

论文对土压平衡盾构穿越全断面无水砂卵石地层盾尾漏浆严重,工期紧,来不及换盾尾刷,以及需下穿河道、φ1 750 mm污水管、2 000×2 300电力管沟、5 000×3 000热力管沟和老旧平房区等多个一级风险源等情况,采取针对性措施,确保了盾构顺利掘进和安全出洞。为土压平衡盾构在北京地区无水砂卵砾石层施工中的盾尾漏浆应对措施提供了一种可行的新的思路。

对于土压平衡盾构机盾尾漏浆,由于影响因素较多,建议从盾构始发开始就应该重点关注负环管片拼装椭圆度、管片拼装、注浆参数(压力、注浆量)、盾构姿态、盾尾间隙、地质状况、油脂、盾尾刷等多个因素。

[1] 张海亮.海瑞克盾构机盾尾密封漏浆的原因分析及对策[J].铁道标准设计,2009(8):76-78.

[2] 陈茂坤,钟志全.保障盾尾密封有效性的技术措施[J].建筑机械化,2012,33(6):79-81.

[3] 张福民.盾尾密封在防止漏浆中的作用[J].隧道建设,2006(S2):52-55.

[4] 王成伟,张志奇.浅谈盾构施工油脂使用[J].山西建筑,2011,37(4):170-171.

[5] 潘国庆.隧道施工中盾构盾尾密封渗漏风险源分析[J].中国市政工程,2008(5):59-60.

[6] 李 奕,钟志全.一种新型盾尾刷的设计与应用[J].建筑机械化,2011(1):82-84.

[7] 杜建华,彭彦彬,杜立峰,等.盾构掘进施工中盾构机盾尾密封更换关键技术研究[J].铁道建筑,2007(3):47-48.

[8] 陈志宁.土压平衡盾构盾尾密封刷检修技术[J].隧道建设,2008,28(6):740-741,745.

[9] 严振林,郭京波.盾尾密封油脂性能评价方法研究[J].石家庄铁道大学学报(自然科学版),2010,23(4):91-94.

[10] 李陶朦.土压平衡盾构盾尾漏浆原因及处理措施[J].建筑机械化,2014(4):75-76.

A solution to slurry leakage at the tail of EPBS without replacing the shield tail brush

Zhang Renzhi

(CCCCTunnelEngineeringCo.,Ltd,Beijing100069,China)

Through the analysis on the actual situation of a project construction, discussed the shield tail leakage slurry causes of earth pressure balance shield machine. Some measures, such as filling with sponge slices, increasing the grease injection, and controlling the flow of slurry, have been proposed to ensure that the EPBS can smoothly get through several grade-A risk sources and safely get out of the tunnel, without replacing the brush. This provides a feasible solution for ensuring a smooth tunneling under the condition of slurry leakage at the tail of shield.

EPBS, waterless sandy cobble stratum, slurry leakage, no replace of brush

2015-02-26

张人志(1979- ),男,硕士,工程师

1009-6825(2015)13-0169-03

U455.43

A