行人头部在交通事故中撞击车身发动机盖的仿真

2015-06-05谢金利

李 军,谢金利

(重庆交通大学 机电与汽车工程学院,重庆 400074)

行人头部在交通事故中撞击车身发动机盖的仿真

李 军,谢金利

(重庆交通大学 机电与汽车工程学院,重庆 400074)

针对某运动型多用途车(SUV)进行成人头部模型撞击发动机盖的仿真试验,分析了发动机盖不同内衬结构、撞击位置、发动机盖材料和发动机盖外板厚度等对头部伤害指数(HIC)、头部最大加速度和最大位移的影响。研究结果表明:影响头部伤害的主要因素有发动机舱内的布置空间、发动机盖刚度和发动机盖材料;厚度不同的发动机盖在布置空间小的区域对头部HIC值没有明显改善。

汽车安全;行人保护;成人头部模型;发动机盖

0 引言

随着各国城市人口日益密集以及汽车保有量的持续增多,道路交通中的人员安全问题越发突出。据统计,全球每年死于交通事故的人数高达127万。中国每年道路交通死亡人数一直维持在10万人左右,而行人死亡率更是远远高于驾乘人员。2003年,欧洲行人保护法规2003/102/EC正式出台,该法规成为全球第一部行人保护法规[1],《行人保护全球技术法规(GTR)》也已经实施,中国也依照GTR法规制定了GB/T 24550—2009[2]。由于行人头部在交通事故中是最容易受到碰撞损伤且可能造成直接致命的部位,因此,研究人体头部在汽车碰撞过程中的伤害很有必要。文献[3]运用有限元仿真的方法研究了不同结构形式的发动机盖对行人头部的损伤程度,得到了最优发动机盖结构。文献[4]建立了头部冲击器及铝制发动机盖板有限元模型,分析了其行人头部保护功效。文献[5]针对某款发动机罩铰链进行改进分析,降低了铰链区域的头部伤害指数(HIC)。针对以上研究对头部伤害影响的不全面性,本文旨在利用有限元分析方法,对某车型发动机盖进行多方案对比,改善对行人头部的保护性能。以行人头部在交通事故中碰撞于汽车车身发动机盖为分析对象,运用LS-DYNA等仿真软件进行分析,计算不同发动机盖参数对行人头部的损伤值,研究如何降低车身发动机盖对头部撞击的损伤。

1 头部有限元模型

为了进行撞击的仿真试验,根据GTR法规中对人体头部参数规定,将成人头部简化成如图1所示的铝制球体冲击器,其直径为165 mm,质量为4.8 kg。球体用14 mm厚的合成皮肤覆盖,覆盖面积为球体的一半,包含有16 699个节点和28 707个单元。

图1 成人头部冲击器

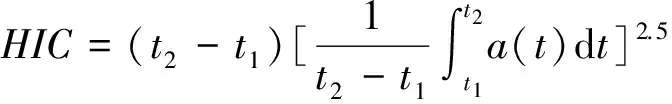

在整个发动机盖试验区域内,用头部伤害指数(HIC)对头部伤害进行评价,HIC不得超过1 000[1]。头部加速度的滤波等级为CFC1 000。HIC的具体计算方法[6-7]为:

(1)

式中:a(t)为碰撞过程中头部质心合成加速度;t2-t1为HIC达到最大值时的时间间隔,在实际应用中最大时间间隔取15 ms。

从式(1)可以看出:影响HIC的最主要因素是加速度和时间。因此,针对行人的撞击保护,车身发动机盖的设计主要为两个方面:减小加速度的峰值和缩短加速度曲线中第1次波峰与第2次波峰间的时间间隔[8]。文献[9]研究了不同碰撞波形对HIC的影响,得出最优的头部撞击加速度曲线,应尽量避免二次碰撞。

通常发动机盖与发动机舱内部件有一定的空间间隔距离,如果在撞击过程中发动机盖变形过大而与舱内部件接触,很有可能造成二次碰撞,增大头部伤害,理想曲线中会出现第2个峰值[10]。本文尝试从车身发动机盖的结构、材料和厚度着手,探究不同类型的发动机盖对人体头部伤害的影响,优化车身发动机盖的结构。

2 成人头部模型对标

图2 头部模型对标加速度曲线(g为重力加速度)

通过GTR法规,本文对成人头部模型进行动态标定,头型的标定是按照跌落试验,从376 mm的高度落下,头部冲击器里面安装的三轴加速度传感器测量的合成加速度峰值不应小于225g且不应大于275g。

3 成人头型撞击发动机盖的仿真

3.1 发动机盖内衬布置结构形式和碰撞位置的影响

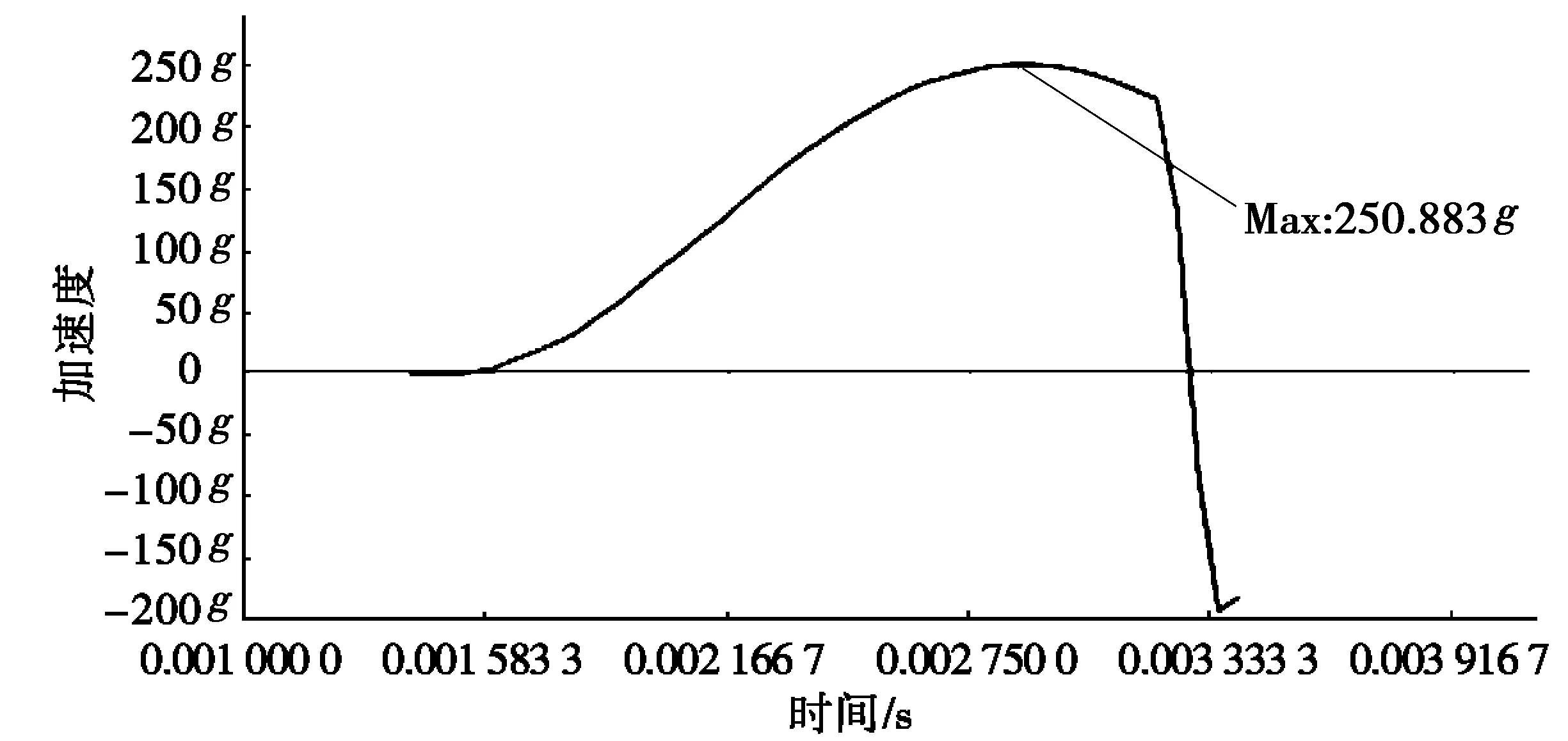

试验研究行人撞击车身发动机盖对头部伤害的影响,分析不同发动机盖的内衬结构,优化发动机盖以减小对行人头部的伤害。本文分析的发动机盖由外板和内衬两部分组成,且外板结构相同,而内衬结构不同,这样发动机盖强度就不同。分别研究3种不同的内衬结构对撞击的影响,其结构如图3所示。

按照GTR法规,车辆应处于正常的行驶姿态,并且牢固地停放在试验台架上或在驻车制动器制动的状态下停在水平面上[11]。本仿真试验模型采用切割的车身,模型包含车身发动机盖及其内衬下面存在的所有部件,在车身被切割处约束其6个自由度,且汽车轮胎下面通过刚性墙固定于地面,车身质量为1.134 t。

图3 不同结构形式的发动机盖内衬结构

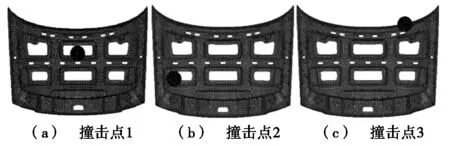

图4 头部的不同撞击位置

针对建立的模型进行仿真。成人头部以35 km/h的速度,按照65°的方向撞击发动机盖,为了准确地模拟头部的损伤,分别在发动机盖表面选择3个不同的点进行撞击分析,如图4中黑色实心圆所示。

撞击点1位于发动机盖中央、发动机上方中央肋板上部;撞击点2位于发动机盖第1个点左侧545 mm,空滤器上方,距离发动机盖边缘较近;撞击点3距离撞击点1 405 mm,位于流水槽上方,撞击点在发动机盖边缘。这3种布置方式包含了3种不同的碰撞形式,3个碰撞点的刚度不同,发动机盖下方的硬点情况也不同。

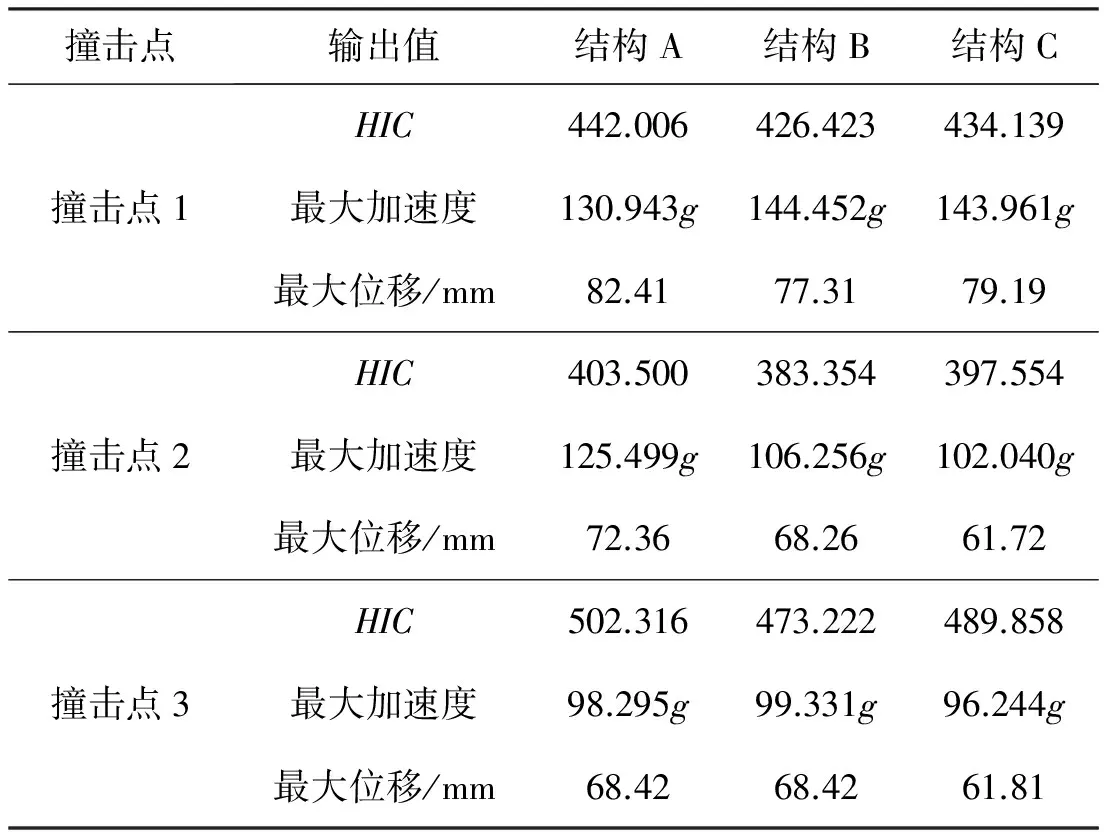

表1给出了3种结构下头部撞击发动机盖后的HIC值、最大加速度值和发动机盖的最大位移量。由表1可以看出:在同一种结构中,不同点的HIC值趋于一致,撞击点2的HIC值最小,撞击点3的HIC值最大,撞击点1的HIC值居中。同时,比较最大加速度值可以看出:在撞击点1处的最大加速度值最大,并且其位移也最大。

表1 3种结构下的HIC值、最大加速度和发动机盖的最大位移量

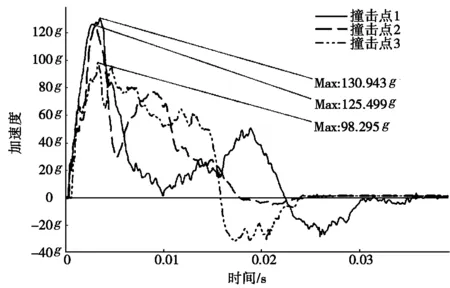

图5 结构A中3个不同撞击点加速度曲线(g为重力加速度)

图5为结构A中的3个不同撞击点的加速度曲线图。由图5可以看出:撞击点1的最大加速度值偏高,与撞击点2的最大加速度差值较小。同时,撞击点1和撞击点2都存在明显的二次碰撞,即有第2个加速度峰值,撞击点2的第2个峰值相比撞击点1时间更为提前,但持续时间较短。综合两个因素可以得出:撞击点1的HIC值更大,而撞击点3的最大加速度相对于撞击点1和撞击点2较小,但是其综合作用时间较长,因此撞击点3的HIC值更高。

在结构A的情况下比较3种内衬的布置空间。撞击点1处于发动机上端,比撞击点2下方的空滤器高,布置空间小,但是撞击点1位于连接点处,变形时要牵动四周的肋板变形,刚度相对较好,所以第1次碰撞加速度更大。撞击点2接近发动机盖边缘,刚度较高,因此产生的加速度较大。虽然撞击点2的加速度略小于撞击点1(如图5所示),但由于其附近变形牵制少于撞击点1,因此其变形比撞击点1更快,产生的二次碰撞加速度更大,持续时间较短。撞击点3位于发动机盖边缘处,变形空间较小,和下方的零部件距离较近,在首次接触时,和外板碰撞产生加速度较小,持续时间更长,同时第2次碰撞也不明显。

通过表1可比较3种不同形式的车身发动机盖结构,在撞击点1处,结构B和结构C的发动机盖都直接被撞击到纵向肋板,结构A撞击位置处于肋板边缘的空缺处,受到的阻碍相对更小;结构B和结构C肋板处刚度更大,变形需要更多的能量,故初始加速度更大。总之,由于撞击点1位于发动机盖中央,四周结构较为匀称,刚度均匀,模型结构的变化在撞击点1处的影响较小。

从以上分析可以看出:要得到较小的HIC值,首先要减少碰撞持续时间,即从第1次碰撞到第2次碰撞时间不能太长,且第2次碰撞加速度值应尽量降低。从布置空间的角度来看,下方布置空间应更大,或者下方的硬点更“软”,在碰撞过程中可减少第2次碰撞的机会。

3.2 发动机盖外板材料的影响

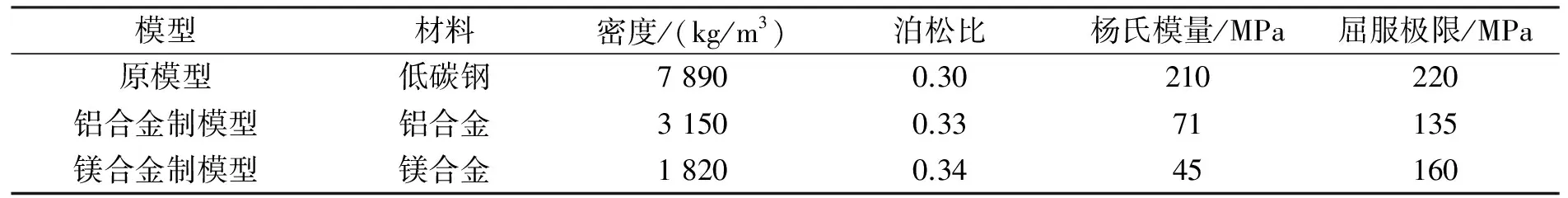

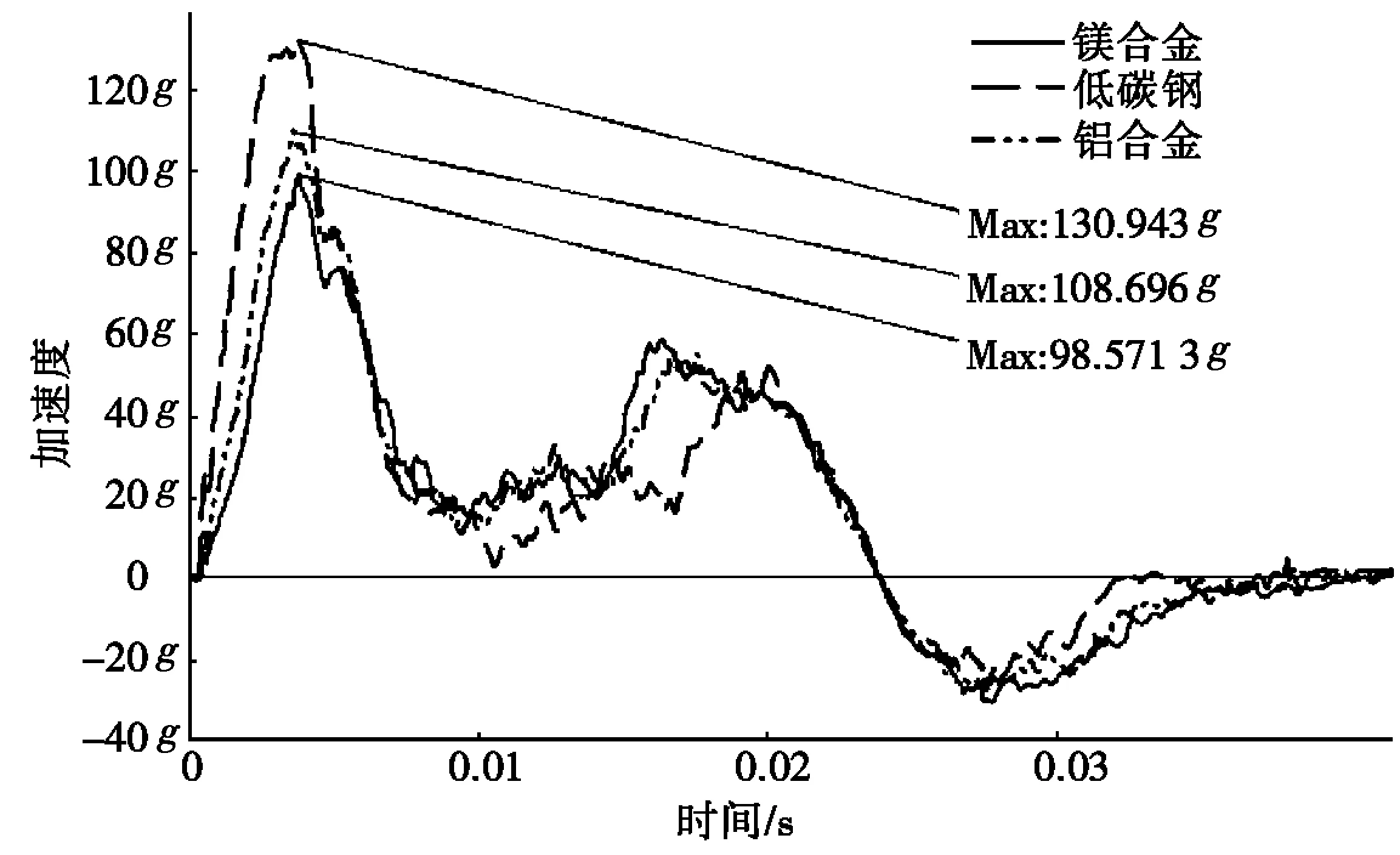

为了进一步探究不同材质对头部撞击伤害的影响,改变发动机盖外板的材料。原发动机盖外板材料为低碳钢,在结构A的基础上,将外板材料分别换为铝合金和镁合金,3种材料的参数对比如表2所示。

表2 3种材料参数对比

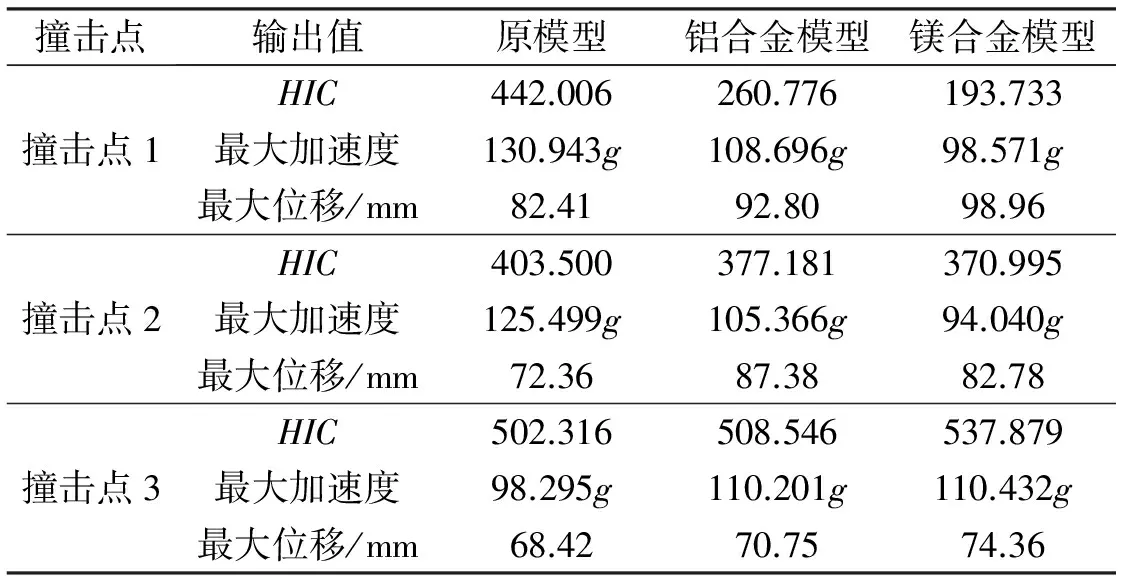

在相同的条件下计算,不同材料分析结果如表3所示。

表3 不同材料时不同撞击点的HIC、最大加速度和最大位移

图6 不同材料时撞击点1的加速度曲线(g为重力加速度)

图6为不同材料在撞击点1的加速度曲线图。由图6可以看出:3次碰撞曲线走势基本一致,都有二次碰撞,造成两个加速度峰值,并且3种情况下碰撞前后时间差较小。第1次碰撞时由于镁合金和铝合金材制的发动机盖刚度比低碳钢制的发动机盖刚度小,因此头部冲击器与发动机盖碰撞产生的加速度较小,发动机盖变形更大,与发动机盖下部的硬点接触时间提前,发生了一个时间更提前、加速度值更大的二次碰撞。总的来看,镁合金和铝合金车身发动机盖由于第1次产生的加速度值远远小于低碳钢发动机盖的加速度值,HIC值更小。从位移角度看,镁制和铝制发动机盖在碰撞过程中产生的位移更大,能量消耗时间更长,因而可以减少HIC值。所以为了保证能量消耗时长,避免在碰撞时撞击发动机盖下方硬点,发动机舱的零件与发动机盖板之间的间隙空间应更大。从表3中可看出:撞击点3在3种材料下的HIC值变化有逐渐上升的趋势。

从表3还可以看出:3种材料的车身发动机盖,在撞击点3的最大加速度值变化趋势与撞击点1和撞击点2恰好相反。这是由于撞击点3为雨刮下方流水槽附近,靠近发动机盖后缘,内外板之间的间距较小,变换材料后外板吸能变化不大。头部撞击到后缘外板,经过相同的变化进入第2次碰撞,撞击到流水槽处较硬的边缘,产生第2次加速度。由于镁合金和铝合金材料的发动机盖吸能不强,运动过程中的加速度较大,造成第2次碰撞的加速度也较大,但是镁合金第2次碰撞加速度更大,由此HIC值更高。

从以上分析可知:换成材质更“柔软”的发动机盖后,获得的效果比低碳钢效果理想,减少头部伤害的效果更佳;在空间间距小的位置,改变材料后的HIC值反而增大。

3.3 外板厚度的影响

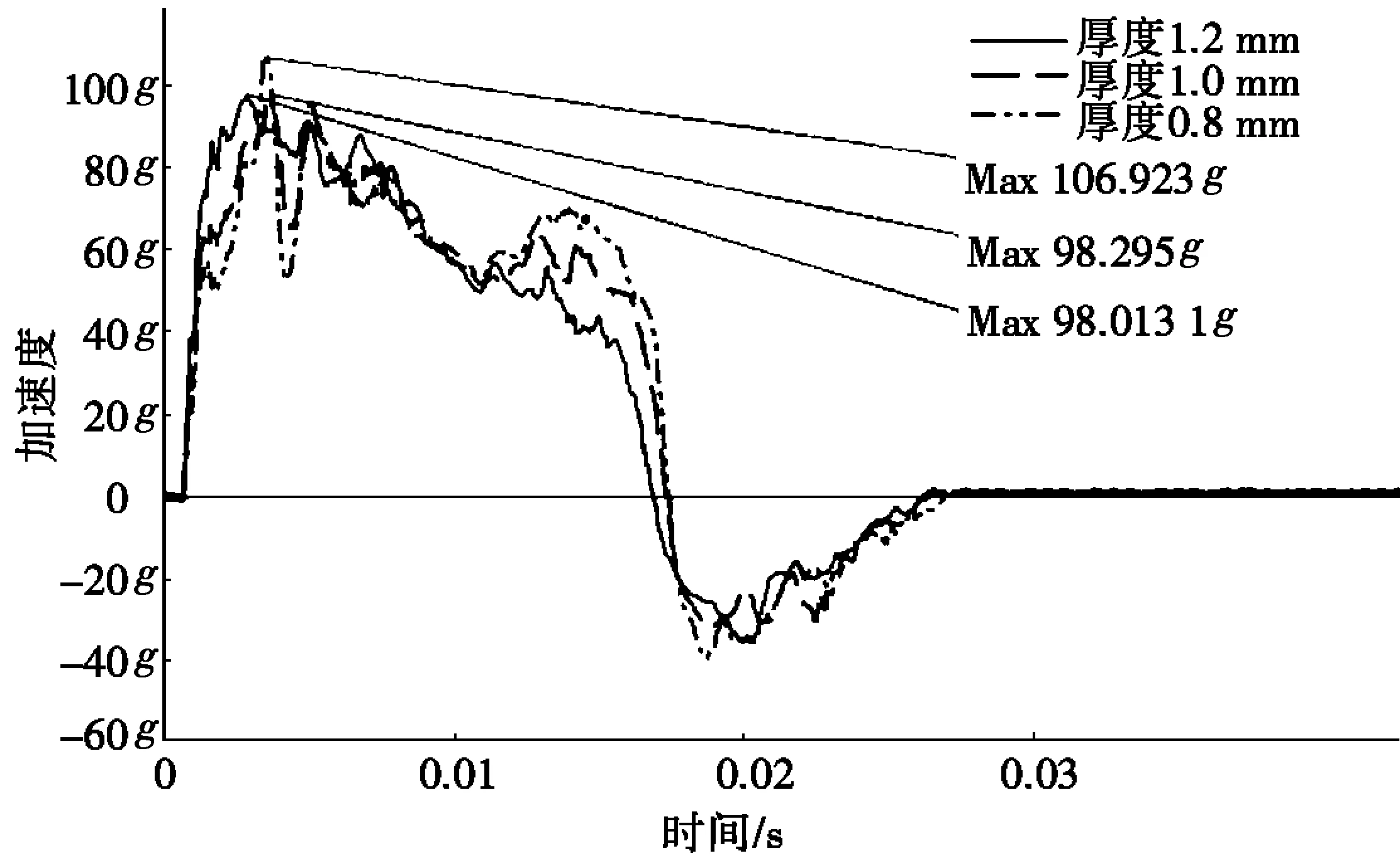

在车身发动机盖下面包含很多发动机刚性部件,都是硬质点,为了减少撞击伤害,盖与舱之间必须保持一定的布置空间间距,才能保证头部的HIC值符合法规的要求。为了研究发动机盖厚度对头部伤害的影响,本文在结构A的基础上对撞击点3进行仿真。对材料的分析发现:材料对撞击点3的加速度值和HIC值改变不大,而对撞击点1、撞击点2都有变化。本节针对撞击点3,仿真分析车身发动机盖不同厚度的变化对行人撞击伤害的影响。

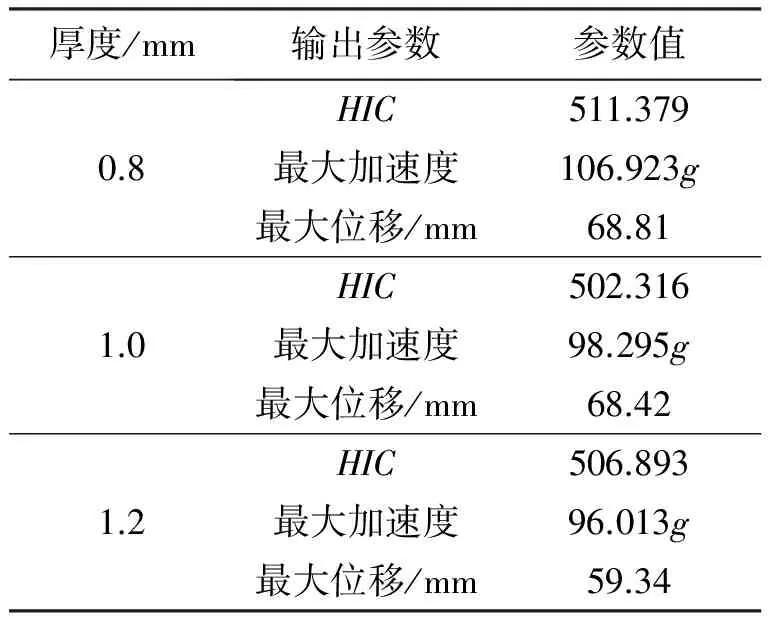

在前面研究基础上改变结构A外板的厚度值。第1种情况代表发动机盖厚度减小为0.8 mm,第2种情况为原模型厚度1.0 mm,第3种情况为厚度增加至1.2 mm,仿真结果如表4所示。

图7为撞击点3在不同厚度时的加速度曲线。从表4和图7中可以看出:随着厚度增加,最大加速度值也相应较少,这是由于厚度增加致使变形较慢,吸能变少;同时厚度增加,最大位移也相应减少,致使吸能效果更弱。

表4 不同厚度时,撞击点3的HIC、最大加速度和最大位移

图7 撞击点3在不同厚度时的加速度曲线(g为重力加速度)

由以上分析得出:边界区域的布置空间小,更容易发生二次碰撞,而厚度的变化对其影响不大。所以,对于边界区域需要适当的加强支撑,可采用局部抬升内板等方法增加其接触刚度,减少第2次接触的加速度值,则可减少对头部的撞击伤害。

4 结论

(1)发动机盖结构对成人头部撞击HIC值有较大影响。相同撞击位置、不同结构的加速度变化不大,但HIC值变化较大。

(2)更为“柔软”材料的发动机盖外板对HIC值降低有好处,可以降低初始峰值。

(3)厚度的影响对发动机盖边缘处的HIC值影响不大,因为边缘处布置空间较小,只通过抬高内板高度来增加布置空间,增大吸能行程,可减小第2次碰撞的伤害。

[1] 胡远志,刘西.汽车行人保护开发技术[M].北京:清华大学出版社,2014.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 24550—2009 汽车对行人的碰撞保护[S].北京:中国标准出版社,2009.

[3] Svoboda J,Cizek V.Pedestrian-vehicle Collision:Vehicle Design Analysis[C]//SAE Papre.2003:209-216.

[4] Ikeda K,Ishitobi H.Development of Aluminum Hood Structure for Pedestrian Protection[J].SAE Technical Paper,2003(1):537-542.

[5] 汪俊,陈金华.基于行人头部碰撞保护的发动机罩铰链结构设计[J].机械设计,2013,30(2):54-57.

[6] 凌扬超,王锋,范体强,等.基于欧洲NCAP行人保护头部碰撞研究[C]//第十届中国CAE年会论文集.贵阳,2014:41-44.

[7] 陈金华,黄向东,赵克刚,等.基于儿童行人头部保护要求的发动机罩锁扣碰撞性能研究[J].汽车技术,2011(2):26-29.

[8] 彭勇,陈勇,杨济匡.基于儿童行人头部保护的发动机盖设计分析[J].江苏大学学报,2013,34(5):504-507.

[9] 吴斌,朱西产,王大志,等.有利于行人头部保护的碰撞波形研究[J].汽车技术,2010(8):1-5.

[10]李景涛,刘卫国,张金换,等.有利于行人保护的非对称式发动机盖的设计[J].汽车安全与节能学报,2013,4(2):142-151.

[11] 李向荣,王凯,刘志新,等.汽车发动机盖儿童行人保护安全性仿真研究[J].汽车工程,2010,32(1):56-59.

国家自然科学基金项目(51305472);重庆市自然科学基金重点项目(CSTC2013yykfB0184)

李 军(1964-),男,重庆人,教授,博士,主要从事汽车发动机排放与控制,交通装备先进制造技术及应用等方面的研究.

2015-01-19

1672-6871(2015)04-0032-05

U461.91

A