薄壁金属圆管撕裂消能研究

2015-06-05程海帆董美伶刘志刚张绍理高水德

程海帆,董美伶,刘志刚,张绍理,高水德

(1. 吉林省交通规划设计院,吉林 长春 130021;2. 北京深华达交通工程检测有限公司,北京 102208)

薄壁金属圆管撕裂消能研究

程海帆1,董美伶2,刘志刚2,张绍理2,高水德2

(1. 吉林省交通规划设计院,吉林 长春 130021;2. 北京深华达交通工程检测有限公司,北京 102208)

采用台车碰撞实验方法对金属圆管撕裂消耗能量与圆管撕裂长度间对应关系进行了研究。结果表明:金属圆管撕裂长度随圆管撕裂能量的增加呈增长趋势,且当台车速度增加至39.81 km/h,撕裂消能能量增加至36 681 J后,金属圆管撕裂长度呈线性增长趋势,增长系数即中间变量Fp≈30 kN;由金属圆管撕裂过程中应力变化情况可知,在轴向压力的作用下,残余变形模态向内卷曲,具有良好的撕裂消能作用,且随着台车初始速度增加,峰值载荷逐渐减小。

交通运输工程;撕裂消能;防护装置;台车碰撞;应力

近年来,随着我国交通事业的不断发展,交通安全防护消能装置研究逐渐增加。薄壁金属圆管撕裂耗能因其良好的吸能特点,作为消能机理应用于可导向防撞垫、辅助阻尼式避险车道等装置的结构设计中[1-2]。

各国学者对金属圆管撕裂卷曲的破坏机理,金属材料对吸能能力的影响,以及方管开裂卷曲的变形机理和消能能力等进行了相应的研究[3-4]。但是都存在一定的局限性,对于防护装置设计过程中所需金属圆管撕裂耗能与撕裂长度间对应关系研究较少,无法满足实际工作要求。考虑到金属圆管撕裂耗能与撕裂长度间对应关系在工程结构设计中的重要地位,有必要对其进行深入研究。

笔者采用台车碰撞实验的方法,在金属圆管材料、壁厚和尺寸均不变的情况下,对相同质量、不同速度的台车进行碰撞实验分析[5]。实验过程中记录了圆管撕裂过程所受冲击力时程曲线、金属圆管撕裂长度,得到试件的残余变形模态。

1 理论分析

1.1 能量转化分析

台车与金属圆管碰撞过程直至静止过程中,台车动能转化为金属圆管撕裂消耗的能量、金属圆管弯曲消耗的能量、台车受到地面摩擦产生的能量和碰撞过程中产生的热能等。与金属圆管撕裂消耗能量相比其余能量消耗动能很小,可以忽略不计。考虑到笔者的研究目的,将金属圆管撕裂耗能近似于台车初始动能。

为研究金属圆管撕裂消能能量与撕裂长度间的关系,在研究中引入中间量近似平均作用力Fp。金属撕裂过程中消耗能量为Ws,根据式(1)计算:

Ws=Fp·s

(1)

式中:Fp为近似平均作用力;s为试件轴向位移。

金属圆管撕裂耗能近似于台车初始动能,则:

Ws=mv2

(2)

式中:m为台车质量;v为台车初始速度。

根据相关实验研究发现:金属圆管撕裂耗能一定时,金属圆管撕裂长度不发生变化。研究过程中台车质量一定,通过改变台车初始碰撞速度来改变台车初始动能即金属圆管撕裂耗能,并分别绘制金属圆管撕裂长度s和平均作用力Fp与金属圆管撕裂消能能量间变化曲线。

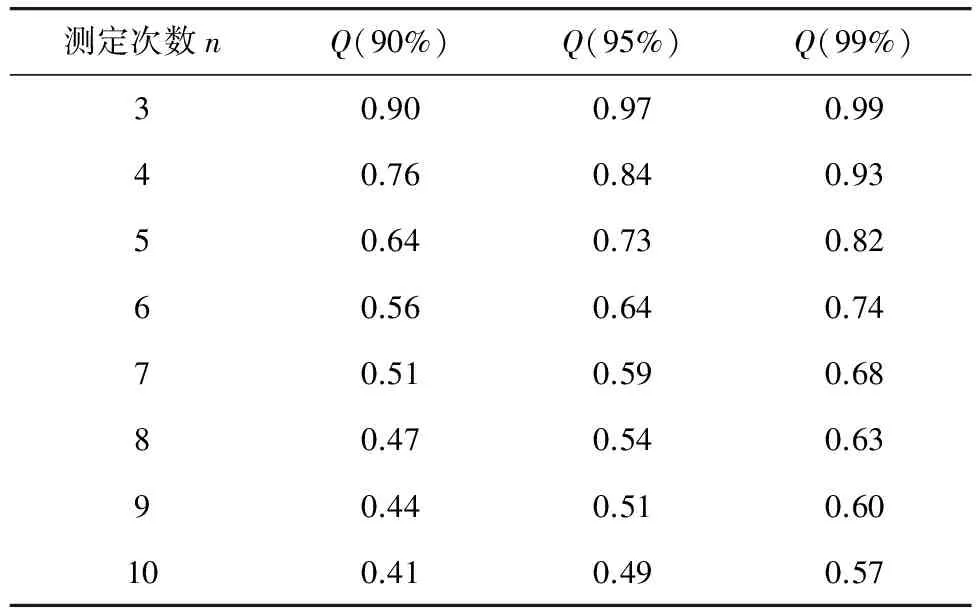

1.2 数据误差分析

由于每组数据组合仅进行3次实验,选择Q值检测法进行误差分析。具体步骤如下:

1)把测得的数据由小到大排列:x1,x2,…,xn-1,xn。其中:x1和xn为可疑值。

2)将可疑值与相邻的一个数值的差,除以最大值与最小值之差(常称为极差),所得的商即为Q值,即:

Q=(x2-x1)/(xn-x1) 检测x1

(3)

Q=(xn-xn-1)/(xn-x1) 检测xn

(4)

根据测定次数n和要求的置信度Qp(测定值出现在某一范围内的概率,查表1可获得Qp)。

3)将Q值与Qp比较,若Q>Qp,则可疑值应舍弃;否则,应保留。

表1 置信度对照

本次实验要求置信水平为90%,每组实验进行3次,根据表1可以得出,Q=0.90。根据相关步骤进行计算,排除误差较大组合。在有限次测量情况下,算术平均值是真值的最佳估计值,见式(5):

(5)

1.3 COD准则分析

金属圆管撕裂属于弹塑性断裂问题,可用COD(Crack Opening Displacement)准则来描述。COD断裂准则为:当裂纹尖端张开位移δ达到临界值δc时,裂纹启裂[6]。即:

δ=δc

(6)

金属圆管撕裂过程中,当裂缝尖端处张开位移COD达到临界位移值δc时裂口产生,δc与圆管壁厚、材料断裂应变及应力分布等因素有关。为简化计算,近似采用δc=T,T为金属圆管壁厚[7-8]。由此可得撕裂能为:

Wt=∫VσYεθdV

(7)

又因:

(8)

所以撕裂能为:

Ws=∫sσY2πrTεθds=σYnT2s

(9)

本次实验过程中仅对圆管撕裂耗能进行研究,根据刀具形状对撕裂能进行系数调整[9-10]。最终得到撕裂耗能为:

(10)

式中:μ为摩擦系数,μ=0.2;α为刀具夹角;σY为屈服极限;n为裂口个数;s为试件轴向位移。

2 实验试件及实验装置

实验试件选取同批钢材中长为1 000 mm,外径d=50 mm,壁厚t=3.0 mm的无缝圆钢管,所用材料为Q235普通碳素钢。Q235普通碳素钢的弹性模量为200 GPa,密度为7 850 kg/m3,泊松比为0.3,屈服强度为0.235 GPa。

所用实验试件与特质刀具接触端沿圆管轴线方向均匀设置4个预留槽,用以诱导撕裂卷曲变形。实验所用刀具采用45号钢加工,刀具进行热处理后置于固定装置上。测力传感器安装于刀具后方,采用螺纹连接。

实验所用台车空车质量为600 kg,台车通过重锤系统加速。根据重锤提升高度与台车质量关系公式,计算达到设计初始速度要求所需的提升高度。利用光电测速仪测量实验台车实际初始速度,撕裂过程中金属圆管所受冲击力时程曲线利用测力传感器记录。

3 实验结果分析

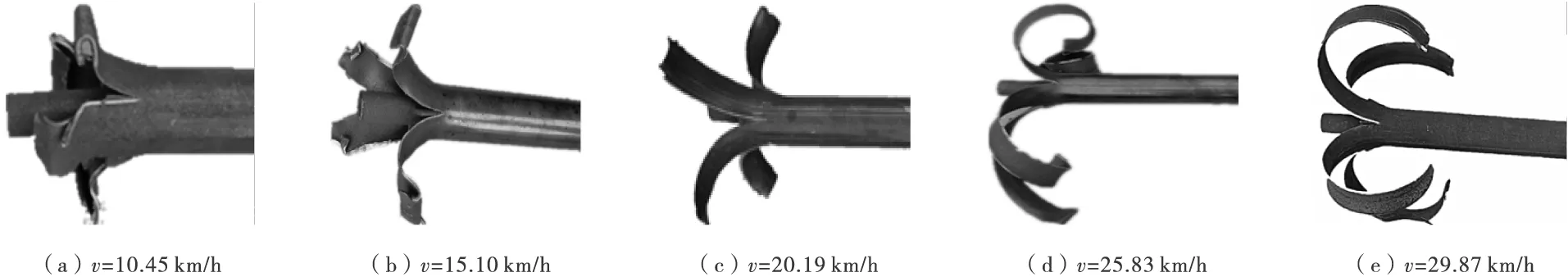

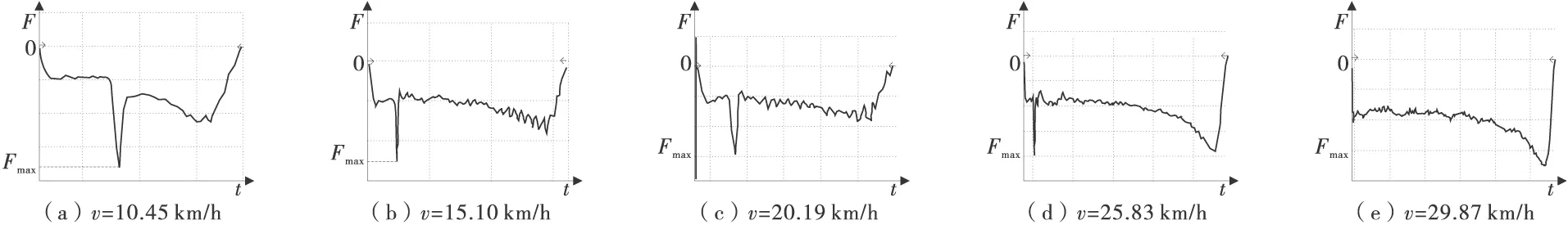

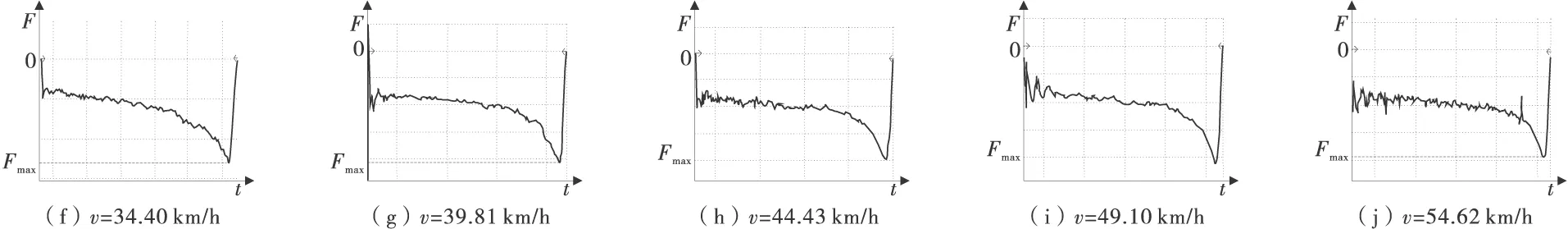

本次实验采用拉力传感器对金属圆管撕裂过程中所受反力进行测量,所以所得数据为负值。图1为碰撞完成后各试件的撕裂卷曲残余模态;图2为不同台车初始速度试件的应力-时间变化曲线。

图1 试件撕裂残余模态

图2 不同速度的应力变化曲线

由图1、图2可以看出,当圆管受到轴向压力作用后,首先将沿刀具表面移动,使圆管管壁发生周向扩张,此时载荷迅速增加,台车初始速度为10.45~25.83 km/h,能量为2 526~15 447 J时,此荷载为整个过程中阻尼力输出峰值;然后,圆管开始进行撕裂卷曲,此时载荷在一个较为稳定值范围内波动变化;台车初始速度为29.87~54.62 km/h时,阻尼最大值出现在能量消耗最终阶段,此荷载也为整个撕裂过程中的阻尼力输出峰值。

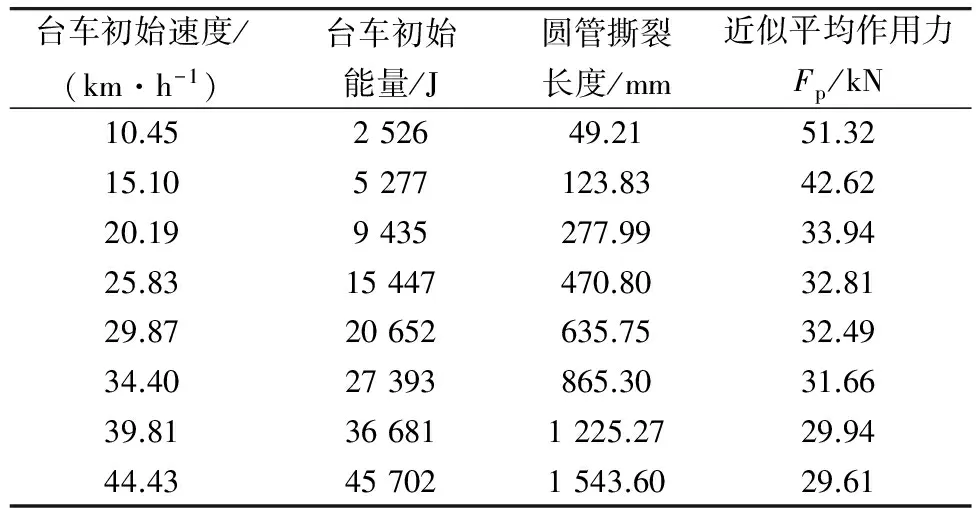

根据式(5),对所得数据进行误差分析,得数据如表2。为了进一步研究增加过程中的变化趋势,引入中间变量近似平均作用力Fp。

表2 误差分析后数据结果

(续表2)

台车初始速度/(km·h-1)台车初始能量/J圆管撕裂长度/mm近似平均作用力Fp/kN49.10558061855.3329.5854.62657602225.1129.55

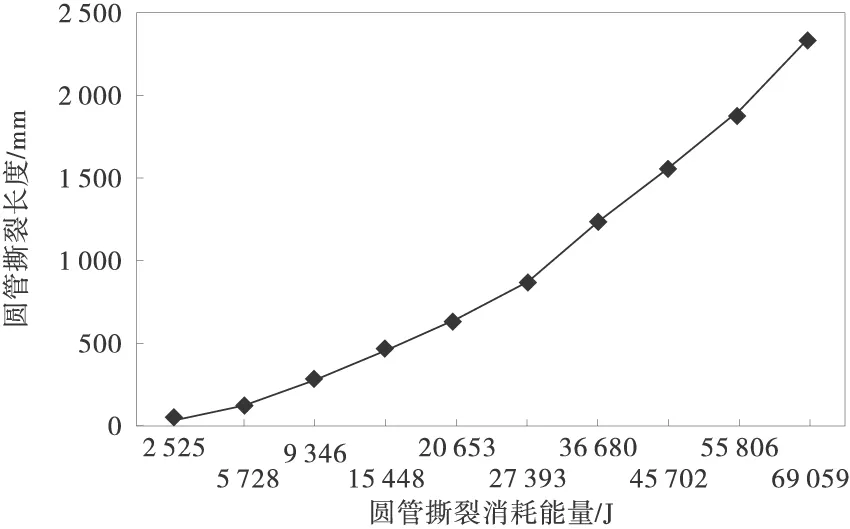

对表2中数据分析后发现,金属圆管撕裂长度随圆管撕裂消耗能量的增加而逐渐增加,变化曲线如图3。

图3 圆管撕裂长度变化曲线

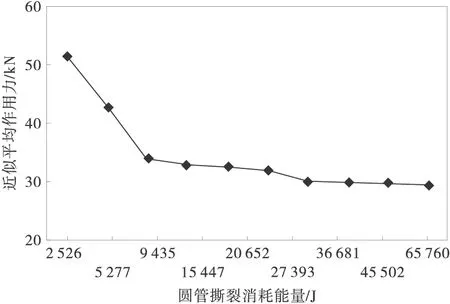

根据表2中近似平均作用力Fp数值,绘制金属圆管撕裂消耗能量与近似平均作用力Fp关系曲线,如图4。

图4 近似平均作用力变化曲线

从图4中可以看出,随圆管撕裂消耗能量增加平均作用力Fp逐渐降低。当台车初始速度增加至39.81 km/h,撕裂消能能量至36 681 J后,平均作用力Fp在能量继续增加的过程中保持不变。所以可以推断出:当台车速度增加至39.81 km/h,撕裂消能能量至36 681 J后,金属圆管撕裂消耗能量与金属圆管撕裂长度呈线性增长趋势,增长系数即中间变量Fp≈30 kN。

由式(10)可以看出,当金属圆管材料及尺寸参数相同时,各阶段近似平均作用力应为定值,见式(11):

(11)

通过分析实验数据发现,近似平均作用力Fp是随能量发生变化的,但随着能量的增加逐渐趋于稳定,最终保持不变。

4 结 论

1)金属圆管撕裂长度随圆管撕裂能量的增加呈增长趋势。当台车速度增加至39.81km/h,撕裂消能能量至36 681J后,呈线性增长趋势,增长系数即中间变量Fp≈30kN。

2)金属圆管在轴向压力的作用下,残余变形模态向内卷曲,具有良好的撕裂消能作用,随着台车初始速度增加,峰值载荷逐渐减小。

[1] 刘建勋,唐辉,张翼峰,等.半刚性双波护栏与双条半刚性护栏防撞性能仿真对比[J].重庆交通大学学报:自然科学版,2012,31(2):279-282.LiuJianxun,TangHui,ZhangYifeng,etal.Crashworthinesssimulationcomparisonbetweensemi-rigiddouble-waveguardrailsanddouble-barsemi-rigidguardrail[J].JournalofChongqingJiaotongUniversity:NaturalScience,2012,31(2):279-282.

[2] 赵圆,姚红云,闫冬梅,等.高速公路车辆行驶安全度评价模型研究[J].重庆交通大学学报:自然科学版,2012,31(4):846-851. Zhao Yuan,Yao Hongyun,Yan Dongmei,et al.Analysis of traffic safety evaluation model for expressway [J].Journal of Chongqing Jiaotong University:Natural Science,2012,31(4):846-851.

[3] 王蕊,秦庆华,程国强,等.壁厚对金属圆管撕裂卷曲耗能影响的研究[J].力学学报,2005,37(2):244-248. Wang Rui,Qin Qinghua,Cheng Guoqiang,et al.Research for the influence of thickness on the energy distribution of splitting and curling circular steel tube [J].ACTA Mechanica Sinica,2005,37(2):244-248.

[4] 王蕊,刘志芳,程国强,等.不同壁厚金属圆管撕裂卷曲破坏的实验与理论分析[J].太原理工大学学报,2004,35(5):554-557. Wang Rui,Liu Zhifang,Cheng Guoqiang,et al.Experimental study and theoretical analysis on splitting and curling steel tube with different thickness [J].Journal of Taiyuan University of Technology,2004,35(5):554-557.

[5] 许琦,张南.撞击荷载下耗能装置缓冲吸能特性研究[J].重庆交通大学学报:自然科学版,2010,29(4):506-509. Xu Qi,Zhang Nan.Research on buffer effect and energy absorption capacity of buffers under impact loading [J].Journal of Chongqing Jiaotong University:Natural Science,2010,29(4):506-509.

[6] Huang X,Lu G,Yu T X.On the axial splitting and curling of circular metal tubes [J].International Journal of Mechanical Sciences,2002,44(11):2369-2391.

[7] Yuen S C K,Altenhof W,Opperman C J,et al.Axial splitting of circular tubes by means of blast load [J].International Journal of Impact Engineering,2013,53(3):17-28.

[8] Niknejad A,Rezaei B,Liaghat G H.Empty circular metal tubes in the splitting process-theoretical and experimental studies [J].Thin-Walled Structures,2013,72(10):48-60.

[9] Chung Kim Yuen S,Altenhof W,Opperman C J,et al.Axial splitting of circular tubes by means of blast load [J].International Journal of Impact Engineering,2013,53:17-28.

[10] 臧博,朱东生,冯长友,等.圆钢管混凝土桥墩弯矩-曲率关系分析[J].重庆交通大学学报:自然科学版,2011,30(1):13-18. Zang Bo,Zhu Dongsheng,Feng Changyou,et al.Moment-curvature relationship of circular CFST piers [J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(1):13-18.

Energy Dissipation of Splitting of Thin-Walled Metal Tube

Cheng Haifan1, Dong Meiling2, Liu Zhigang2, Zhang Shaoli2, Gao Shuide2

(1. Jilin Province Traffic Planning & Design Institute, Changchun 130021, Jilin, China;2. Beijing Shenhuada Traffic Engineering Test Co., Ltd., Beijing 102208, China)

The corresponding relationship between the energy dissipation of splitting and length splitting of metal tube was studied by the experiment of sled collision. The experiment results indicate that the length splitting of metal tube rises with the increase of the energy dissipation; and when the speed of test vehicle increases to 39.81 km/h and the energy dissipation increases to 36 681 J, the length splitting of metal tube increases in a liner trend and the growth factor is intermediary variantFp≈30 kN. Because the stress change in the process of metal tube splitting is known, the residual deformation mode curls inward and has excellent energy dissipation of splitting under the axial pressure, moreover, the peak load decreases gradually with the increase of the initial speed of the test vehicle.

traffic and transportation engineering;energy dissipation of splitting; protection device; sled collision; stress

10.3969/j.issn.1674-0696.2015.06.25

2014-02-24;

2014-10-10

交通运输部建设科技项目(2013 318 J05 170)

程海帆(1968—),男,吉林长春人,研究员,主要从事交通工程方面的研究。E-mail: jglsj_1@126.com。

U491

A

1674-0696(2015)06-133-04