燃煤硫分对锅炉及脱硫系统经济性影响的模型研究

2015-06-05侯德安蒋蓬勃

侯德安,蒋蓬勃

(华电国际技术服务中心,济南 250014)

燃煤硫分对锅炉及脱硫系统经济性影响的模型研究

侯德安,蒋蓬勃

(华电国际技术服务中心,济南 250014)

在脱硫系统达标排放的前提下,对燃用贫煤、烟煤的机组进行燃煤硫分变化试验研究,综合分析燃煤硫分变化对锅炉系统高温腐蚀及脱硫系统运行费用的影响情况,掌握燃煤硫分对燃煤锅炉及脱硫系统经济性的影响,为企业提高机组环保水平与经济效益提供参考依据。

锅炉;燃煤硫分;高温腐蚀;煤耗;判别模型

0 引言

在脱硫系统达标排放的前提下,选择A电厂燃用贫煤的660MW#1机组、B电厂燃用烟煤的350 MW#3机组进行燃煤硫分变化现场试验,研究燃煤硫分变化对锅炉设备及脱硫系统经济性的影响,为燃煤采购、掺配掺烧、经济运行提供决策依据。

1 设备概况

A电厂燃用贫煤的660MW机组锅炉为东方锅炉厂制造的超临界直流炉,锅炉型号为DG-2100/25.4-Ⅱ1,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型。燃烧系统采用前后墙对冲燃烧方式,前、后墙各布置3层HT-NR3型低NOx旋流煤粉燃烧器,每层4只。每台锅炉配备6台BBD3854型双进双出磨煤机。锅炉风烟系统由一次风、二次风系统和对流烟道组成。对称布置2台送风机、2台引风机、2台一次风机和2台三分仓空气预热器(以下简称空预器)。

B电厂燃用烟煤的350MW机组锅炉为哈尔滨锅炉厂制造的亚临界汽包炉,锅炉型号为HG-1065/17.5-YM1,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型。燃烧系统采用四角切圆燃烧方式。每台锅炉配备3台BBD4060型双进双出磨煤机。锅炉风烟系统由一次风、二次风系统和对流烟道组成。对称布置2台送风机、2台引风机、2台一次风机和2台三分仓空预器。

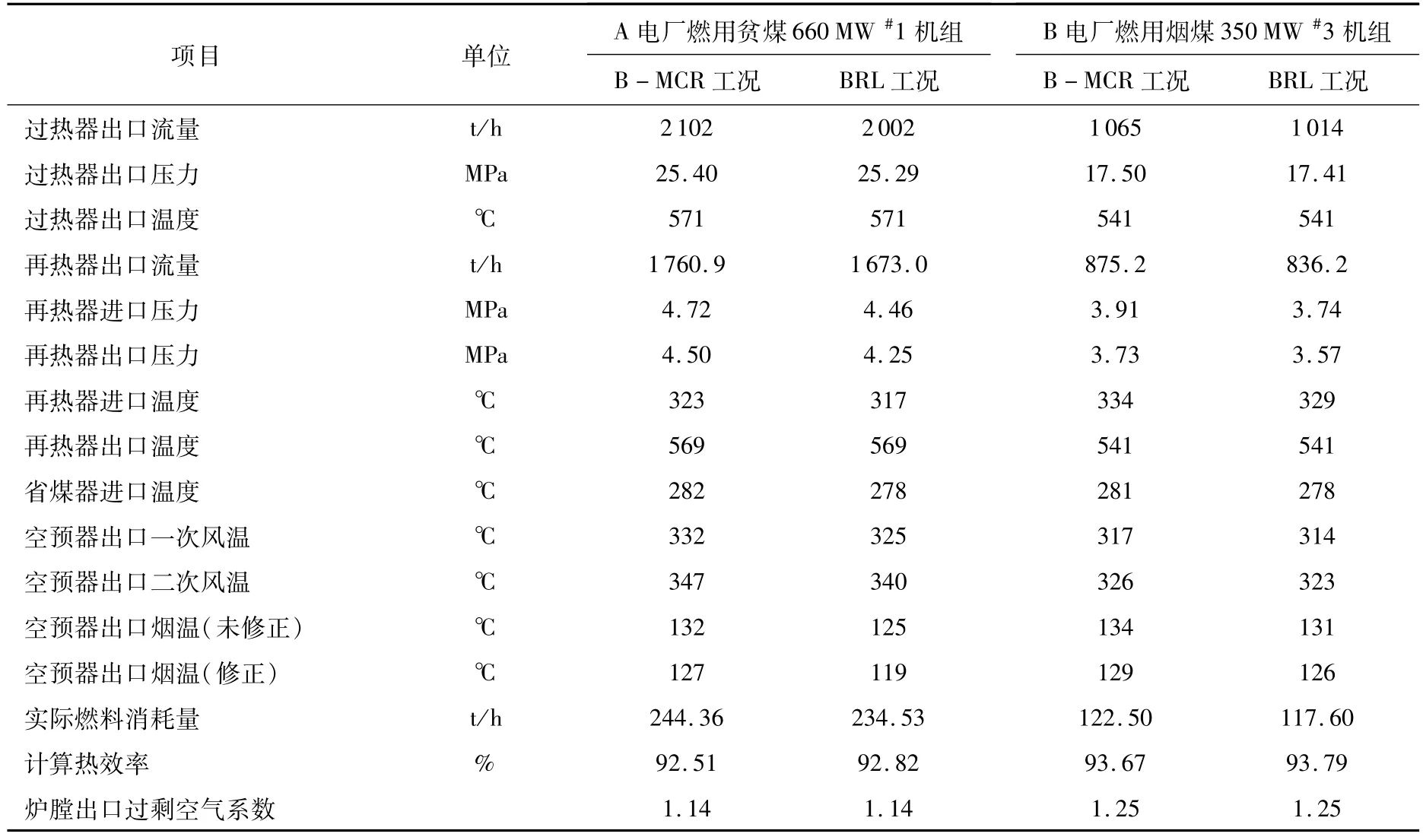

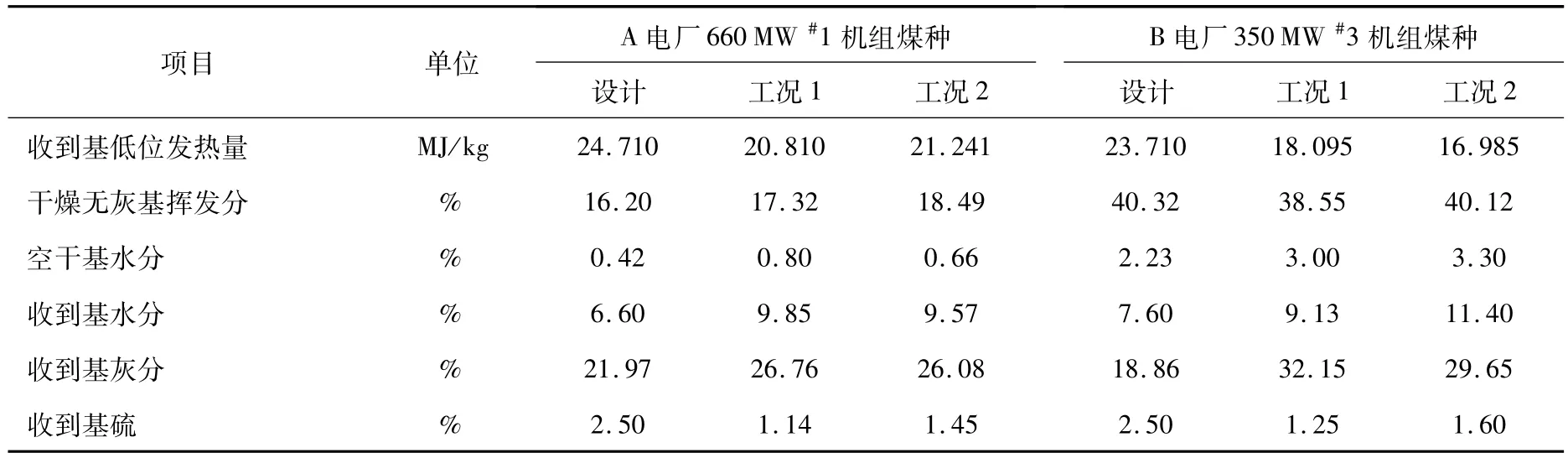

锅炉主要热力设计参数见表1(表中:B-MCR工况为锅炉最大连续出力工况,BRL工况为锅炉额定出力工况),燃煤参数见表2。

2 燃煤硫分变化对脱硫系统及锅炉经济性的影响

为从理论上推导燃煤硫分变化对脱硫系统及锅炉系统经济性影响,需设定以下边界条件:

(1)脱硫系统达标排放,脱硫系统无缺陷,正常运行;

(2)石灰石中CaCO3的含量按设计值,不考虑含量变化的影响;

(3)燃煤硫分按GB/T 15224.2—2010《煤炭质量分级第二部分:硫分》进行界定[1];

(4)燃煤仅硫分变化。

在“燃煤仅硫分变化”的边界条件下,燃煤硫分高不仅影响脱硫系统运行费用,导致锅炉排烟温度升高(为预防低温腐蚀所必须付出的代价)及炉内水冷壁的高温腐蚀,还会影响锅炉系统运行费用。

2.1 燃煤硫分变化对脱硫系统经济性的影响

由于仅燃煤硫分变化,锅炉烟气量不变,烟气侧运行费用不发生变化,主要为脱硫系统运行费用变化。

A电厂#1机组试验结果为:在脱硫系统出口净烟气SO2质量浓度基本相同的条件下,燃煤硫分增加0.31%,脱硫系统电耗增加约0.16%,机组煤耗升高约0.5 g/(kW·h),按标准煤650元/t(不含税单价)计算,在650MW负荷(接近额定负荷)下增加运行费用约215元/h;石灰石耗量增加约2.65 t/h,按32元/t(不含税)计算,折算约85元/h;脱硫系统耗电和石灰石两项合计增加运行费用约300元/h。在燃煤仅硫分变化,煤、石灰石价格及净烟气出口SO2质量浓度基本相同的条件下,A电厂#1机组燃煤硫分每增加0.1%,脱硫系统折算运行费用约增加0.00016元/(kW·h)。

表1 锅炉热力性能计算数据(设计煤种)

表2 燃煤参数

B电厂#3机组试验结果为:在脱硫系统出口净烟气SO2质量浓度基本相同的条件下,燃煤硫分增加0.35%,脱硫系统电耗增加约0.16%,影响机组煤耗约0.53 g/(kW·h),按标准煤价格为650元/t计算,在315MW负荷(接近额定负荷)下增加运行费用约115元/h;石灰石耗量增加约1.2 t/h,按37元/t计算,折算为44元/h;脱硫系统耗电和石灰石两项合计增加运行费用约159元/h。在燃煤仅硫分变化,煤、石灰石价格及出口净烟气SO2质量浓度基本相同的条件下,B电厂#3机组燃煤硫分每增加0.1%,脱硫系统折算运行费用约增加0.00015元/(kW·h)。

由两个电厂的试验结果可知:燃煤硫分每增加0.1%,脱硫系统折算运行费用增加 0.000 15~0.00016元/(kW·h)(以下分析均按 0.000 16元/(kW·h)进行计算)。

2.2 燃煤硫分变化对锅炉经济性的影响

(1)由于炉膛水冷壁高温腐蚀会随燃煤硫分的增加而加重,因此在燃用高硫煤时,炉膛水冷壁的高温腐蚀问题必须解决。在目前技术条件下,采用配风调整或成熟的喷涂防腐技术能有效预防这一问题。按目前锅炉炉膛腐蚀实际情况,需喷涂的水冷壁面积约400m2,每2年喷涂一次,则需增加投资约40万元/年。

(2)燃煤硫分增加时,烟气酸露点随之升高,为了防止空预器低温腐蚀,锅炉排烟温度或送风温度需要相应提高,从而提高空预器蓄热元件金属温度,使其高于酸露点。但目前机组运行排烟温度一般高于酸露点,故本文不考虑低温腐蚀影响。

3 模型的建立及分析

目前燃料市场情况是燃煤硫分增加,燃煤价格降低。燃煤硫分增加,会导致机组运行费用增加,主要为脱硫系统及锅炉系统防高、低温腐蚀费用。

3.1 仅考虑脱硫系统运行费用增加时的判别模型

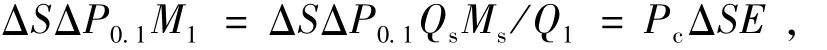

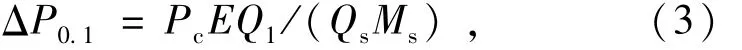

根据“燃煤仅硫分变化”的边界条件,假定燃煤硫分相差0.1%时的实际差价为ΔP0.1(元/t),实际燃煤热值为Q1(kJ/kg),额定负荷下设计燃煤量为Ms(t/h),其设计热值为Qs(kJ/kg),则额定负荷下的实际燃煤量

假定燃煤硫分增加0.1%时脱硫系统运行费用增加Pc(元 /(kW·h)),燃煤硫分增加值为ΔS(0.1%的倍数),机组满负荷时每小时发电量为E,则增加的运行费用Ps(元/h)为

燃用高硫煤时运行费用不发生变化的条件是:燃煤价格降低所节约的费用与每小时增加的运行费用相等,即只考虑脱硫系统运行费用增加时的判别模型为

简化后为

则燃煤硫分增加ΔS时机组运行费用降低的条件是

式中:Pc可作为常数,取值为0.00016元/(kW·h)。

以A电厂#1机组为例,假定ΔS=5,代入式(2)得Ps=528元 /h,其含义为:硫分增加0.5%时,机组额定负荷下脱硫系统运行费用增加528元 /h。代入式(3)和式(4)得ΔP0.1=0.42元 /t,ΔP=2.09元/t,其含义为:硫分每增加0.1%,原煤差价ΔP0.1大于0.42元 /t(折算标煤差价ΔP0.1b大于0.58元 /t)时,运行费用降低;硫分增加0.5%,原煤差价ΔP大于2.09元 /t(折算标煤差价ΔPb大于2.88元/t)时,运行费用降低。

以B电厂#3机组为例,假定ΔS=0.5,代入式(2)得 Ps=280元 /h;代入式(3)和式(4)得ΔP0.1=0.35元/t(ΔP0.1b=0.59元/t),ΔP=1.76元/t(ΔPb=2.94元/t)。

3.2 考虑高温腐蚀运行费用增加时的判别模型

设防高温腐蚀总投资费用为Pt(元/年),机组年运行时间为t,则考虑全部运行费用的判别模型为

以机组年运行时间为7000 h为例,则预防高温腐蚀投资费用增加57元/h。

以A电厂#1机组为例,假定ΔS=5,代入式(5)得ΔP=2.32元/t(ΔPb=3.19元/t),即原煤差价ΔP大于2.32元/t时,运行费用是降低的。

以B电厂#3机组为例,假定ΔS=5,代入式(5)得ΔP=2.12元/t(ΔPb=3.54元/t)。

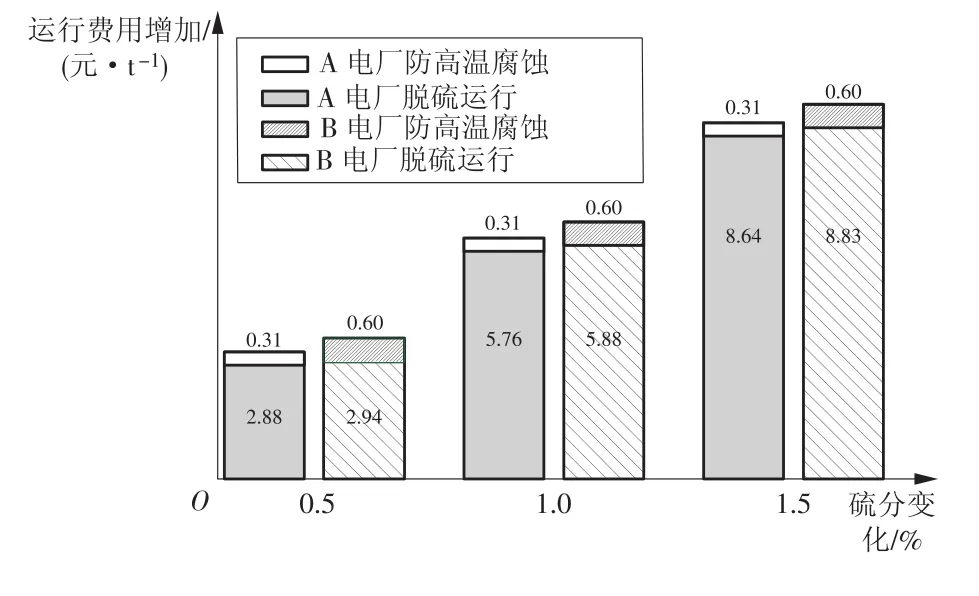

增加不同硫分时,机组运行费用增加情况如图1所示,图中运行费用按标准煤折算。

图1 硫分增加后机组运行费用增加情况

4 结论

(1)结合两个电厂试验结果及上述分析可得出燃煤硫分每变化0.1%时对脱硫设施运行费用的影响程度:燃煤硫分每增加0.1%,脱硫设施运行费用增加0.00015~0.00016元/(kW·h)。

(2)运行费用变化为脱硫设施运行增加的成本Ps及防高温腐蚀增加的成本Pt/t之和。当不同硫分燃煤差价ΔP大于上述成本之和时,机组环保效益与经济性较好。

(3)A电厂燃用贫煤的#1机组:采购1.0% ~1.5%硫分燃煤时,ΔP>2.32元 /t;采购1.0% ~2.0% 硫分燃煤时,ΔP>4.41元 /t;采购硫分为1.0% ~2.5% 燃煤时,ΔP>6.50元 /t。机组环保效益与经济性较好。

(4)B电厂燃用烟煤的#3机组:采购1.0% ~1.5%硫分燃煤时,ΔP>2.12元 /t;采购1.0% ~2.0%硫分燃煤时,ΔP>3.88元 /t;采购1.0% ~2.5%硫分燃煤时,ΔP>5.64元 /t。机组环保效益与经济性较好。

[1]GB/T 15224.2—2010煤炭质量分级 第二部分:硫分[S].

(本文责编:刘芳)

X 701.3

:B

:1674-1951(2015)02-0021-03

侯德安(1967—),男,山东潍坊人,高级工程师,从事节能环保技术管理工作(E-mail:houdean@sohu.com)。

2014-07-07;

2014-11-12