邹县电厂#7机组给水加氧处理应用分析

2015-06-05崔绍波孙伟马伟

崔绍波,孙伟,马伟

(华电国际邹县发电厂,山东 邹城 273522)

邹县电厂#7机组给水加氧处理应用分析

崔绍波,孙伟,马伟

(华电国际邹县发电厂,山东 邹城 273522)

以华电国际邹县发电厂#7机组为例,对给水采用全挥发处理和加氧处理情况进行跟踪对比,通过水汽品质、水冷壁沉积量及给水系统压降等变化,说明超超临界直流炉机组给水加氧处理是更安全、经济的运行方式。

1000MW机组;超超临界机组;加氧处理;给水

0 引言

华电国际邹县发电厂(以下简称邹县电厂)四期工程#7,#8机组为1000MW燃煤汽轮发电机组,分别于2006年12月和2007年7月投运。锅炉为超超临界变压直流炉,采用单炉膛、一次中间再热、平衡通风、全悬吊结构Π形布置。汽轮机为一次中间再热、单轴四缸四排汽、冲动凝汽式,中、低压缸均双流反向布置。给水系统配置2台汽动给水泵,1台电动给水泵备用。高压加热器为双列三级式。

该工程为引进技术国产化项目,给水处理方式设计为启动时还原性全挥发处理(AVT(R)),正常运行时加氧处理(OT)。在投产初期,由于OT在国内还属起步阶段,为慎重起见,机组正常运行后没有直接采用OT,而是沿用AVT(R)。随着国内超超临界机组的发展,为对比OT的应用效果,邹县电厂于2009年在#7机组开展了OT试验。

1 加氧处理理论基础

1.1 AVT(R)方式下氧化膜的特点

根据氧化膜生成机制,电厂水汽循环系统的腐蚀又可分为电化学反应和化学反应。水与碳钢反应生成氧化膜的机制依据温度条件有所不同:从常温到300℃范围内,水与碳钢通过电化学反应生成氧化膜;在400℃以上,蒸汽与碳钢通过化学反应生成氧化膜。

由于在低温条件下水作为氧化剂没有能量使Fe2+氧化为Fe3+并最终转化为具有保护作用的氧化膜覆盖层,氧化膜处于活性状态。Fe3O4的溶解度大约在150℃时最大,提高溶液的pH值有利于降低氢氧化亚铁的溶解度。

在凝结水系统、低压加热器和第1级高压加热器入口的水温和化学介质条件下,当局部水流动条件恶化时,铁的溶解会转变为侵蚀性腐蚀,即会发生流动加速腐蚀(FAC)。

在300~400℃高温区,水分子具有能量使Fe2+氧化为Fe3+,因此在省煤器的出口段到水冷壁的金属表面形成了内层薄而致密、外层也较为致密的Fe3O4氧化膜。此温度区是化学反应与电化学反应混合区或过渡区,随着温度升高,氧化膜生成的反应逐渐由电化学反应转为以化学反应为主。

综上所述,除高温段外,中、低温段的金属氧化膜是不够致密的,其Fe3O4的溶解度较高,即使热力系统的水质接近理论纯度,或通过提高pH值尽量降低氢氧化亚铁的溶解度,但因联氨处理条件下形成的双层Fe3O4氧化膜由致密的内伸Fe3O4层和多孔、疏松的Fe3O4外延层构成,疏松的Fe3O4外延层不耐水流冲击,给水系统会发生局部流动加速腐蚀。同时,给水系统氧化膜释放出的微量铁离子会造成给水含铁量高,并使下游热力设备发生氧化铁污堵和沉积。

由于铁氧化物不断在热负荷高的部位沉积,在水流作用下生成了表面粗糙的波纹状垢层,该类垢层除降低锅炉受热面的传热效率外,还增加了流体阻力,造成锅炉压差不断上升。

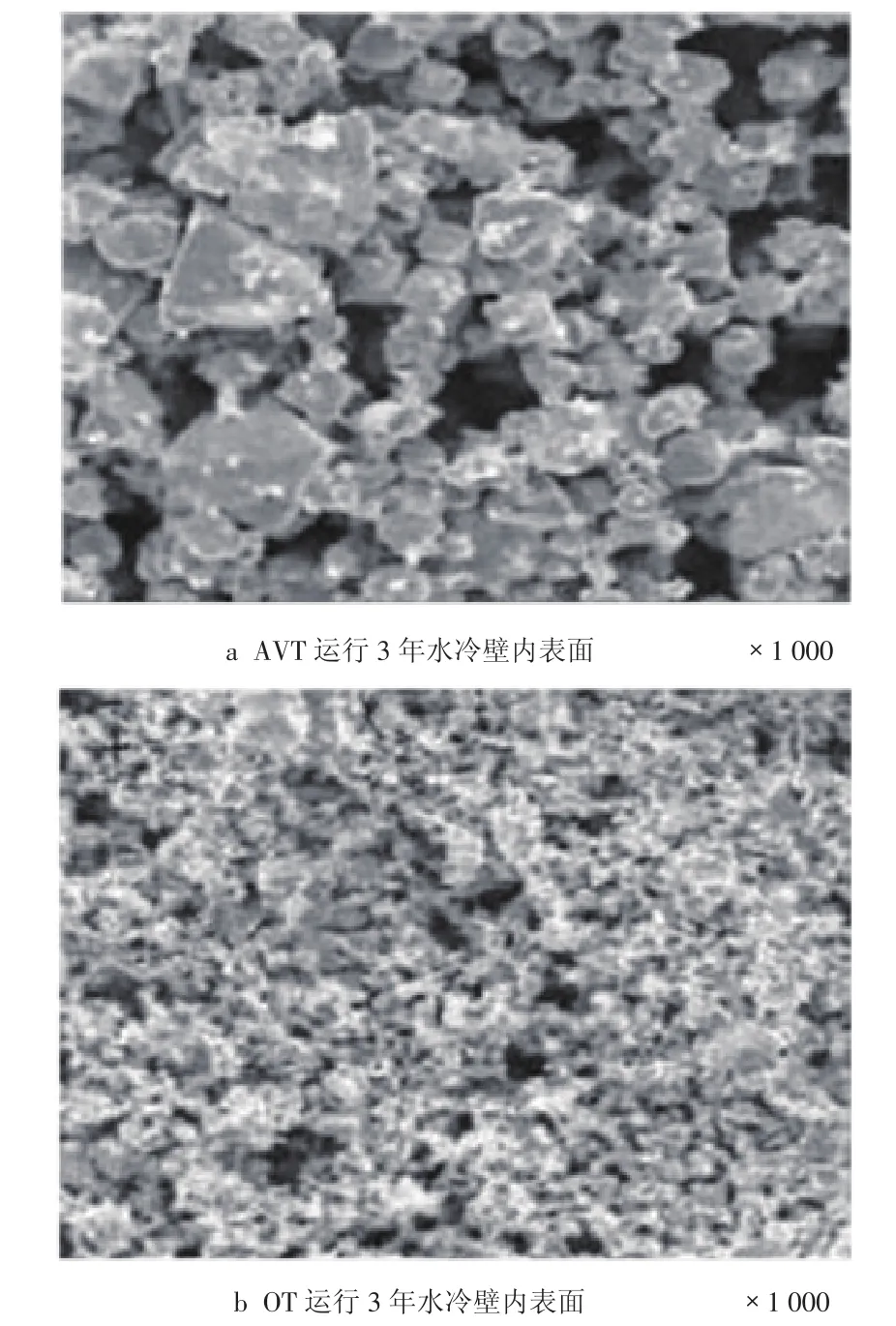

1.2 给水氧化处理的原理

在OT方式下,由于不断向金属表面均匀地供氧,将外层Fe3O4间隙及表面覆盖上Fe2O3,使金属表面形成了致密稳定的双层保护膜,改变了外层Fe3O4层空隙率高、溶解度高,不耐流动加速腐蚀的性质。这是因为,在流动的高纯水中添加适量氧可提高碳钢的自然腐蚀电位数百毫伏,使金属表面发生极化或使金属的电位达到钝化电位,在金属表面生成致密而稳定的保护性氧化膜。直流炉应用OT技术,在金属表面形成了致密光滑的氧化膜,不但很好地解决了炉前系统存在的水流加速腐蚀问题,还消除了水冷壁管内表面波纹状氧化膜造成的锅炉压差上升的缺陷。两种处理方式下氧化膜状态如图1所示。

图1 两种处理方式下氧化膜状态

2 加氧处理条件

加氧处理必须在水质很纯的条件下进行。直流炉OT时,只需考虑给水含氧量和给水含铁量的关系,严格控制给水的电导率即可。DL/T 805.1—2002《火电厂汽水化学导则 第1部分:直流锅炉给水加氧处理》规定条件:(1)给水氢电导率应小于0.15μS/cm;(2)凝结水系统应配置全流量精处理设备;(3)除凝汽器管外汽水循环系统各设备均应为钢制元件;(4)锅炉水冷壁管结垢量达到200~300 g/m2时,宜先进行化学清洗。

因此,为了解#7机组运行状况,从2009年12月开始进行了10个月水汽品质跟踪试验分析,摸清了AVT(R)和弱氧化性处理(AVT(O))方式下水汽品质变化的规律。通过对给水、凝结水、主蒸汽等氢电导率、阴离子以及高速混床出水指标的分析,发现#7机组具备了OT条件。水质分析情况如下。

(1)水汽系统的给水、蒸汽氢电导率指标良好,均小于0.15μS/cm;但也有少量杂质,主要是氯离子与硫酸根离子。

(2)精处理混床处于氨型运行,各台混床出水氢电导率在0.08μS/cm以下。凝汽器严密性良好,基本无冷却水渗漏;凝结水氢电导率正常运行中小于0.15μS/cm;有少量有机酸及Cl-渗漏。

另外,2010年1月#7机组小修时水冷壁向火侧结垢量为147.70 g/m2,不需要进行化学清洗。

3 加氧处理过程

试验发现,#7机组已具备了加氧处理条件,2010年10月组织实施了加氧处理操作。

(1)20日16:30开始向凝结水侧加氧,初始给水氧的质量浓度为100μg/L左右。

(2)约2.5 h后除氧器入口监测到氧,低压给水系统很快被钝化。

(3)21日10:05开始向除氧器出口加氧,24 h后省煤器入口监测到氧,高压加热器、给水系统氧化膜转换完成。

(4)在省煤器入口监测到氧(91μg/L)的同时,主蒸汽、高压加热器疏水也监测到氧(15μg/L)。

(5)23日00:00主蒸汽氧的质量浓度达到30 μg/L,此后一直比省煤器入口氧的质量浓度低50 μg/L,1周后逐渐降至20μg/L左右。

(6)23日15:30关闭高压加热器至除氧器六路连续排汽门。主蒸汽与高压加热器疏水基本同时测到氧,且含量比较接近,说明高压加热器疏水系统氧化膜基本不用转换或转换较快。

(7)给水pH值由9.2~9.4逐渐调小至8.6~9.0。给水氧的质量浓度为40~60μg/L,每天消耗氧气约1.5瓶。

4 加氧处理效果分析

加氧处理后对水汽系统铁离子进行了长期跟踪分析。发现给水、高压加热器疏水等铁离子含量均比AVT(R)时降低,且波动幅度也变小。

(1)给水铁的质量浓度由加氧前的10μg/L以上降低至5μg/L左右,铜的质量浓度基本维持在2μg/L以下。

(2)主蒸汽铁的质量浓度也降低至5μg/L以下。另外,高压加热器疏水铁的质量浓度由加氧前的5~8μg/L降低至5μg/L以下,高压加热器疏水铜的质量浓度基本维持在2μg/L以下。

(3)#7,#8机组水冷壁管向火侧结垢量与沉积率变化。#7机组首次割管是运行14个月后,结垢量为132.86 g/m2,#8机组首次割管是运行22个月后,结垢量为122.53 g/m2,说明#7机组投产初期水冷壁管表面状况不如#8机组。但在后面割管检查中发现,#7机组结垢量和沉积速率明显下降,而且#8机组结垢量已经达到了化学清洗标准。#7,#8机组水冷壁管向火侧结垢量与沉积率比较见表1。

(4)#7,#8机组给水泵出口至启动分离器压差比较。给水系统压降可以说明水冷壁管与省煤器管内有阻力,由于直流锅炉水冷壁管内径小,若管内有杂质沉积,压降会明显增加。2013年#7,#8机组满负荷运行时,给水系统各点压力、压降平均值见表2。#7机组给水泵出口压力比#8机组低0.731MPa,#7机组省煤器至分离器压降比#8机组低0.726MPa,说明#7机组水冷壁系统沉积量少,且光滑致密。

表1#7,#8机组水冷壁管向火侧结垢量与沉积率比较

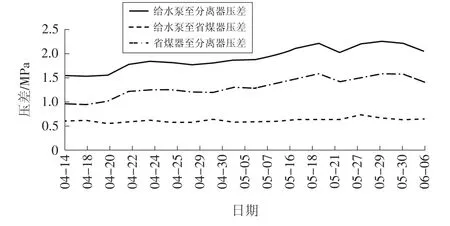

(5)#8机组锅炉化学清洗后未加氧处理压差变化。2014年初,#8机组根据水冷壁结垢量情况,对锅炉水冷壁、省煤器及高压加热器系统进行了化学清洗。清洗后只采用了AVT(O)方式,运行2个月满负荷下给水系统压差变化情况如图2所示。省煤器至分离器压降由0.950MPa升高至1.410MPa,上升速度比较快。因此,#8机组应尽快采用OT方式运行。

图1#8机组锅炉化学清洗AVT(O)方式压差变化(2014年)

(6)#7,#8机组高压加热器疏水门阻塞情况。加氧处理后给水系统金属表面的氧化膜细腻、紧密,大大减小了给水系统的流动加速腐蚀,减少了给水系统铁的质量浓度。#7机组高压加热器疏水门被氧化铁粉末堵塞现象减缓,比#8机组清理次数减少一半。

5 结束语

综上所述,相同类型机组在满足采用OT处理条件时,采用该方式运行,可降低给水系统流动加速腐蚀,减少热力系统受热面内管壁中铁氧化物的沉积量,从而提高锅炉受热面的热效率。

[1]DL/T 805.1—2002火电厂汽水化学导则第1部分:直流锅炉给水加氧处理导则[S].

[2]陈裕忠,黄万启.1 000MW超超临界机组给水加氧三年实践效果分析与评价[C]//中国电厂化学专业委员会2013年年会暨学术研讨会论文集.长沙:中国电机工程学会火电分会电厂化学专业委员,2013.

[3]李志刚,陈戎.火电厂锅炉给水加氧处理技术的研究[J].中国电力,2004,37(11):47-52.

(本文责编:白银雷)

TK 223.5

:B

:1674-1951(2015)04-0052-03

崔绍波(1975—),男,山东莱芜人,高级工程师,从事火力发电厂化学技术监督研究和管理等方面的工作(E-mail:9479225@163.com)。

2014-09-18;

2015-01-19

孙伟(1966—),男,山东济宁人,技师,从事火力发电厂化学运行和技术监督管理等方面的工作。

马伟(1972—),男,山东济宁人,技师,从事火力发电厂化学运行和监督等方面的工作。