矿化剂氧化铝的形貌对二氧化硅基陶瓷型芯性能的影响

2015-06-05王丽丽李嘉荣唐定中

王丽丽,李嘉荣,唐定中

矿化剂氧化铝的形貌对二氧化硅基陶瓷型芯性能的影响

王丽丽,李嘉荣,唐定中

(北京航空材料研究院先进高温结构材料重点实验室,北京100095)

制备了矿化剂为氧化铝的二氧化硅基陶瓷型芯,研究了矿化剂粉体粒径、形状等形貌特征对陶瓷型芯性能的影响。结果表明:随着氧化铝粉体粒径的增大,浆料流动性逐渐降低,加入氧化铝球形粉有利于改善浆料的充型性能;加入不规则形状氧化铝粉时,随着氧化铝粉体粒径的增大,型芯的烧结收缩率减小;加入球形氧化铝粉时,其粉体形状和粒径大小对收缩率和室温抗弯强度无明显影响,但导致较大的高温变形量。

硅基陶瓷型芯;球形粉;收缩率;高温变形量

随着航空发动机性能的不断提高,其涡轮前温度已经逐渐接近涡轮叶片用高温合金的承温极限。作为提高涡轮叶片承温能力的重要手段之一,气冷空心叶片在先进航空发动机中得到广泛的应用[1,2]。陶瓷型芯是形成叶片复杂内腔的关键,它直接决定了空心叶片的形状完整性、尺寸精度和研制成本。因此,陶瓷型芯材料和制备技术对涡轮空心叶片甚至是航空发动机的研制十分重要。目前,空心涡轮叶片用陶瓷型芯主要有氧化铝基和二氧化硅基两种,二氧化硅基陶瓷型芯具有较小的热膨胀系数、优良的力学性能和易溶失等优点,是航空发动机研制与生产空心叶片的主要材料之一[3]。

为提高二氧化硅基陶瓷型芯的综合性能,国内外进行了大量的研究。结果表明有多种因素影响陶瓷型芯的性能,包括矿化剂的种类、原料成分、粒度级配、烧结制度和强化工艺等。对原料粒度级配的研究发现,陶瓷型芯最理想的结构是以粗颗粒为主体形成高温骨架;中细颗粒填充在粗颗粒的空隙中,产生紧密堆积,加固高温骨架;矿化剂的粒度一般应明显小于基体粉料的粒度,并且均匀分散在基体中。在矿化剂方面,主要从矿化剂种类、含量等方面开展对型芯性能影响的研究[4~6]。例如,Chin-Hsiao Chao等[7]研究发现随着矿化剂含量(ZrSiO4)的增加,二氧化硅基陶瓷型芯相对密度减小、高温抗弯强度增大。Wereszczak等[8]研究了以Al2O3(少量)和ZrSiO4为复合矿化剂的二氧化硅基陶瓷型芯,提出高ZrSiO4含量(质量分数为74%)的型芯具有较小的烧结收缩率和较快的高温蠕变速率,其高温蠕变速率受到矿化剂含量和烧结致密度的共同影响。王毅强等[9]在Al2O3为矿化剂的二氧化硅基陶瓷型芯中引入少量高温相添加剂(ZrSiO4),发现加入适量小于基体粒径的ZrSiO4粉体有利于提高陶瓷型芯的强度和高温抗变形能力。

为进一步完善矿化剂对型芯性能影响的研究,本研究以二氧化硅基陶瓷型芯为研究对象,选用高α-Al2O3含量的氧化铝球形粉为矿化剂,探讨了氧化铝粉体的粒径、形状等形貌特征对陶瓷型芯性能的影响,并对不同型芯的物相组成和显微结构进行了对比。

1 实验

实验以相同粒度配比的石英玻璃粉为基体材料,以氧化铝粉体为矿化剂,其粒度和化学成分如表1所示。将质量比为9∶1的石英玻璃粉和氧化铝粉体球磨混合,烘干备用。将由石蜡、蜂蜡、聚乙烯(质量比为93∶5∶2)组成的增塑剂置于油浴搅拌机内,加热至完全熔融,然后加入混合均匀的粉料,持续搅拌以制成均匀型芯浆料,分别标记为A,B,C和D。采用顶注式热压注机将浆料压制成陶瓷型芯试样,并采用Nabertherm厢式烧结炉于1190℃烧结,保温6 h后,随炉冷却。

采用Hitachi S-4800场发射扫描电镜对氧化铝形貌和型芯的显微结构进行观察分析。采用Bruker D8 Focus X射线衍射仪分别对烧结后型芯进行物相分析。按HB5353.2-2004测试试样的烧结收缩率。按HB5353.3-2004测定陶瓷型芯三点弯曲室温抗弯强度,试样尺寸为4mm×10mm×60mm,跨距为30mm。采用双支点法按HB5353.4-2004测试型芯1540℃保温1h后的高温变形量,试样尺寸为2mm ×6mm×120mm。

表1 氧化铝粉体的粒度及化学成分Table 1 Particle size and chemical composition of alumina

2 结果与分析

2.1氧化铝粉体的形貌

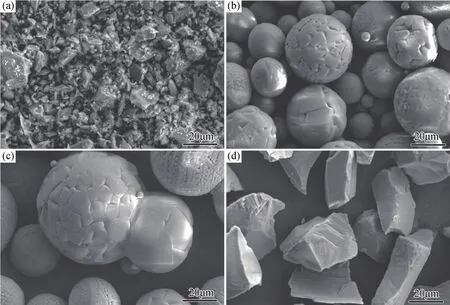

图1为不同粒径、形状的氧化铝粉体的显微图片。结合表1可以看出,S1,S4均为形状不规则的氧化铝粉体,其不同之处在于S1的粒度分布宽、细粉数量多;而S4的粒度分布窄、粗粉数量多。

S2,S3均为采用高温熔融喷射法成形并经1500℃高温煅烧后的氧化铝球形粉,该粉体的α-Al2O3含量高、流动性好、粒度分布窄;S2的平均粒径小于S3。另外,由图1b和c还可以看出每个球形颗粒都是由许多氧化铝晶粒构成的多晶体,而这些氧化铝晶粒的大小、形状、堆积密度与方式都存在一定差异。

图1 氧化铝粉体的形貌图片Fig.1 Micrograph of different alumina particles(a)S1;(b)S2;(c)S3;(d)S4

2.2型芯浆料的充型性

陶瓷型芯浆料是由不同粒径、形状的颗粒和增塑剂共同构成的复杂的非牛顿型流体,其流变性能的影响因素有很多,包括增塑剂含量、粉体形貌、粒径、表面性质等自身因素和温度、搅拌时间、沉降时间等测量因素。因此,准确测量浆料粘度有一定的难度。在实际研究与生产中,往往根据浆料的充型能力来判断其流动性的好坏。

压制陶瓷型芯时,B料成形性最好,C料较好,A料次之,D料最差,可见浆料的流动性B>C>A>D。D料必须在浆料温度和模具温度都很高时才能完整成形。结合氧化铝粉体的形貌分析(表1和图1所示),可以看出B料中氧化铝为球形粉且平均粒径小(D50=22.2μm),其对浆料流动的阻力最小,故浆料流动性最好。C料中氧化铝粉的平均粒径(D50=32.9μm)大于A料(D50=21.2μm),但C料流动性却好于A料;这是因为A料中氧化铝为不规则形状粉体,C料中氧化铝是球形粉,球形粉对浆料流动的阻力小。D料中氧化铝的平均粒径最大(D50= 41.0μm)且形状不规则,对浆料流动的阻力很大,导致浆料流动性最差。这充分说明浆料流动性随粉体粒径增大而降低,加入球形粉能显著改善浆料的流动性,有利于在增塑剂和基体粉体粒度配比一定的情况下提高陶瓷型芯的充型性能。

2.3物相分析与显微结构

对烧结后陶瓷型芯进行XRD分析,发现4种型芯的物相组成基本相同,即都由方石英和α-Al2O3组成,如图2所示。半定量分析发现,A料析出方石英含量最多,约为23.28%,B,C,D料析出方石英含量接近,分别约为14.2%,13.9%和15.8%。上述结果与A料中氧化铝粉体含有较多的Na2O有关,他人研究表明Na2O等杂质能够促进方石英晶相的析出[10]。

图2 1190℃烧结陶瓷型芯的XRD结果Fig.2 XRD patterns of ceramic cores after sintering at1190℃

图3添加不同形貌氧化铝粉体的陶瓷型芯断面SEM图片(a)试样A;(b)试样B;(c)试样C;(d)DFig.3 SEM fractures morphology of ceramic cores with different alumina particles (a)sample A;(b)sample B;(c)sample C;(d)sample

图3 为1190℃烧结6h后,添加不同氧化铝粉体的陶瓷型芯的断面显微结构图。从断口形貌来看,A料型芯断口凹凸不平,B、C和D料的断口相对平整,且断面有明显的颗粒脱落痕迹,图3b、d中箭头所示,这与B、C和D料中添加的氧化铝粒径大、粒度分布窄有关;另外烧结温度为1190℃时,矿化剂氧化铝基本不参与型芯烧结,颗粒间结合力很弱,断裂时较大颗粒很容易脱落。与其他3种型芯相比,A料型芯中不同形状颗粒相互穿插、粗细颗粒分布较合理、颗粒间连接较为紧密。可见,在二氧化硅基体粒度级配相同的情况下,优化矿化剂的粒度分布对优化型芯显微结构有利。

将添加球形粉的B料型芯(图3b所示)与添加粒径大小接近、但形状不规则氧化铝粉体的A料型芯(图3a所示)相比较,B料型芯的气孔粗大,颗粒间连接松散,特别是氧化铝球形颗粒与二氧化硅基体间基本未连接;球形颗粒越大,上述现象越严重(图3c所示)。氧化铝球形粉由很多更小的氧化铝晶粒构成,这些晶粒聚集成球形颗粒后,与不同粒径二氧化硅粉的接触面积明显降低,颗粒间穿插显著减小,导致型芯高温烧结的可能性降低,颗粒间结合力减弱。

2.4陶瓷型芯的性能

图4为陶瓷型芯的烧结收缩率、室温抗弯强度和高温变形量等性能随矿化剂平均粒径增大的变化情况。由图可以看出,添加不规则形状氧化铝粉体时,型芯的烧结收缩率随着氧化铝平均粒径增大而减小(A,D料,图4实线收缩率所示);而添加球形氧化铝时,随着氧化铝粉体平均粒径的增大,型芯的烧结收缩率基本不变(B,C料,图4虚线收缩率所示)。这主要是由于不规则粉体粒径增大,湿态型芯颗粒填充密度降低,烧结收缩相应减小;而球形粉的湿态填充密度要高于不规则形状的粉体,所以球形氧化铝粉体平均粒径大小对型芯烧结收缩率的影响不大。另外比较图4中虚实两条收缩率变化曲线可知,矿化剂平均粒径接近时,粉体形状对型芯烧结收缩没有明显影响。

对不同型芯的室温抗弯强度进行比较,可以看出A料型芯的室温抗弯强度较高,达到15.6MPa,随着矿化剂平均粒径增大或粉体形状改变,室温抗弯强度略微降低。显微结构的分析表明,由于A料氧化铝粒度小、分布宽且Na2O杂质含量高,其型芯烧结程度高、颗粒间连接紧密,故A料型芯的室温抗弯强度值较高;而其他3种型芯的气孔粗大、颗粒间连接松散且析出方石英含量接近(图2所示),故B,C,D料型芯的室温抗弯强度值虽有降低但基本接近[10]。

高温变形量是陶瓷型芯在恒定的高温下受自身重力作用时,随着时间的延长而发生的等温变形。气孔、微裂纹、低熔点液相及晶相含量(方石英等)、晶粒大小及缺陷、晶界数量和颗粒间的穿插与结合力等因素对陶瓷型芯高温变形量有显著影响。由图4可以看出,矿化剂粉体形状相同时,陶瓷型芯的高温变形量随矿化剂粒径增大而增加;矿化剂粉体粒径接近时,含球形粉的型芯高温变形量明显增大。结合显微结构分析,不难看出上述结果是气孔率、晶相含量和颗粒间的穿插与结合力等多种影响因素共同作用的结果。首先,方石英晶相对石英玻璃高温粘性流动有较强的抑制作用[11],A料中方石英含量最高、气孔率最少、颗粒间穿插和结合力最强,故其高温变形量最小。其次,矿化剂粒径的增大或球形粉的添加均导致型芯中气孔率增加、颗粒间的穿插与结合力减弱,造成型芯对石英玻璃高温粘性流动的阻碍作用降低,高温变形量增大。

图4 陶瓷型芯的收缩率、室温强度和高温变形量随矿化剂D50增大的变化情况Fig.4 The variation of the shrinkage rate,flexure strength and creep deformation of ceramic cores with particle size

3 结论

(1)浆料流动性随氧化铝粉体平均粒径增大而降低,加入氧化铝球形粉能显著改善浆料充型性能。

(2)型芯烧结收缩率随着不规则形状氧化铝粉体平均粒径增大而减小,而氧化铝球形粉及其粒径大小对收缩率没有明显影响。

(3)随着矿化剂粒径增大或球形粉的加入,型芯的室温抗弯强度略微降低,高温变形量明显增大。

[1]曹腊梅,汤鑫,张勇,等.先进高温合金近净形熔模精密铸造技术进展[J].航空材料学报,2006,26(3): 238-243.

(CAO L M,TANG X,ZHANG Y,et al.Progress of advanced near net-shape investment casting technology of su-peralloys[J].Journal of Aeronautical Materials,2006,26 (3):238-243.)

[2]曹腊梅.定向空心叶片的陶瓷型芯[J].航空制造工程.1995(10):11-12.

(CAO L M.The ceramic cores used for directional solidification[J].Aeronautical Manufacture Industry,1995 (10):11-12.)

[3]顾国红,曹腊梅.熔模铸造空心叶片用陶瓷型芯的发展[J].铸造技术,2002,23(2):80-83.

(GU G H,CAO L M.Development of ceramic cores for investment casting hollow blades[J].Foundry Technology,2002,23(2):80-83.)

[4]张强.硅基陶瓷型芯性能对空心叶片不露芯率的影响[J].铸造技术,2004,25(8):586-587.

(Zhang Q.Effect of silica-based ceramic cores on non core-basseted rate of hollow Blade[J].Foundry Technology,2004,25(8):586-587.)

[5]覃业霞,张睿,杜爱兵,等.粉料粒度对氧化铝基陶瓷型芯材料性能的影响[J].稀有金属材料与工程.2007,36(增刊1):711-712.

(TAN Y X,ZHANG R,DU A B,et al.Effect of particle size on properties of alumina-based ceramic cores[J].Rare Metal Material and Engineering.2007,36(Supplement):711-712.)

[6]徐智清.粉料粒度对定向空心叶片陶瓷型芯质量的影响[J].材料工程,1995(5):29-31.

(XU Z Q.Effect of Particle size on quality ofceramic cores used for directional solidification[J].Material Engineering,1995(5):29-31.)

[7]CHAO C,LU H.Optimal composition ofzircon-fused silica ceramic cores for casting superalloys[J].Journalof American Ceramic Society.2002,85(4):773-779.

[8]WERESZCZAK A A,BREDER K,FERBER M K,et al.Dimensional changes and creep of silica core ceramics used in investment casting of superalloys[J].Journal of Materials Science.2002,37:4235-4245.

[9]王毅强,成来飞,张立同,等.相组成与微结构对硅基陶瓷型芯性能的影响[J].航空制造技术,2007(3): 92-94.

(WANG Y Q,CHENG L F,ZHANG L T.Effects of phase composition and microstructure on properties of siIica—based ceramic coresb[J].Aeronautical Manufacturing Technology.2007(3):92-94.)

[10]李嘉荣,熊继春,唐定中.先进高温结构材料与技术(上)[M].北京:国防工业出版社,2012.282-296.

[11]李倩,马德文,蒋殷红,等.影响定向空心叶片陶瓷型芯性能的一个重要因素—方石英含量的控制[J].材料工程,1994(5):18.

(LI Q,MA D W,JIANG Y H,et al.A key factor on properties of ceramic cores used for directional solidification:cristoblite content[J].Material Engineering,1994 (5):18.)

Effects of Alumina Particles Morphology on Properties of Silica-based Ceramic Cores

WANG Li-li,LI Jia-rong,TANG Ding-zhong

(Science and Technology on Advanced High Temperature Structural Materials Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Silica-based ceramic cores with alumina as mineralizer were prepared and the effects of particle size and shape on properties of ceramic cores were studied.The results show that the slurries with spherical alumina particles fill mold better than those with the irregular ones.When irregular alumina particles are added,the sintering shrinkage of ceramic cores decreases with the increase of particle size.When sphericalalumina particles are added,the particle shape or size has slightinfluence on the sintering shrinkage and flexural strength of ceramic cores at room temperature;while the resistance to deformation at high temperature is significantly weakened.

silica-based ceramic cores;spherical particle;sintering shrinkage;creep deformation

10.11868/j.issn.1005-5053.2015.1.002

TB484.5

A

1005-5053(2015)01-0008-05

2014-02-10;

2014-05-06

王丽丽(1983—),女,博士,主要从事陶瓷型蕊研究,(E-mail)wanglili201301@sina.cn。