双点腐蚀对船体板应力集中影响研究

2015-06-05张岳林牟金磊

张岳林,彭 飞,牟金磊

(海军工程大学 舰船工程系,湖北 武汉 430033)

双点腐蚀对船体板应力集中影响研究

张岳林,彭 飞,牟金磊

(海军工程大学 舰船工程系,湖北 武汉 430033)

为研究双点腐蚀蚀坑的船外板孔边处的应力集中,以半球形蚀坑为例,建立含半球形蚀坑的船外板有限元模型,对蚀坑大小、蚀坑间距及排列方式对应力集中的影响进行数值计算。研究表明,当蚀坑垂直载荷方向分布时,则孔边应力集中随两孔间距的增大而增大,当2个蚀孔相切时,孔边应力集中达到最大,而后应力集中随蚀坑间距的增大而减小,当蚀坑间距大于3倍蚀坑半径时,2个蚀坑之间的相互影响可忽略不计;当蚀孔平行载荷方向分布时,孔边应力集中大体随蚀坑间距的增大而增大。当蚀坑间距大于5倍半径时,2个蚀坑之间的相互影响可以忽略不计。该研究可为考虑腐蚀的老龄舰艇强度计算提供参考。

船体板;点腐蚀;应力集中;数值模拟

0 引 言

舰船长期服役后都存在比较严重的腐蚀问题。研究表明,船舶分别营运15年和30年后,由于腐蚀引起的船体剖面模数剩余量仅为新船的90%和80%,损失相当大[1]。腐蚀模型中最为常见的均匀腐蚀和点腐蚀,目前,考虑均匀腐蚀的舰船剩余强度校核方法已日渐成熟,对于点腐蚀,传统的做法是通过等截面损失将点腐蚀等效为均匀腐蚀,该方法显然没有考虑由于局部腐蚀产生的应力集中。由于点腐蚀的普遍存在及其巨大的破坏性,近年来,考虑腐蚀的舰船的剩余强度评估领域的工作重心正在由均匀腐蚀向点腐蚀转变[2],Dunbar等[3]讨论了局部腐蚀对承受轴压简支平板单元和加筋板单元的影响;Nakai、Yamamoto等[4]进行了模拟点蚀影响带附连翼板肋骨模型、实际受蚀构件承受轴向压缩试验;Paik等[5]通过试验与数值分析的方法,综合考虑均匀腐蚀、点腐蚀、疲劳破坏等因素的影响,讨论了老龄船舶的极限强度问题;王燕舞、崔维成[6]对点蚀平板单元轴向压缩极限强度进行了研究,李陈锋、任慧龙等[7]对破损舰船剩余强度评估方法进行了研究。

以上研究主要是从材料的力学特性出发,研究船体构件发生点蚀后的承载能力,存在问题主要有:1)传统考虑局部腐蚀的船体结构强度计算常把局部腐蚀用等体积或等强度损失的方法等效为均匀腐蚀,忽略了点腐蚀的局部应力集中;2)由于局部腐蚀蚀坑分布的不规则性,腐蚀模型的建立方法存在较大争议。本文针对由于点蚀而产生的应力集中,以半球形蚀孔为例,研究了蚀坑排列方式及间距对受蚀船体板受力的影响,所得结论具有一般适用性。

1 船体受力分析及有限元建模方法

根据船体梁的弯曲理论,在中拱和中垂状态下,上甲板和船底板受力最大,拉伸或压缩,船体板单元传递给相邻板的边界条件可认为是简支,因此可对板单元施加P的单向拉应力,如图1所示,板长为a,板宽为b,蚀孔深度t=h(蚀穿),模型中r<1/5b,应力集中系数为孔边最大应力与非应力集中区域平均应力之比:η=σ集中/σ平均。 由弹性力学开孔理论可知,孔边处的应力集中系数为3。

在有限元法(FEM)中,计算结果的正确与否直接取决于网格的划分,本文所选取的网格单元类型为C3D10M(修正的10节点四面体二次完全积分单元),边界条件为四边简支,对该方法进行验证,仿真结果如表1所示。

图1 单向受拉孔蚀船体板Fig.1 Pitting corrosion hull plate under uniaxial tensile

表1 仿真结果与理论值的对比Tab.1 The comparison between simulation values andtheoretical values

由表1可知,使用修正的10节点四面体二次完全积分单元得到的结果与理论值相对误差仅为1.77%,计算结果较为精确,能更好的模拟应力集中问题,所以本文使用该单元进行计算。

2 蚀孔间距的影响

由冀楠、王晓天等的试验结果可知:对于圆柱形蚀坑,无论沿轴向还是周向分布,2个蚀坑之间的相互影响较小,但冀楠等选取的蚀坑间距变化范围从2.2倍半径开始,忽略了2个蚀坑相切和相交的情况,且由于半球形蚀坑与圆柱形蚀坑形状差异较大,所以,本文选取d=r, 2r, 3r, 4r, 5r五种间距,研究半径分别为0.05b,0.075b,0.1b的蚀孔孔边应力集中随间距的变化关系。

2.1 蚀孔垂直载荷方向分布

对模型施加0.75σs的单向拉应力,当蚀孔垂直载荷方向分布时,仿真结果如表2所示,不同间距蚀孔孔边应力集中系数散点图如图2所示。

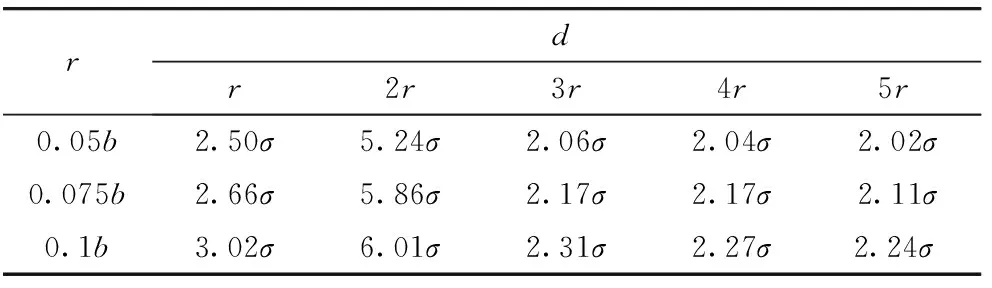

表2 不同间距3种蚀孔孔边应力集中(蚀孔垂直载荷方向分布)Tab.2 Values of stress concentration(the direction of corrosionhole is vertical to load distribution)

图2 不同间距蚀孔孔边应力集中系数散点图(蚀孔垂直载荷方向分布)Fig.2 Values of stress concentration (the direction of corrosion hole is vertical to load distribution)

由图2可知,对于含半球形双点腐蚀的船外板,当蚀孔垂直载荷方向分布时,若2个蚀坑相交,则孔边应力集中随两孔间距的增大而增大,当2个蚀孔相切时,孔边应力集中达到最大,这是因为相切边迅速变薄,此时相切位置可认为是楔形体受拉,如图3所示。由材料力学基本理论可知:

(1)

又有几何关系:

(r-x)2+y2=r2。

(2)

所以随y的增大,x迅速减小,应力迅速增大,到2个蚀孔的相切点时,应力达到最大,超出材料的极限强度,相切部位断裂损伤。由断裂力学基本理论可知,在小范围屈服的前提下,可认为自裂尖向外依次为塑性损伤过程区、弹性损伤过程区和无损弹性影响区。塑性过程区边界为:

(3)

图3 楔形体受拉模型Fig.3 Wedge tension model

图4 蚀坑相切处应力云图Fig.4 The stress nephogram

由式(2)及图4(应力由白至黑依次增大)可知,塑性过程区延伸至蚀坑底部,因此,断裂损伤部位可做折减处理。由图2可知,当蚀坑间距小于3倍蚀坑半径时,2个蚀坑可等效简化为图5所示的长等深蚀坑,孔边应力集中系数可按单点腐蚀的情况进行计算;当蚀坑间距大于3倍蚀坑半径时,2个蚀坑之间的相互影响可忽略不计。

图5 简化后的蚀坑Fig.5 Simplifid corrosion pits

2.2 蚀孔平行载荷方向分布

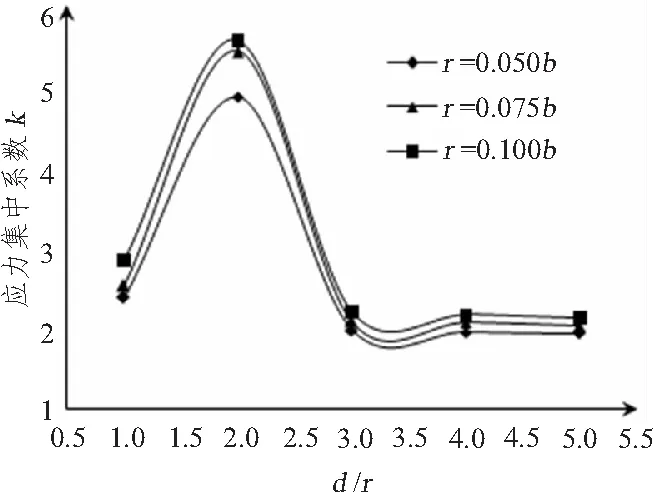

对模型施加0.75σs的单向拉应力,当蚀孔平行载荷方向分布时,仿真结果如表3和图6所示。

表3 不同间距3种蚀孔孔边应力集中(蚀孔 平行载荷方向分布)Tab.3 Values of stress concentration (the direction of corrosionhole is parallel to load distribution)

图6 不同间距蚀孔孔边应力集中系数散点图(蚀孔平行载荷方向分布)Fig.6 Values of stress concentration (the direction of corrosion hole is parallel to load distribution)

表3及图6所示,对于含半球形双点腐蚀的船外板,当蚀孔平行载荷方向分布时,孔边应力集中大体随蚀坑间距的增大而增大,这是因为当2个蚀坑相距较近时,一个蚀坑为另一个蚀坑分担了一部分应力集中,为研究其机理,可先将其转化为平面问题中无限大板开孔问题,在垂直圆孔的截面上,距孔心d处任一点的正应力为:

(4)

由式(3)可知,到d=2r处,应力衰减到σθ=1.219σ,再结合仿真结果,可认为当蚀坑间距大于5倍半径时,2个蚀坑之间的相互影响可忽略不计。

3 蚀坑大小的影响

虽然Yamamoto等的研究结果表明,球冠状蚀坑的径深比约在4∶1到6∶1间,但由文献[8]可知,对于球冠状蚀坑,相对于孔半径的变化,孔深的变化对应力集中的影响更为明显。所以,以半球形蚀坑为例研究球冠状蚀坑孔边应力集中是合理的,蚀坑大小以蚀坑深度(半径)来表征。变化范围为t~5t,当蚀坑垂直载荷方向分布时,d=r/2r/3r三种情况下不同大小蚀孔孔边应力集中仿真结果如表4和图7所示。

表4 不同大小蚀孔孔边应力集中Tab.4 Stress concentration of different size corrosion pits

图7 不同大小蚀孔孔边应力集中散点图Fig.7 Stress concentration of different size corrosion pits

由表4及图7可知,对于含半球形双点腐蚀的船外板,孔边应力集中随蚀坑深度的增大而增大,与蚀坑深度大体上呈线性关系。

4 结 语

1)对于含半球形蚀坑的船外板,当蚀坑垂直载荷方向分布时,若2个蚀坑相交,则孔边应力集中随两孔间距的增大而增大,当2个蚀孔相切时,孔边应力集中达到最大,当2个蚀坑相离时,应力集中随蚀坑间距的增大而减小,当蚀坑间距大于3倍蚀坑半径时,2个蚀坑之间的相互影响可忽略不计,应力集中等效为单点腐蚀的情况。

2)当蚀孔平行载荷方向分布时,孔边应力集中大体随蚀坑间距的增大而增大,当蚀坑间距大于5倍半径时,2个蚀坑之间的相互影响可忽略不计,应力集中等效为单点腐蚀的情况。对于蚀坑大小的影响,应力集中随蚀坑深度的增大而增大,与蚀坑深度大体上呈线性关系。

3)在实际情况中,蚀坑大多数呈不规则分布,计算时可按分布方向与载荷方向的夹角将其转化为垂直载荷或平行载荷的情况,本文的研究为局部腐蚀舰船剩余强度校核提供了参考,对于多点腐蚀的船外板,在总纵弯曲应力第一次近似计算时,应乘以应力集中系数得到腐蚀区域的实际应力。根据本文的计算结果,双点腐蚀可按间距和排列方式的不同等效为单点腐蚀。

4)对于发生局部腐蚀的船体构件,蚀坑形态(形状)多种多样,分布规律不尽相同,进行实船点蚀构件检测,建立腐蚀数据库,对不同腐蚀模型进行力学特性研究,从而指导老龄舰艇的剩余强度校核、技术状态评估为下一步的研究指明了方向。

[1] 王启友,牟小光.船体腐蚀对船舶强度的影响[J].船舶工程,2007,29(3):37.

WANGQi-you,MUXiao-guang.Theinfluenceofhullcorr-osiononshipstrength[J].ShipEngineering,2007,29(3):37.

[2] 王燕舞,崔维成.考虑腐蚀影响的船舶结构可靠性研究现状与展望[J].船舶力学,2007,11(2):307.

WANGYan-wu,CUIWei-cheng.Currentstatusandfuturedirectionsforreliabilityanalysisofshipstructuresundercorrosion[J].ShipMechanics,2007,11(2):307.

[3]DUNBARTE.Acomputationalinvestigationoftheeffectsoflocalizedcorrosiononplatesandstiffenedpanels[J].MarineStructures,2004,17:385-402.

[4]N4iT,MATSUSHITAH,YAMAMOTON,ARAIH.Effectofpittingcorrosiononlocalstrengthofholdframesofbulkcarriers(1streport)[J].MarineStructure,2004,17:403- 432.

[5]PAIKJK.Ultimatestrengthofplateelementswithpitcorrosionwastage[J].Thin-walledStructures,2004,42:1161-1176.

[6] 王燕舞.考虑腐蚀影响船舶结构极限强度研究[D].上海:上海交通大学,2008:84-100.

WANGYan-wu.Hullstructuresultimatestrengthundertheinfluenceofcorrosion[D].Shanghai:ShanghaiJiaotongUniversity,2008:84-100.

[7] 李陈锋.破损舰船剩余强度评估方法研究[D].哈尔滨:哈尔滨工程大学,2009:45-75.

LIChen-feng.Residualstrengthassessmentofdamagedwarships[D].Harbin:HarbinEngineeringUniversity,2009:45-75.

[8] 景磊.在役船舶的腐蚀疲劳寿命评估研究[D].天津:天津大学,2011.

JINGLei.Corrosionfatiguelifeassessmentofshipsinservice[D].Tianjin:TianjinUniversity,2011.

Effect of double corrosion pits on hull plates′ stress concentration

ZHANG Yue-lin,PENG Fei,MU Jin-lei

(Naval Architecture and Marine Engineering, Naval University of Engineering,Wuhan 430033,China)

To research the hole edge stress concentration on hull plates containing double point corrosion pits, take hemispherical pits for example, finite element models of outboards which contains hemispherical corrosion pits are established by ABAQUS, effects of pits′ size, separation distance and arrangement on stress concentration are calculated.The research find that when the distribution of corrosion pits vertical load direction, the hole edge stress concentration increases along with the two holes spacing, when two pits tangent, the hole edge stress reaches the maximum concentration, then the stress concentration increase of corrosion pit spacing decreases, when the pits spacing greater than 3 times the pit radius, interaction between the two pits are negligible.When the distribution of corrosion pits parallel the load direction, hole edge stress concentration generally increases with the increase of corrosion pits′ space, when the pits′ space is more than 5 times the pit radius, the mutual influence between the two pits can be ignored.The research can provide reference to aging ships′ strength calculation.

hull plate; pit corrosion; stress concentration; numerical simulation

2015-01-20;

2015-03-20

张岳林(1990-)男,硕士研究生,主要研究方向为舰船设计制造维修工程。

U661.43

A

1672-7649(2015)12-0023-04

10.3404/j.issn.1672-7649.2015.12.005