硼硅酸盐玻璃晶片激光标识的制作技术

2015-06-01李悦

李 悦

(北京大学微电子研究院微米/纳米加工技术国家重点试验室,北京 100871)

硼硅酸盐玻璃晶片激光标识的制作技术

李 悦

(北京大学微电子研究院微米/纳米加工技术国家重点试验室,北京 100871)

晶片标识码的手写方式存在不美观、字体边缘玻璃蹦渣及划痕深等缺点。某些MEMS工艺玻璃-Si键合片需KOH腐蚀。采用手写,KOH通过玻璃片标码部位侵入晶片正面而腐蚀器件结构。因此,采用波长10640 nm CO2激光器针对玻璃晶片进行激光标识制作的打标工艺。研究中分别改变激光平均输出功率、脉冲频率及扫描速度,借助目视、金相显微镜及动态三维光学轮廓仪来观察标识码的清晰度、是否产生裂纹及字体凸起程度,了解它们与上述参数间相互对应关系。重点解决清晰度与凸起高度的矛盾,从而得到清晰、无裂纹且凸起高度满足后续半导体纳米级加工工艺要求的激光标码技术。结果表明:脉冲频率对清晰度、裂纹产生及凸起高度无显著影响;平均功率与清晰度及凸起程度呈正比例关系,与裂纹产生无相关性;扫描速度与清晰度、裂纹产生的可能性及凸起高度呈反比关系。采用40%平均功率,20 kHz频率,150 mm/s 扫描速度及单线字体(JCZ Single Line)进行标刻时,标识码在目视及镜检下清晰可视,无微细裂纹,轮廓仪测量结果显示字迹凸起高度为185 nm。应用上述条件标码的玻璃片与Si键合并在KOH中腐蚀5 h后无KOH进入晶片正面的现象发生。

CO2激光器;激光打标;清晰度;凸起高度;平均功率;脉冲频率;扫描速度;玻璃晶片

1 引 言

激光是20世纪60年代发展起来的一门新兴科学,它具有高亮度、高方向性、高单色性及高相干性的特点。激光束经透镜聚焦以后能在焦点处产生数千乃至上万摄氏度的高温,因此使其可能对几乎所有材料进行加工[1]。激光打标是利用激光的热效应烧蚀掉物体表面材料从而留下永久标记的技术,与传统的电化学、机械等标记方法相比具有无污染、高速度、高质量、灵活性大、不接触工件等优点。目前激光打标已经在很多领域取代传统的打标方式而成为常规的加工方式[2]。

晶片加工过程中,在其特定位置上制造标识码将大大提高其加工历史的可追溯性。半导体微电子行业大量采用的Si晶片,根据行业标准,购入时本身已具有标码。科研单位采用的小尺寸玻璃晶片,因某些原因无法实现自带标码,解决方法是采用人工借助划片笔的书写方式。其弊端包括:书写不规范且因人而异、字体无法控制很小而不能反映更多信息、无法产生美观效果、书写力度无法精确控制而产生玻璃蹦渣并造成较深划痕。另外一种情况是:某些MEMS工艺需要将分别形成一定结构的Si-玻璃键合片在KOH中进行长达数小时的腐蚀以减薄Si。若在工艺的开始阶段针对玻璃晶片进行手工标码,其弊端将影响晶片边缘的键合效果。在随后KOH腐蚀工艺中,腐蚀液体将从2个键合晶片边缘的标码处进入Si及玻璃晶片正面,破坏正面已形成结构并最终造成晶片报废。目前针对流程中包含键合及KOH腐蚀工艺的晶片,采取的方法是在键合工艺之后,用人工方式在玻璃片的背面手工标码,此种情况给工艺管理造成不便,也是一种无奈之举。针对上述情况,本单位购入激光打标设备,开发出玻璃晶片激光标识技术并取得良好效果。

2 打标技术与工艺研究

2.1 激光打标技术与激光打标机

激光打标技术是一种新标记工艺。近年来,随着激光器可靠性及实用性的提高,加上计算机技术的迅速发展和光学器件的改进,促进了激光打标技术的发展。激光打标是利用高能量密度的激光束对目标作用,使目标表面发生物理或化学变化,从而获得可见图案的标计方式。高能量的激光束聚焦在材料表面,使材料迅速气化,形成凹坑。随着激光束在材料表面有规律地移动,同时控制激光的开断,激光束也就在材料表面加工成一个指定的图案[3]。

激光打标机是综合激光、光学、精密机械、电子和计算机等技术于一体的机电一体化设备。它主要由激光器、光学系统和控制器组成,其中控制器为核心部件。在激光打标方式中,现在常用的有掩模方式和扫描方式[2]。本研究采用北京镭杰明激光科技发展有限公司所生产的LJM-FB-20-10型激光打标机。该设备分别配有德国IPG光纤激光器及美国Synrad CO2激光器、高速扫描振镜系统、聚焦镜、工作台、电源控制系统及工控机。其工作原理采用扫描方式:待标刻信息输入计算机,后者按事先设计好的程序控制激光器及扫描振镜,其结果使得经过特殊光学系统变化的高能量激光点在被加工表面上扫描运动从而形成标记。为了能够在玻璃材料上制作激光标码,必须要保证尽量多的能量被玻璃材料所吸收,尽量少的能量穿透玻璃材料。针对石英材料透射波长处于0.14~4.5 μm[4]的特性,研究中采用波长10640 nm的CO2激光器。激光器型号:美国Synrad 48-1,技术参数:发射波长:10640 nm;额定平均输出功率:10 W; 脉冲重复频率:1~25 kHz; 脉冲宽度:40 μs;脉冲峰值功率:<30 W。高速振镜系统:美国 Cambridge。

2.2 打标工艺

研究中采用德国Planoptik公司生产的直径100 mm、厚度0.5 mm的Borofloat33型硼硅酸盐玻璃晶片,分别采用目视、Olympus BX51M 金相显微镜及Bruker动态三维光学轮廓仪等观察测量手段来了解标识清晰度、微观形态、微细裂纹及凸起高度。实验中每次改变某一工艺参数而维持其他参数不变,以此来观察工艺结果与变化的工艺参数间对应关系。不同工艺参数选取范围分别为:平均输出功率:20%~100% W(n%表示额定平均输出功率的比例);脉冲频率:1~20 kHz;扫描速度:50~400 mm/s;标刻字体形式:单线、双线及填充。表1~表3分别为不同脉冲频率、相同扫描速度及相同字体下平均功率与工艺结果的对应关系。需要说明的是:当采用较小的平均功率如20% 时,标识码会出现在目视情况下可见而显微镜下不可见的现象。这主要是由于目视的观察范围及角度大,另外原因是玻璃材料透明的特性。

表1 1 kHz频率,90mm/s扫描速度下平均功率对工艺结果的影响

表2 5 kHz频率,90 mm/s扫描速度下平均功率对工艺结果的影响

表3 20 kHz频率,90 mm/s扫描速度下平均功率对工艺结果的影响

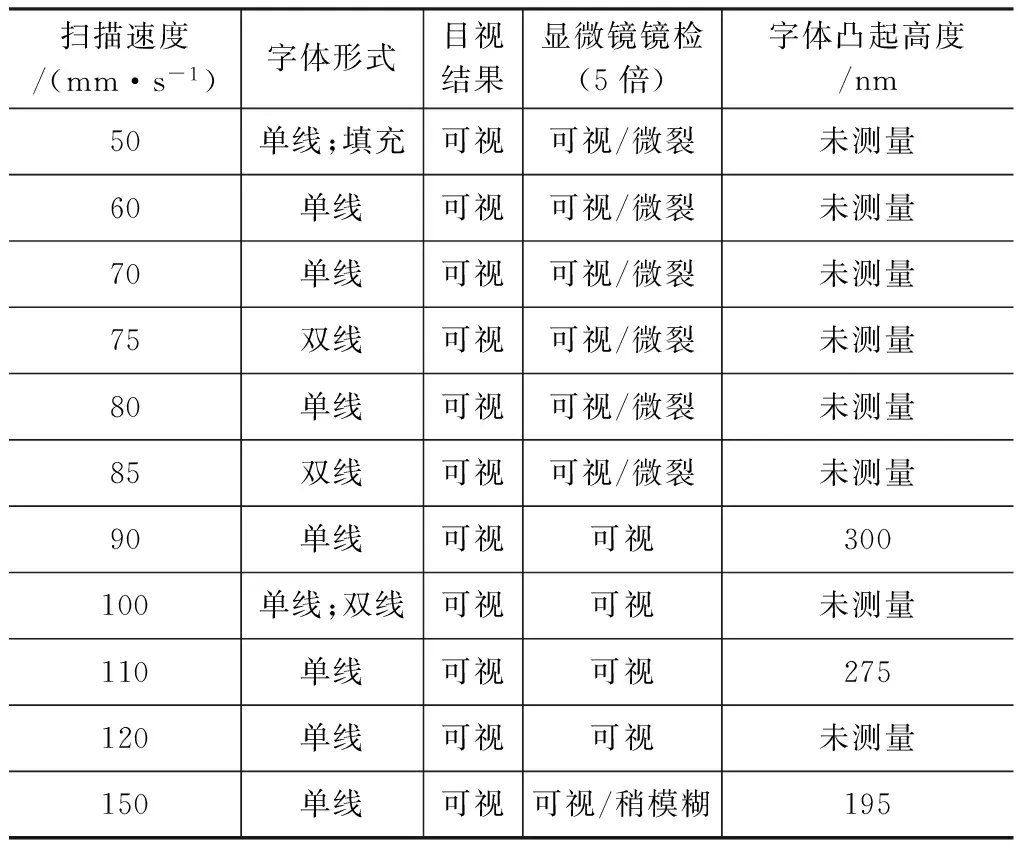

表4为50%平均功率、20 kHz脉冲频率、不同字体形式下扫面速度与工艺结果的对应关系。

表5为40%平均功率、20 kHz脉冲频率、不同字体形式下扫面速度与工艺结果的对应关系。

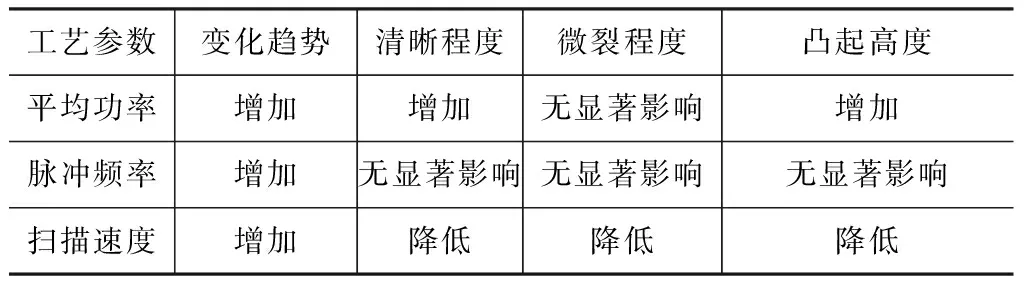

表6为基于所有实验结果而得到的参数与结果间对应关系的总结。

表4 50%平均功率,20 kHz频率下扫描速度对工艺结果的影响

表5 40%平均功率,20 kHz频率下扫描速度对工艺结果的影响

表6 工艺参数与工艺结果的对应关系

2.3 Si-玻璃晶片阳极键合工艺

键合工艺分别采用4 in、n型、(100)面、厚度520 μm和电阻率2~4 Ω·cm的单面抛光单晶Si晶片和上述Borofloat 33型硼硅酸盐玻璃晶片作为衬底材料。Si及玻璃片在工艺开始的第一步分别采用光纤、CO2激光器及优化的工艺条件进行标识码制造。针对玻璃片,依据研究结果采用平均功率40%、频率20 kHz及扫描速度分别为90、150、200 mm/s 的三种工艺条件。打标后两种晶片分别按设计流程进行各自的半导体加工工艺而形成不同结构。具有一定结构的Si片及玻璃片在一定真空、电压、压力及温度下进行正面边缘(5mm)的阳极键合工艺,随后进行长达5 h的KOH腐蚀工艺。腐蚀后的镜检显示键合效果非常理想,三种工艺条件下无任何KOH钻蚀现象发生,激光标识的制作工艺完全适用于阳极键合及KOH腐蚀工艺。图1为采用150 mm/s扫描速度、KOH腐蚀后的玻璃片标识码显微镜照片。照片提示字体清晰美观,无任何微细裂纹发生,Si的键合面非常完整,没有任何腐蚀。注:显微镜镜头面对玻璃片背面,字体“8”位于玻璃片正面(玻璃键合面),与其相接触的灰色背景为Si片正面(Si键合面)。

图1 KOH腐蚀后显微镜照片(5倍)

作为参考,图2为两种晶片边缘键合效果不理想,腐蚀工艺中KOH液体从边缘进入晶片正面从而腐蚀器件结构的显微镜照片。

图2 KOH腐蚀后显微镜照片(5倍)

3 分析及讨论

本研究中可控的主要工艺参数为激光平均输出功率、脉冲重复频率和扫描速度。

3.1 平均输出功率及脉冲重复频率

激光打标的效果主要取决于激光束作用在工件材料上的功率密度及作用时间[2]。本研究中光斑的大小为固定值,功率密度由功率大小决定。

研究结果表明:随功率增加,标识字体逐渐清晰,其原因是:随功率增加,功率密度增高,玻璃材料受热融化程度增大,其结果造成受热融化的玻璃材料体积增大并主要表现为字体凸起高度逐渐变大从而造成清晰度升高。值得注意的是当所采用的平均功率较小时,标识虽然在目视条件下尚可,但在显微镜下因凸起高度变小及材料透明从而变得模糊。由此可见,为保证镜检的目的及效果,不论采用多大的脉冲频率进行打标,平均输出功率不宜采用太低,其下限值应保证标识码在目视及镜检的条件下都有较好的清晰度。

研究结果同时表明:脉冲频率的变化对于工艺结果无显著影响,这主要是因为玻璃材料的低熔点(<600 ℃)特性所造成的。当玻璃材料接受足够的激光能量而受热融化时,其膨胀效果掩盖了频率变化所起的作用。另外一个可能的原因是来自于CO2激光器的较高脉宽。

3.2 扫描速度

扫描速度决定了激光能量在待加工材料上停留的快慢。扫描速度慢,意味着待加工材料接受激光能量大,玻璃材料融化程度高,字体凸起高,清晰度高。扫描速度快,意味着待加工材料接受激光的能量小,其所造成的工艺结果则相反。由于玻璃材料的脆性及其不良导热性,当其单位时间内所接受的激光能量过大时,因热应力的影响,在标记周围将产生微细裂纹。研究发现:当扫描速度低于某个数值时,无论采用何种标刻字体及平均功率进行标刻,其结果都会在字体四周产生微细裂纹。反之,当扫描速度等于或高于某个数值时,均不会发生裂纹现象。扫描速度成为微细裂纹是否出现的关键因素,在此研究中,是否出现微细裂纹的临界速度为90 mm/s。随速度的进一步增加,热融化程度降低,字体高度降低,清晰度变差。当采用40%平均输出功率、20 kHz脉冲频率及150 mm/s扫描速度进行标刻时,在清晰度得到满足的条件下所获得的标识字体高度仅为185 nm,此高度满足后续的纳米级工艺加工的需要。另外需要说明的是:扫描速度的变化对激光光斑重叠度的影响因为玻璃材料的不良导热性而融化的特点而无法观察到。

4 结 论

借助CO2激光器对玻璃晶片进行激光标识制作技术的研究,明确了工艺参数与工艺结果的对应关系,针对硼硅酸盐玻璃材料,平均输出功率及扫描速度均对标识工艺结果产生影响,脉冲频率的作用则表现不明显。数据显示当采用40%平均功率,20 kHz 脉冲频率及90~150 mm/s 扫描速度进行激光标识的制作时,所得标码外形美观、清晰可辨、无微细裂纹且字体凸起高度满足后续纳米级半导体加工工艺要求。

[1] ZHU Lingquan,NIU Jingchan,ZHU Sulei,et al.Modern laser engineering application technology [M].Beijing:National Defense Industry Prsess,2007:2-3.(in Chinese)

朱林泉,牛晋川,朱苏磊,等.现代激光工程应用技术[M].北京:国防工业出版社,2007:2-3.

[2] WANG Jianping,LI Zhengjia,FAN Xiaohong.Laser marking system and analysis of tts technical par.ameters[J].Optics & Optoelectron Technology,2005,3(3):32-35.(in Chinese) 王建平,李正佳,范晓红.激光打标系统及工艺参数的分析[J].光学与光电技术,2005,3(3):32-35.

[3] YANG Hongxing,LIU Xiaowei,CHEN Yanan,et al.Application of laser technology in semiconductor industry[J].Equipment For Electronic Poducts Manufacturing,2010,39(2):10-13.(in Chinese) 杨洪星,刘晓伟,陈亚楠,等.激光技术在半导体行业中的应用[J].电子工业专用设备,2010,39(2):10-13.

[4] YU Huaizhi.Infrared optical materials[M].Beijing:National Defense Industry Press,2007:52.(in Chinese) 余怀之.红外光学材料[M].北京:国防工业出版社,2007:52.

Laser mark technology for borosilicate glass wafer

LI Yue

(National Key Laboratory of Nano/Micro Fabrication Technology,Institute of Microelectronics,Peking University,Beijing 100871,China)

Wafer mark is very important on both process management side and wafer history track. Glass wafer used for R&D lab does not have mark before process. Some labs make mark by using diamond material manually,and this will have disadvantages such as crack and excess mark depth,which affect the following process step. The glass wafer was marked by using 10640 nm CO2laser. During the work,the effect of laser average power,pulse frequency and scan speed on mark definition was studied,and crack and mark height were observed by eye inspection,metalloscope and 3D optical profiler. The results show that the effect of pulse frequency on mark definition,crack and mark height is not obvious;the average power is proportional to mark definition and mark height,and is irrelevant to crack;scan speed is inversely proportional to make definition,crack and mark height. Under the condition of 40% average laser power,20 kHz pulse frequency and 150 mm/s scan speed,there are clear definition,non-crack and 185 nm in height glass wafer mark. The overall result shows that the proposed method is robust.

CO2laser;laser mark;definition;mark height;average power;pulse frequency;scan speed;glass wafer

1001-5078(2015)01-0017-05

李 悦(1964-),男,大学本科,高级工程师,主要研究方向为纳米工艺技术及纳米工艺加工设备。E-mail:liyue@ime. pku.edu.cn

2014-05-15;

2014-06-05

TN305.2

A

10.3969/j.issn.1001-5078.2015.01.004