大型CFB锅炉煤泥掺烧技术探讨

2015-06-01代祥龙王世山淮北矿业股份有限公司

文 // 代祥龙 王世山 淮北矿业股份有限公司

临涣中利发电有限公司(以下简称“中利发电”) 4×300MW循环流化床燃煤机组,是以原煤洗选后的副产物(煤泥、矸石、中煤)为燃料,采用循环流化床燃烧技术发电的综合利用电厂。一期、二期各2台330MW循环流化床机组,分别于2009、2013年通过试运行,至今总体状况良好,煤泥掺烧比例达30%~50%,远大于设计值(一期设计值为15%,二期设计值为40%),由于燃烧煤泥燃料成本低,公司盈利水平逐年提高。

1 煤泥掺烧系统设备概况

1.1 煤泥掺烧工艺流程

临涣中利发电有限公司煤泥掺烧方案,设计将含水率为20%~22%的煤泥,通过煤泥皮带直接从临涣选煤厂压滤车间输送至电厂炉前煤泥仓,煤泥仓的煤泥经过适量加水、搓和处理后泵送至炉膛。一期2台炉分别对应1台煤泥仓,二期2台炉共用3台煤泥仓,一、二期每台仓下均布置4台卸料螺旋、4台混合螺旋以及4台煤泥泵,每台煤泥泵出口设有除杂装置,分别通过管道与炉膛煤泥入料口的煤泥枪相连接。

1.2 煤泥泵送设备

1.2.1 煤泥泵送系统与设备概况

煤泥泵送关键设备煤泥泵、液压系统等设备采用进口件,运行可靠性较好。泵送距离:一期2台炉共8套煤泥泵送系统设备,单套设计出力9m3/h,最大泵送能力达20m3/h,泵送水平距离约180m,垂直距离约10m,单台炉设4只煤泥枪入料口(左右各2只),并分别配套压缩空气对入炉煤泥进行雾化、喷送;二期2台炉12套煤泥泵送系统设备,单套设计出力20m3/h,单套泵送水平距离约220m,垂直距离约15m,单台炉设6只煤泥枪入料口(左右各3只),并分别配套压缩空气对入炉煤泥进行雾化、喷送。

1.2.2 煤泥泵送系统主要设备特点

(1) 煤泥仓

中利发电一期、二期煤泥仓(一期2台、二期3台)均布置在专用的煤泥泵房内,位于炉后方向、两台炉之间,每台煤泥仓最大容积300m3,有效容积250m3,在煤泥输送设备故障条件下可起到约4h左右的缓冲作用。煤泥仓上有超声波探头和旋转式探头,可对料位进行控制。煤泥仓设有加水装置,以保证煤泥含水量在30%左右,便于泵送。煤泥仓设有破拱滑架。

(2) 卸料螺旋与混合螺旋给料机

每台仓下分别布置4台卸料螺旋给料机与混合螺旋给料机,主要作用是向煤泥泵输送一定比例水分的煤泥,每台螺旋输出流量为20m3/h,驱动装置采用液压动力包。卸料螺旋采用双螺旋或单螺旋结构,混合螺旋给料机采用双螺旋结构。

(3) 煤泥泵

每台仓对应4台煤泥泵,单台泵最大出力为20t/h,最大连续输出压力可达60~90Bar。一期煤泥泵是带S摆管的双缸柱塞泵,通过液压动力包液压驱动,煤泥泵双缸通过相互反向运动方式组合起来,以保证输送煤泥的连续性,其最大特点就是能无故障地泵送含有较大固体颗粒(最大为泵的缸径的2/3)的介质。二期煤泥泵采用的是提升阀结构的双缸柱塞泵,特点是通过液压驱动提升阀按程序切换来实现柱塞泵连续推送煤泥物料功能,正常运行稳定、可靠,对卡涩较大杂物的应对能力稍差。

(4)除杂装置

煤泥泵送系统每台泵后配置1台除杂装,主要作用是为了防止或减轻杂物堵塞煤泥管道与煤泥枪。除杂装置的取出口配备了快速连接,可实现简单快速的操作。

(5) 液压动力包

液压动力包是煤泥泵、混合螺旋、卸料螺旋以及滑架的驱动单元,每套泵送设备配备1台液压动力包,滑架单配一套液压动力包,以提高其安全性。

煤泥泵送液压系统最容易出问题的部件是煤泥泵双缸切换驱动缸、液压马达、液压泵、各种电磁阀(控制煤泥泵、卸料螺旋、混合螺旋)以及各种液压缸密封等,其中液压油的清洁、防污极为关键,是煤泥泵送系统能否长周期连续运行的关键因素。

2 煤泥掺烧主要问题与应对措施

2.1 煤泥枪堵塞与磨损问题及措施

一期煤泥投运初期煤泥枪堵塞十分严重,原设计的冲洗水系统无法使用,同时煤泥枪头磨损也很严重。

①对煤泥枪水冲洗系统进行改造,每台煤泥枪加装一套压缩空气吹扫风管路。停炉前或煤泥枪停用前先用水冲洗,然后再用压缩空气吹扫。

②运行中采用负压煤泥枪清堵安全、技术方案。通过对煤泥枪结构分析,确立在煤泥枪浆液阀部位进行系统解列、清堵。

③针对煤泥枪头磨损问题,一期采取的主要措施有:一是调整煤泥枪头端部不超出炉墙耐火耐磨材料表层,并将煤泥炉膛入料口做成喇叭型,在减轻床料对煤泥枪的磨损的同时,方便煤泥滑落;二是煤泥泵送停用或煤泥量投用较少时,煤泥雾化风停用或少用;三是锅炉逢停必检,利用停炉水消缺期间对磨损严重并影响煤泥雾化的煤泥枪枪头进行即时更换。

④对生产企业提出适量抬高煤泥枪炉膛密相区位置建议,并在二期锅炉上进行了优化设计,将煤泥给料口调整到二次风口以上位置,二次风也可以对煤泥起到助吹作用。

2.2 杂物卡涩问题及应对措施

煤泥中杂物主要有各种金属件(钢板、角钢、铁锹、钢筋等)、非金属件(胶合板、铸石、橡胶管等),对煤泥泵送系统的煤泥泵等设备损伤极大,会造成煤泥泵等转动部件卡涩、磨损、变形损坏。

①从源头控制。定期组织召开由中利发电、返料系统、选煤厂压滤车间以及煤泥皮带机等相关管理维护人员专题会,分析原因,制定并落实煤泥杂物奖罚制度,在一定程度上减少了杂物入仓。

②加强检修管理与技术培训力度。煤泥泵送设备检修、维护实行专人专责包机制度,要求定期检查、主动消缺;通过不定期举行煤泥泵送技术与技能培训,提高检修效率与质量,减轻杂物带来的危害,保障煤泥掺烧设备安全运行。

③技术攻关与外出调研。通过对泵后除杂装置格栅进行适量加密处理,减少了较大杂物在煤泥管道与煤泥枪部位聚集、堵塞;在煤泥料仓前加装除杂装置技术改造,今年上半年已投入运行,效果较好,出力还需进一步改进、提高。

2.3 加水与漫煤泥问题及应对措施

①加强加水装置技术改造。原煤泥仓加水手动门控制改为电动门控制,严格控制加水量;在煤泥仓内加装高清探头,方便加水监控。改造后漫煤泥频次大大降低。

②料斗料位计改造。通过对料位计改型、移位、加装防护板等措施后效果显著,特别是二期结合高低料位定值调整以及料斗内加装隔板改造,料斗漏水、漫煤泥现象大为减少,煤泥泵送系统运行平稳。

③卸料螺旋出口闸板门由手动改成液压或气动门。二期设计采用液压闸板门,效果良好,方便了控制,一期择机进行改造。

④对煤泥加水方式进行改造。结合煤泥除杂改造,在煤泥入仓前进行加水制膏,煤泥仓及料斗内不用加水或少加水。

2.4 液压润滑系统问题及应对措施

煤泥泵送液压系统运行中的主要问题是液压系统各密封损坏泄漏、液压油污染(进水与煤泥)、液压泵磨损内漏或损坏、液压马达磨损内漏或动力不足、各液压电磁阀磨损不能正常工作以及中央润滑油站故障致转动部件磨损损坏等。

2.4.1 液压油污染问题及应对措施

①对煤泥泵料缸与活塞定期检查、消缺。及时更换磨损严重的料缸活塞,防止或减少煤泥水漏入清水缸;及时更换内壁磨损严重的料缸筒体(尤其是偏磨),保持活塞工作状态时密封的严密性,从而减轻煤泥水泄漏。

②定期更换清水缸(煤泥泵料缸与油缸之间)里的水,保持清水缸水质,防止出现煤泥水进入油缸,从而污染液压油。

③保证油缸与活塞杆的密封完好,及时更换油缸盘头密封等油封,防止油缸活塞运动期间漏入煤泥水。

2.4.2 液压系统动力部件或电磁阀磨损问题及应对措施

加强维护保养与技术技能培训,能及时查找出故障原因,定期对液压泵、液压马达的动力与内漏性能进行试验,根据诊断结果对整体性能严重不足的煤泥泵送液压系统可利用大小期间分系统进行关键部件的整体更换。

2.5 煤泥滑架问题及应对措施

实际运行中滑架的主要问题是推杆与浮动盘磨损泄漏煤泥、煤泥局部板结或异物致使滑架卡涩、推杆卡箍连接螺栓松动脱落等;煤泥仓清仓主要问题是停炉前仓内存留的煤泥量大或滑架故障而需要清仓检修维护以及清仓安全问题等。

2.5.1 滑架推杆与浮动盘磨损泄漏煤泥的应对措施

①对煤泥滑架中央润滑油站进行定期维护保养,保证浮动盘密封润滑良好,从而延长连续使用周期。

②控制煤泥滑架冲洗水压力、流量正常,与浮动盘接口密封良好,回流水畅通。

③定期检查煤泥仓浮动盘并及时更换浮动盘盘根与油封。

④利用大小修更换严重磨损的煤泥滑架推杆。

2.5.2 煤泥局部板结或异物致使滑架卡涩的应对措施

从源头防止或减少较大金属件杂物;合理控制煤泥仓加水量与频次,防止出现煤泥仓内板结层;发现滑架卡涩要及时采用短行程反复活动,必要时适量调大滑架运行压力定值; 各种措施均处理无效时,可考虑清仓检查处理。

2.5.3 推杆卡箍连接螺栓松动脱落的应对措施

定期清仓检查连接螺栓是否松动,并用扭力扳手将扭矩紧固到设值;将紧固螺母更换为符合强度标准的止退紧固螺母;必要时可将固定卡箍两螺母用钢筋连接焊死,以防止螺栓松动。

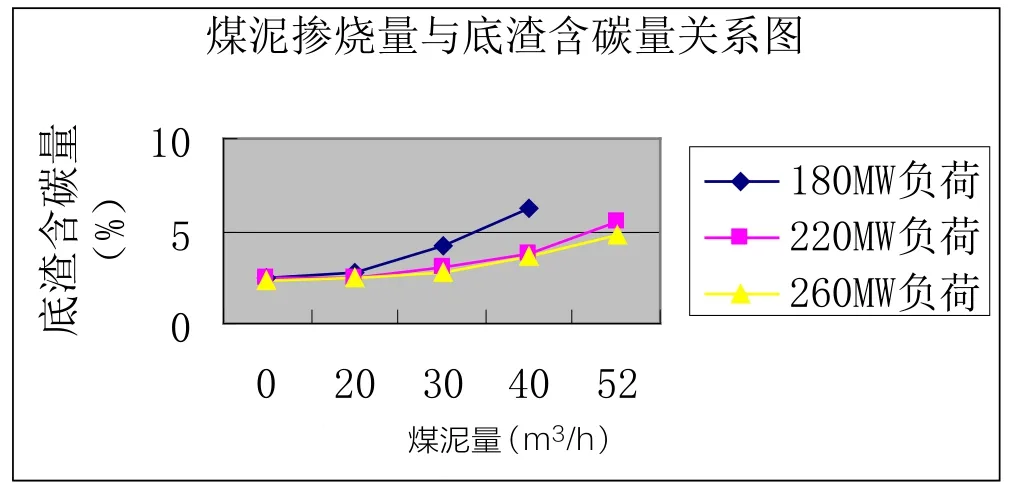

图1

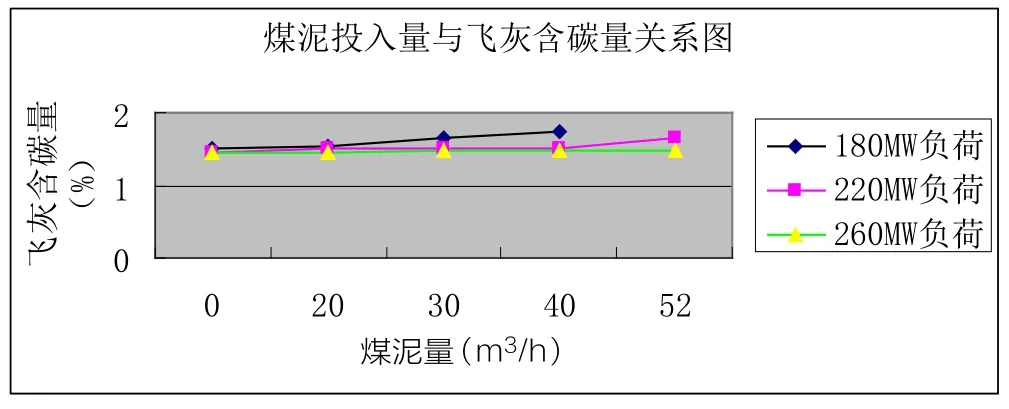

图2

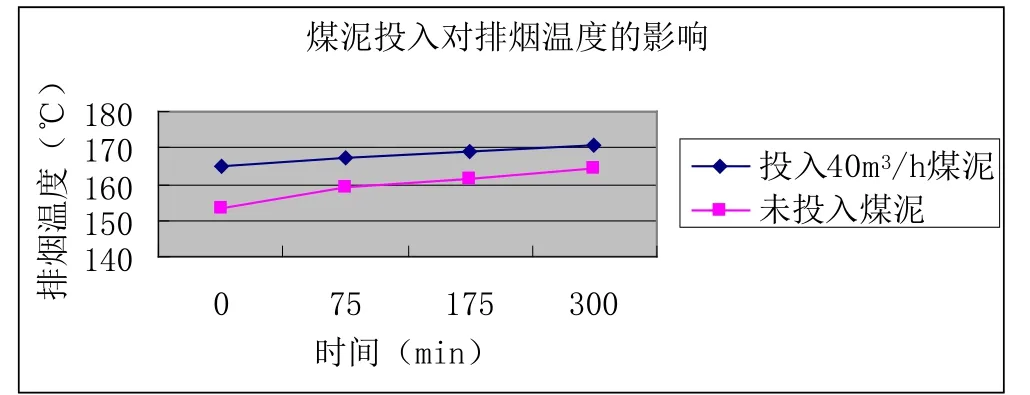

图3

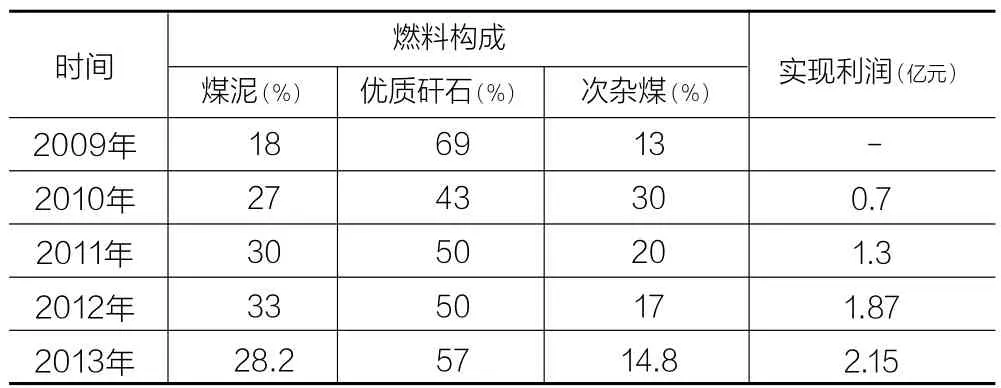

表1

2.5.4 煤泥滑架改进换型

针对大型煤泥仓卸料难的特点以及一期煤泥滑架遇到的一些安全问题,二期煤泥滑架进行了改进换型,即单台煤泥仓采用双滑架替代原来单滑架形式。一年多来运行经验表明,大型煤泥仓双滑架运行比单滑架运行阻力降低、滑架卡涩频次明显降低、滑架运行安全风险得到有效控制。

3 煤泥掺烧对锅炉运行影响

3.1 煤泥投入量对床温的影响

合适的床温是CFB锅炉安全、环保与经济运行的重要保证。实际运行工况表明,随着煤泥喷入量的增加,密相区下部、中部、上部床温均有所下降。与不掺烧煤泥相比,在机组200~250MW负荷下,掺烧30%煤泥量,床温下降约20~30℃。

3.2 煤泥投入量对底渣含碳量的影响

煤泥颗粒极细,在炉内爆燃后产生的底渣也很少,煤泥掺烧量加大后锅炉排渣量总体减少,理论上底渣含碳量也不会有明显变化,但由于掺烧煤泥后炉膛燃烧工况十分复杂,可能会产生部分未燃尽的煤泥团颗粒,从而影响锅炉底渣含碳量,图1为煤泥喷入量与底渣含碳量关系。

3.3 煤泥投入量对飞灰含碳量的影响

飞灰含碳量的大小也是影响锅炉效率的重要指标之一,从图2可以看出,煤泥投入量的多少对飞灰含碳量的影响并不明显,在不同负荷、不同煤泥投入量的情况下,飞灰含碳量始终保持在1.2%~2.0%,燃烧效果较好。

3.4 煤泥对排烟温度的影响

运行工况表明,煤泥投入对排烟温度影响明显。降低煤泥掺烧对排烟影响的主要措施有:对尾部烟道受热面及空预器加强吹灰;锅炉受热面设计时充分考虑掺烧较大比例煤泥因素。

图3为在230MW负荷工况下,吹灰正常进行条件下,未投入煤泥和投入40m3/h 的煤泥时排烟温度随时间的变化情况。

锅炉掺烧煤泥后,随着煤泥投入量的增加,锅炉热损失有所增大,锅炉效率有所下降,煤耗略有增加。但是,由于煤泥在价格上具有非常大的优势,大规模掺烧煤泥大大降低了发电成本,可为企业带来巨大的经济效益。表1为中利发电一期近年电厂燃料结构与盈利情况统计表。