基于容差控制的电动汽车动力系统动态负载模拟

2015-06-01何承坤王丽芳张仲石张俊智

何承坤,王丽芳,张仲石,张俊智

(1.中国科学院电力电子与电气驱动重点实验室,北京100190; 2.中国科学院大学,北京100190;3.清华大学汽车节能与安全重点实验室,北京100084)

基于容差控制的电动汽车动力系统动态负载模拟

何承坤1,2,王丽芳1,张仲石1,张俊智3

(1.中国科学院电力电子与电气驱动重点实验室,北京100190; 2.中国科学院大学,北京100190;3.清华大学汽车节能与安全重点实验室,北京100084)

电动汽车动力系统动态负载模拟通过在试验台上再现动力系统受载和运动状态,使得电动汽车动力系统、电池组和整车能量管理策略测试、研究和开发可以在实验室内进行,是经济而高效的台架测试的核心技术。针对该动态负载模拟中模拟精度和控制算法复杂度的协调问题,本文借鉴传统内燃机动态试验台的评价指标,研究分析了电动汽车动力系统动态负载模拟控制器容许的误差范围,据此设计了适当的动态负载模拟容差控制器,并进行了实物对比测试。测试结果表明,所设计的容差模拟控制器能够满足电动汽车经济性评价要求,简便易行利于推广应用。

动态负载模拟;动力系统;容差控制;电动汽车;车辆行驶循环工况

1 引言

电动汽车动力系统作为车辆驱动力和部分制动力的来源,直接决定了整车性能的优劣。电动汽车动力系统动态负载模拟技术[1]通过加载机构模拟电机在实车运行过程中的受载状态,无需装车就可对电机、电池动态特性在车辆行驶循环工况中对车辆经济性的影响进行测试分析,是进行电动汽车动力系统、电池组和整车能量管理策略(制动回馈策略)测试、研究和开发的一种经济而高效的手段。

目前典型车用动力系统动态负载模拟技术可以分为两种类型:逆向模拟[2]和正向模拟[3]。逆向模拟主要是根据车辆行驶循环工况的车速曲线,考虑风阻、滚阻和传动系统效率,计算出动力系统的运行点(速度和受力),通过车用动力系统和测功机配合实现运行点的模拟。而正向模拟则包含驾驶员模型对车辆行驶循环工况车速的跟随,车用动力系统控制方式和实车一致,同时根据实际测量得到动力系统输出轴转矩或转速,结合车辆其余部件和道路模型计算动力系统应有的转速或转矩,并通过控制测功机跟随该转速或转矩值。正向模拟也是一种硬件在环模拟,由于它比逆向模拟更为接近实车运行的因果关系,在用于检测电动汽车整车能量管理策略、制动回馈策略实际控制效果中更为实用,得到了广泛应用[4]。

与此同时,由于电动汽车动力系统是电机驱动系统,拥有比内燃机更为准确和稳定的控制特性,在先进控制算法高度发达的当今社会,通过设计复杂的加载控制算法可以极为精确地实现电机系统车用运行点的模拟再现。但控制算法越复杂,经济成本也越高。如何协调模拟精度和控制算法复杂度成为电动汽车动力系统台架测试规模化运用必然面临的问题。

本文通过借鉴内燃机汽车试验台工况模拟的评价指标,分析正常行驶工况下电动汽车动力系统动态负载模拟的控制器容许的误差范围,设计出基于正向模拟思路且简便适用的动态负载模拟容差控制器,并进行实物测试。

2 台架模拟原理

在电动汽车正常行驶中,将轮速和车速视为线性关系,这时动力系统的转速和车速可视为等价变量。车辆纵向力平衡示意图如图1所示,图中,v为车辆纵向速度;ωm为电机转速;ωw为车轮转速;Tm为车载电机电磁转矩;Tb为摩擦制动力矩;Fx为汽车地面纵向力;A为汽车的空气阻力系数;r为车轮半径;Jw为车轮转动惯量;Jm为车载电机转动惯量;M为车辆质量;i0为车载电机与车轮的速比(i0=ωm/ωw)。在只关注能量经济性的测试中,图1所示车辆前进方向上力的平衡方程通过变形可以转化为:

式中,Ff=(0.0076+0.000056uw)Fn;Ff为滚动阻力;Fn为车轮承担的载荷;uw为车轮转速与车轮转动半径的乘积,单位为km/h。

图1 车辆纵向力平衡示意图Fig.1 Longitudinal force balance of vehicle

便于讨论,在本文以后的章节中,规定电机旋转方向为正,反向为负。电机电动时电磁转矩为正,发电时电磁转矩为负。这时,车用电机电磁转矩和负载TC的关系式为:

根据式(1),待模拟的负载力矩与运动状态的关系式为:

如何模拟式(3)所表示的关系式,将成为台架系统控制的重点。在本文中,考虑到台架测试系统的共用性和台架测试技术的一体化,将采用全电惯量模拟的方式,车用电机与加载电机的基本布置结构如图2所示。

在台架系统中,考虑加载机构自身阻力特性的动力学方程为:

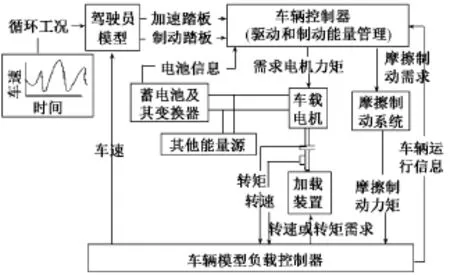

式中,Tdyna为加载电机电磁转矩;Jd为加载电机转动惯量;ω为车载电机实际转速;f为台架粘滞摩擦系数。利用台架实施模拟,就是通过控制Tdyna,使得式(4)中Tm和ω表现出与式(3)中一致的稳态和动态特性。采用正向模拟的思路进行车辆行驶循环工况下动态负载模拟,基本思路如下:车用电机采用实车控制模式,即电磁转矩控制模式;车用电机电磁命令由车辆控制器根据加速踏板信号或制动踏板信号确定,为使实际车速跟随目标循环工况车速,驾驶员模型生成相应的加速或制动踏板信号;将台架上传感器采集到的车用电机输出转矩或转速利用式(3)计算出加载装置需要跟随的转速或转矩值,通过加载电机的闭环控制实施。根据以上思路搭建的硬件在环测试台架系统如图2所示。考虑到采用速度闭环具有惯量自补偿能力[5],同时避免信号噪声的微分计算,本文采用基于速度闭环的正向模拟方式实施动态负载模拟。

图2 基于正向模拟的行驶循环工况模拟系统Fig.2 Emulation system for drive cycle

3 一致性评价指标对模拟控制系统的要求

为了使在不同时间、地点和设备测试的车辆经济性数据具有可比性,汽车行业内目前主要采用美国环保署(EPA)的规定,在通用的车辆行驶循环工况测试中,需要保证内燃机转速、负载转矩和功率的实际值与理想值的关系都满足可决系数等指标要求[6],如表1所示。

表1 EPA车辆行驶循环评价指标Tab.1 EPA evaluation index for drive cycle

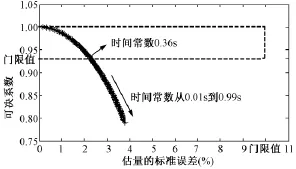

表1中,r2为可决系数,SE为估量标准差。为了满足可比性,实际可决系数需要大于指标值且实际估量标准差需要小于指标。在汽车行业,用于检测测试车辆经济性的两种典型车辆行驶循环工况为美国UDDS和欧洲NEDC行驶循环。本节将以二者为代表讨论台架满足EPA法规时对控制性能的要求,涉及车型为轿车级。由EPA评价标准可以推知,台架模拟控制的转速、转矩和功率允许一定的惯性滞后。以时间常数衡量滞后的大小,结合EPA指标值,可以分别计算出不同车辆行驶循环工况下转速、转矩和功率允许的滞后时间常数。图3为UDDS工况转速滞后的时间常数从0.01s向0.99s增加时可决系数和估量标准差的变化趋势,当时间常数增加至0.41s时,估量标准差达到EPA门限值,可决系数仍在允许范围内。即UDDS工况下台架速度闭环控制允许最小带宽为2.43rad/s(0.39Hz)。

图3 UDDS工况速度标准对速度的要求Fig.3 Speed requirement according to speed index(UDDS)

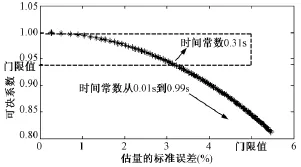

图4 UDDS工况转矩标准对转矩的要求Fig.4 Torque requirement according to torque index(UDDS)

图4为UDDS工况转矩惯性滞后的时间常数从0.01s向0.99s增加时可决系数和估量标准差的变化趋势,当时间常数增加至0.36s时,可决系数达到EPA门限值,估量标准差仍在允许范围内。即UDDS工况下台架转矩闭环控制允许最小带宽为2.77rad/s(0.44Hz)。

图5为UDDS工况功率惯性滞后的时间常数从0.01s向0.99s增加时可决系数和估量标准差的变化趋势,当时间常数增加至0.31s时,可决系数达到EPA门限值,估量标准差仍在允许范围内。若台架模拟工况时直接对功率项进行修正和控制,该闭环控制系统允许最小带宽为3.23rad/s(0.51Hz)。然而,台架实际控制中主要通过转速和转矩的模拟实现功率的模拟,需要计算转速和转矩各自滞后时间常数使得功率满足标准的合理范围。图6为转速滞后时间常数在0.01~0.41s、转矩滞后时间常数在0.01~0.36s的理论计算结果,图中可以看到当转矩滞后时间常数在0.32s和0.33s时达到可决系数门限值,0.34s后数据超出可决系数门限。图7为图6局部放大图,当转矩滞后时间常数小于0.31s时,转速滞后时间常数小于0.41s即可;当转矩滞后时间常数为0.32s时,转速滞后时间常数需要小于0.31s;而当转矩滞后时间常数为0.33s时,转速滞后时间常数需要小于0.17s;当转矩时间常数大于0.34s后,转速滞后时间常数无论为何值都不能使功率满足EPA评价指标。

图5 UDDS工况功率标准对功率的要求Fig.5 Power requirement according to power index(UDDS)

图6 UDDS工况下EPA功率标准对转矩的要求Fig.6 Torque requirement according to power index(UDDS)

图7 UDDS工况下EPA功率标准对转速的要求Fig.7 Speed requirement according to power index(UDDS)

欧洲的NEDC循环工况的计算结果如表2所示,与UDDS循环工况相比,它的转速、转矩和功率的滞后时间常数范围更大,这是因为与NEDC工况相比,UDDS工况转速变化更为平滑但加速度变化更为频繁,相同滞后时间时UDDS计算得出的估量标准差更大,所以按照EPA标准UDDS允许的台架模拟控制最小带宽大于NEDC允许的最小带宽。

表2 允许滞后的时间常数Tab.2 Allowed lag time constant

4 模拟控制器设计

当加载电机的电流环简化为一阶环节时,加载电机的速度跟随控制系统如图8所示。

图8 加载电机速度跟随控制系统Fig.8 Speed tracking system based actuator

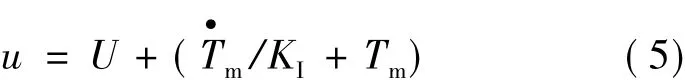

按照表2中控制器的误差容许范围设计一个容差控制器,考虑采用简单的PI调节器结合车用电机电磁转矩扰动前馈。首先令式(5)成立,将车用电机电磁转矩Tm前馈补偿:

式中,u为加载电机前馈补偿后的转矩控制命令;U为加载电机PI控制器生成的转矩控制命令;1/KI为加载电机电流环时间常数。同时PI控制方程记为:

式中,ki_sf、τp_sf为加载电机控制器PI参数。由此,令PI控制参数满足:

可以使速度跟随系统构成闭环偶极子,则其闭环传递函数可以近似为一阶系统:

令(Jm+Jd)/(ki_sfτp_sf)=0.05,则速度跟随系统设计为有时间常数为0.05s惯性滞后的跟随系统,可满足表2设计要求。

5 模拟效果验证实验

为了验证所设计模拟控制方法的有效性,本文进行了台架实物验证,实物装置如图9所示。

图9 车用电机和加载电机组Fig.9 Motor of vehicle and actuator

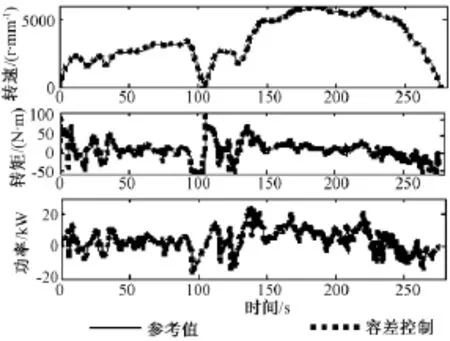

图10 UDDS循环工况测试结果Fig.10 Test result of UDDS drive cycle

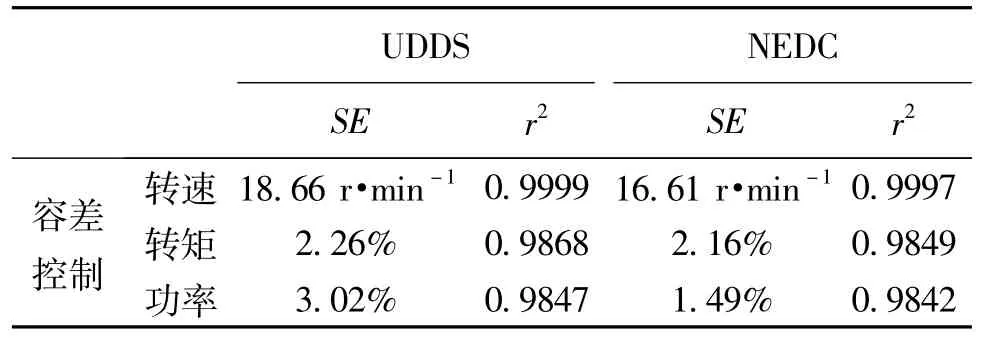

车用电机与加载电机同轴刚性连接,车辆参数详见文献[7],篇幅所限,仅展示部分测试结果。图10为UDDS工况前一部分的测试结果,可以看到,容差控制方法得到的转速、转矩和功率与参考值变化趋势一致。计算测试结果得到的可决系数r2和估量标准差SE如表3所示。表3结果与表1标准相比,在UDDS和NEDC工况下容差控制获得的评价指标均优于内燃机动态测试标准。

表3 实测数据指标Tab.3 Index of experimental test

6 结论

本文借鉴内燃机动态试验台评价指标,分析了电动汽车在正常行驶工况下动态负载模拟容许的控制误差,并据此设计合理的容差控制器。实物测试的结果表明,所设计的容差控制器能够实现电动汽车动力系统动态负载的准确模拟,涉及变量少,控制方法简单,且模拟精度优于内燃机动态试验台的评价指标。下一步工作需要考虑设计容差控制器满足电动汽车极端运行工况下动力系统动态负载模拟需求。

[1]M Rodic,K Jezernik,M Trlep.Use of dynamic emulation of mechanical loads in the testing of electrical vehicle driveline controlalgorithms[A].European Conference on Power Electronics and Applications[C].2007.1-10.

[2]R M Schupbach,J C Balda.A versatile laboratory test bench for developing powertrains of electric vehicles[A].IEEE 56th Vehicular Technology Conference[C].2002. 1666-1670.

[3]O Sung Chul.Evaluation ofmotor characteristics for hybrid electric vehicles using the hardware-in-the-loop concept[J].IEEE Transactions on Vehicular Technology,2005,54(3):817-824.

[4]CMa,M Xu,H Wang.Dynamic emulation of road/tyre longitudinal interaction for developing electric vehicle control systems[J].Vehicle System Dynamics,2010,49 (3):433-447.

[5]刘和平,战祥真,李红新,等(Liu Heping,Zhan Xiangzhen,Li Hongxin,et al.).惯量自补偿的纯电动汽车动力系统模拟试验台研究(Research on self-compensated inertia test rig of pure electric vehicle dynamic system)[J].电机与控制学报(Electric Machines and Control),2011,15(10):55-62.

[6]T Tuken,R R Fullmer,JVangerpen.Modeling,identification,and torque control of a diesel engine for transient test cycles[A].SAE International Congress and Exposition[C].Detroit,USA,1990.39-49.

[7]CHe,JZhang,LWang,et al.Dynamic load emulation of regenerative braking system during electrified vehicle braking states transition[A].9th IEEE Vehicle Power and Propulsion Conference[C].Beijing,China,2013. 127-131.

Dynam ic load emulation for electric vehicle powertrain based on error tolerance control

HE Cheng-kun1,2,WANG Li-fang1,ZHANG Zhong-shi1,ZHANG Jun-zhi3

(1.Key Laboratory of Power Electronics and Electrical Drives,Institute of Electrical Engineering,Chinese Academy of Sciences,Beijing 100190,China;2.University of Chinese Academy of Sciences,Beijing 100190,China;3.State Key Laboratory of Automotive Safety and Energy,Tsinghua University,Beijing 100084,China)

Dynamic load emulation for electric vehicle powertrain is an economical and efficient technology for the testing,researching and developing of powertrain,battery and energymanagement strategy of electric vehicles in a laboratory.But the problem thathow to coordinate emulation accuracy and complexity of controller needs to be dealt with for large-scale application.In this paper,the evaluation of engine dynamic test bench is refered to design the tolerance-error boundary of dynamic load emulation.A proper controller is designed according to the boundary.Experiments are conducted to test the designed controller.The experimental results show that the error tolerance controller can meet the requirements of economic evaluation of electric vehicles and it is effective and simple.

dynamic load emulation;powertrain;error tolerance control;electric vehicle;drive cycle

TM938.7

A

1003-3076(2015)06-0022-05

2014-07-03

国家科技支撑计划(2013BAG08B01)、国家自然科学基金(青年基金)(61104177)资助项目

何承坤(1986-),男,贵州籍,博士研究生,研究方向为车用电驱动电制动系统动态负载模拟技术;王丽芳(1971-),女,山西籍,研究员,博士生导师,研究方向为电动汽车车用电源与充电系统。