钢轨轨腰焊缝磨床的结构设计

2015-06-01朱绍军田锡龙董秀芬

朱绍军 田锡龙 董秀芬

(贵阳险峰机床有限责任公司,贵州 惠水 550601)

随着我国高速铁路技术的飞速发展,对钢轨焊接质量提出了更高的要求,尤其是在焊接接头外观质量方面,受到了越来越多的重视。对于焊接接头焊后打磨的处理工作,也提出了越来越多的功能需求,从传统意义的钢轨轨头外观平直度打磨和轨脚打磨工艺,扩展到了轨底打磨、轨腰打磨等工艺措施。长期以来,由于钢轨轨腰部分焊缝截面形状复杂,加工难度较大,国内外生产厂家少有涉足,一直是加工工艺技术上的难点和瓶颈,尚无成熟的工艺技术和生产设备。但在工厂焊接过程中,如果轨腰焊缝不进行彻底处理,焊缝推凸时产生的表面较深划痕或焊渣挤入物就不能有效消除,对于焊缝外观质量会产生较大影响,同时也会在焊缝承受疲劳载荷时带来不利影响。因此,研制出适应轨腰焊缝处理工艺的专用设备已成为一种必然需求。在这一思想指导下,笔者公司技术开发部与某铁路局合作开发了这款自动化程度高,功能齐备,作业效率高的钢轨轨腰焊缝打磨专用设备(参见图1效果图),在国内为首例设计制造,具有领先水平。

1 加工件介绍

该台设备要加工的工件为高速铁路无缝钢轨(轮廓尺寸如图2)。高速铁路的轨道由无缝钢轨组成,而钢厂生产的钢轨长度为每件100 m,因此需要把多件钢轨焊接成500~600 m一根的长钢轨。钢轨在焊接生产线上采用高频对接焊,焊后将留下高约2mm宽为20mm的焊缝凸起(以下简称焊缝),为了列车运行平稳以及减少焊接应力和定位、探伤等用途,焊缝必须修磨。目前,国内钢轨轨腰部分焊缝的磨削均采用人工手持砂轮机修磨,这种传统的修磨方式效率低,修磨后焊缝不平整,高度不均匀。为此,为提高磨削工效、提高成品质量,我们设计部门设计出用于磨削钢轨腰部两侧及轨脚两侧焊缝的磨床。

2 磨床主要结构及技术性能

如图3所示,机床由夹持定位装置、3组磨头(轨腰磨头、轨脚1:9斜面磨头、轨脚边磨头)、金刚滚筒修整装置、床身及拖板、防护罩壳等部件组成。

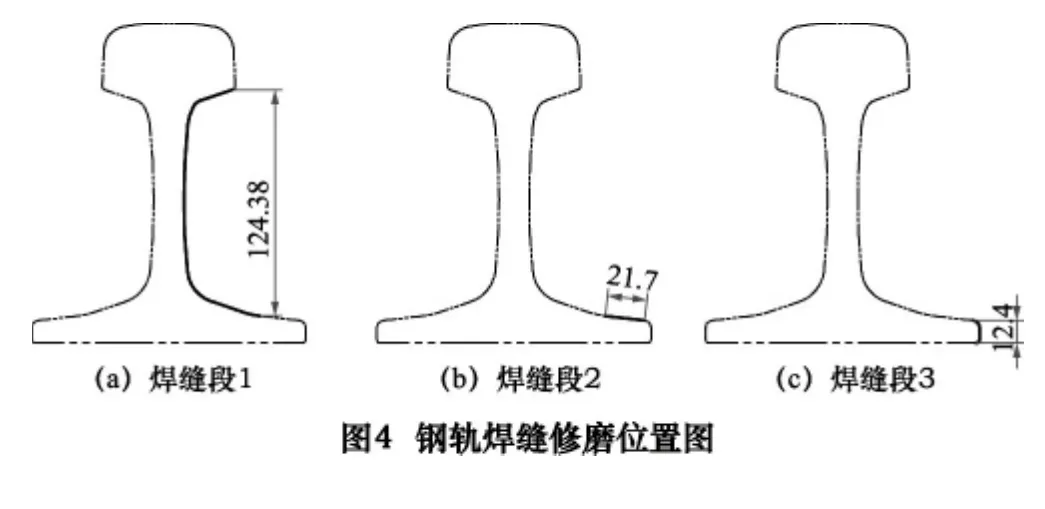

磨削共分3个工位(如图4),每个工位设计有2个磨头,分别磨削钢轨两侧:焊缝段1,由轨腰曲线磨头完成;焊缝段2,由轨脚1∶9斜面磨头完成;焊缝段3,由轨脚边磨头完成。焊缝段1和焊缝段3采用成型砂轮磨削,焊缝段2采用一个垂直于1:9斜面的杯形砂轮磨削。整个工作采用干磨方式,机床加防尘罩壳并加吸尘装置,达到环保要求。该设备采用西门子840D sl数控系统及1FK7系列交流伺服电动机分别控制各数控轴,达到自动磨削效果。

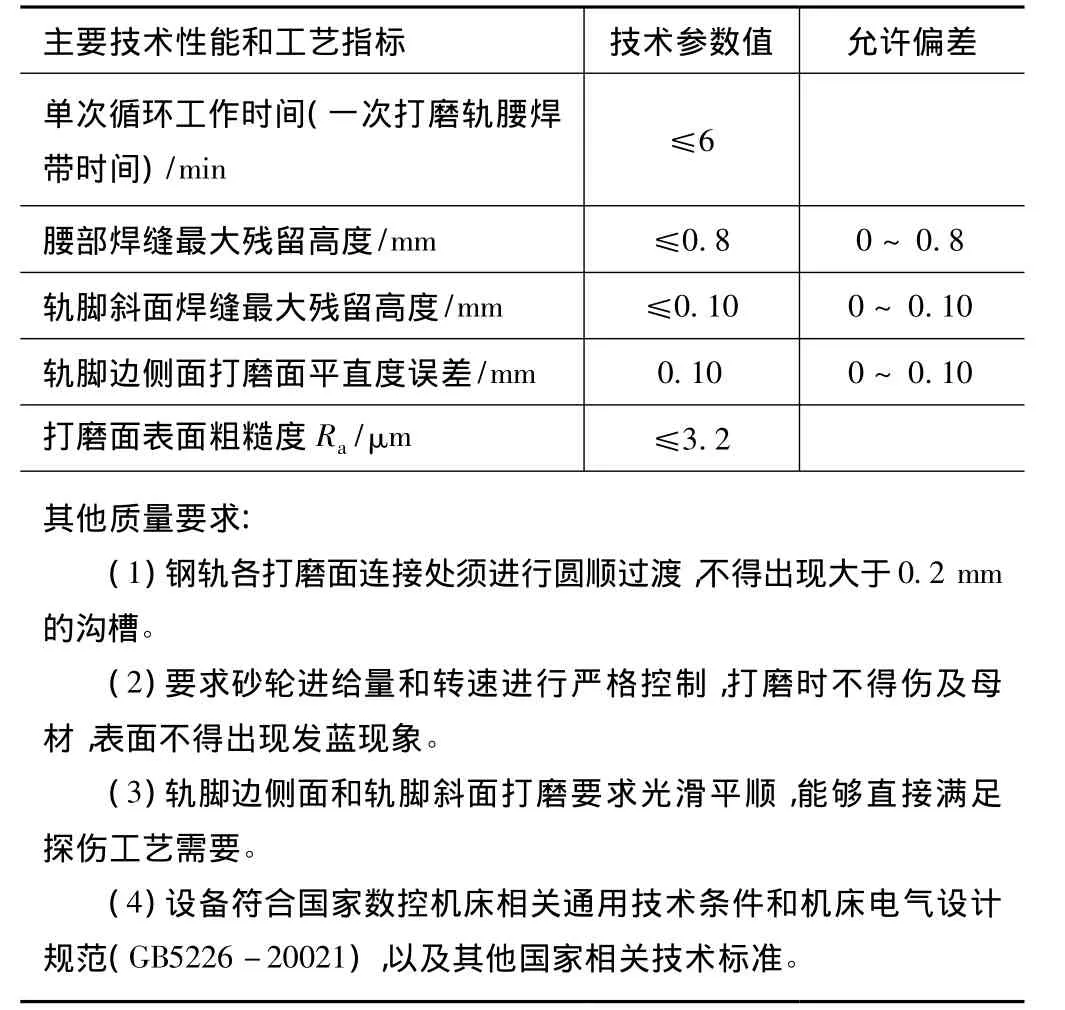

3 磨床主要技术性能指标见表1。

表1 磨床主要技术指标

3 主要功能部件介绍(图3)

3.1 床身结构

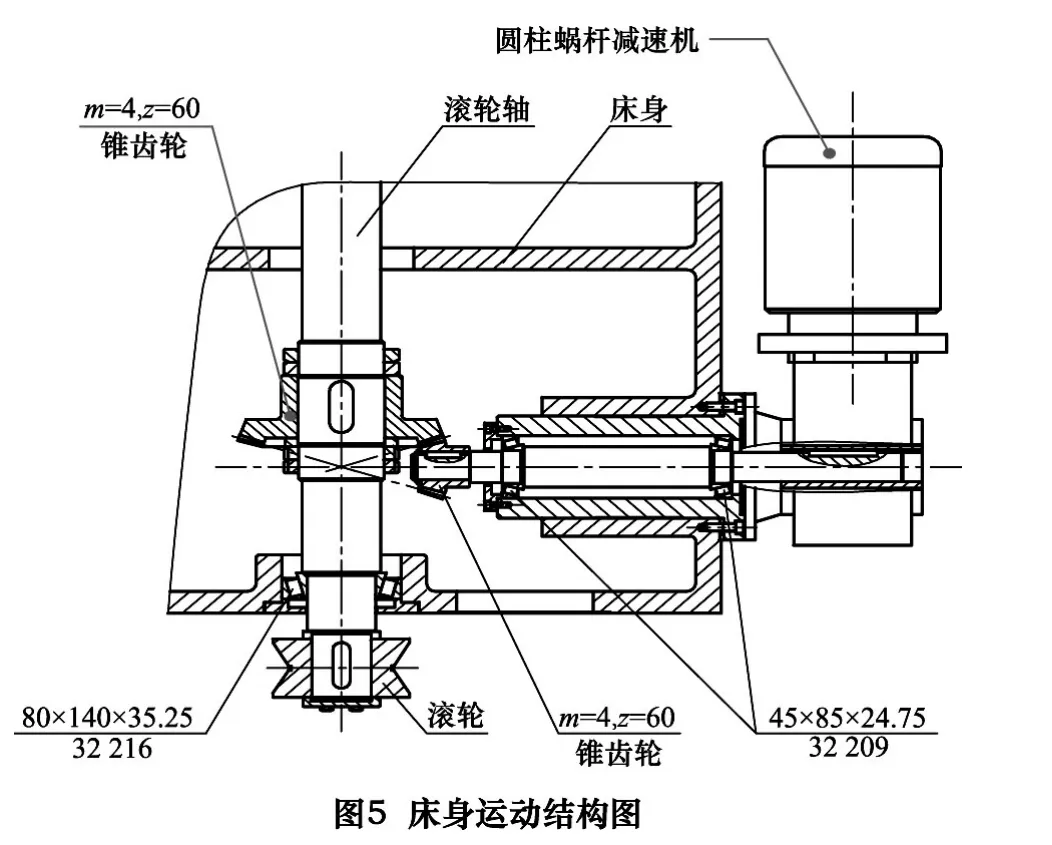

床身采用一次性整体浇筑铸件构成,具有较好的刚性和抗变形能力。为了便于设备移动,在带走行轨的基础上,配有3组滚轮(中间1组滚轮带有偏心套,偏心量为5mm,用于调整与另外两组滚轮的水平),通过减速机经过锥齿轮传动,驱动底座纵向移动,实现焊缝与设备的初步对位。床身移动结构见图5。

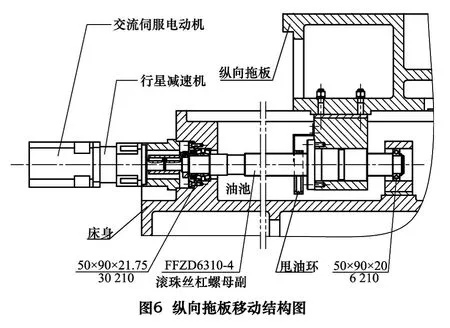

3.2 纵向拖板结构

纵向拖板共2件,分别安装在床身上平面的两组V-平导轨上,拖板导轨采用贴塑导轨。由安装在床身端面的伺服电动机经行星减速机减速后通过滚珠丝杠螺母副带动纵向拖板往复运动(见图6)。移动行程为1250mm。滚珠丝杠螺母副由安装在滚珠丝杠上的甩油环供油润滑。在纵向拖板上安装有行程开关,拖板运行到极限位置,碰到床身上的行程撞块后将停止运动。

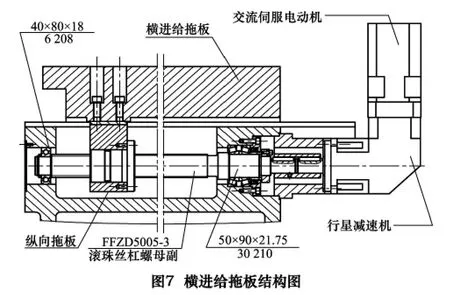

3.3 横进给拖板结构

横进给拖板共4件,分别安装在纵向拖板上平面的两组V-平导轨上,拖板导轨采用贴塑导轨,导轨润滑采用自动注油润滑,柔性风琴式防护罩防护。由安装在纵向拖板侧面的伺服电动机经行星减速机减速后通过滚珠丝杠螺母副带动横进给拖板运动,实现轨腰曲线磨头和轨脚侧面磨头的进给(见图7)。

在横进给拖板上设有行程撞块,横进给拖板运行到极限位置,碰到纵向拖板上的行程开关后将停止运动。行程撞块在出厂前已调整好,不得随意移动,以免损坏相关零件。

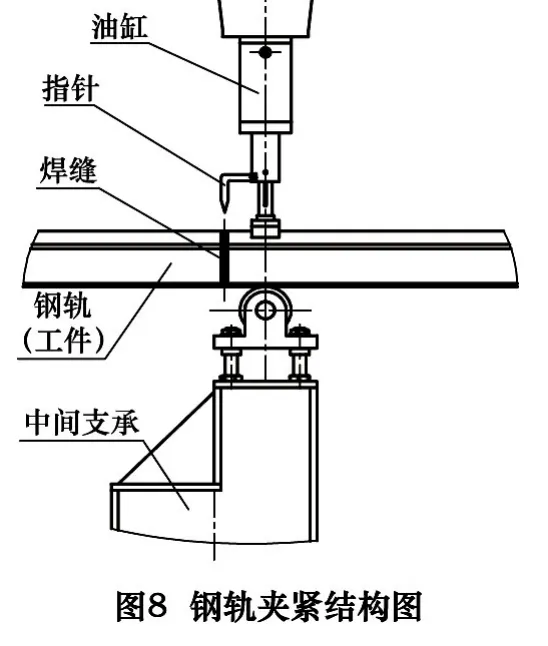

3.4 夹持定位装置结构

为了能够在加工过程中获得良好的定位基准,设备考虑了较为完善的钢轨(工件)夹持定位系统。整个钢轨被分成3个部位进行定位夹持,采用的均是液压夹紧方式,分别为设备两端轨腰夹持定位,焊缝中部轨顶与滚轮辅助定位(如图8)。

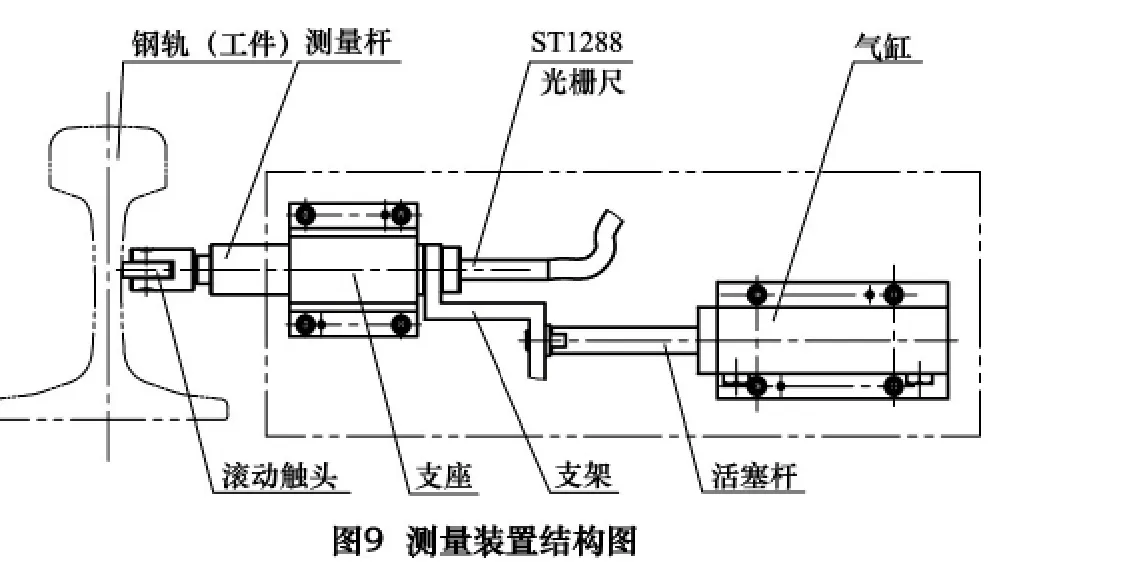

3.5 焊缝高度测量装置结构

设备在各钢轨(工件)磨削面共设有6套测量头组件,每个测量头组件分别由驱动气缸、直线短光栅组成,能够在打磨前后精确测量各打磨面焊缝高度,并将测量数据自动传送到各打磨头数控系统,指导各磨头自动实现焊缝打磨,并及时反映打磨后的实际效果(见图9)。

3.6 磨头结构

轨腰、轨脚1∶9斜面、轨脚边侧面等处的3个磨头除主进刀方向全部采用伺服控制外,所有磨头均安装在两侧带V型导轨的横向拖板上,该拖板同样采用伺服电动机经行星减速机减速进行驱动,打磨时能够带动所有磨头沿钢轨(工件)纵向往复运动,从而实现对钢轨焊缝的逐次打磨。该种打磨方式与其它加工方式相比,能够有效消除焊缝因钢轨错牙产生的台阶,更有利于提高对焊缝的打磨质量。

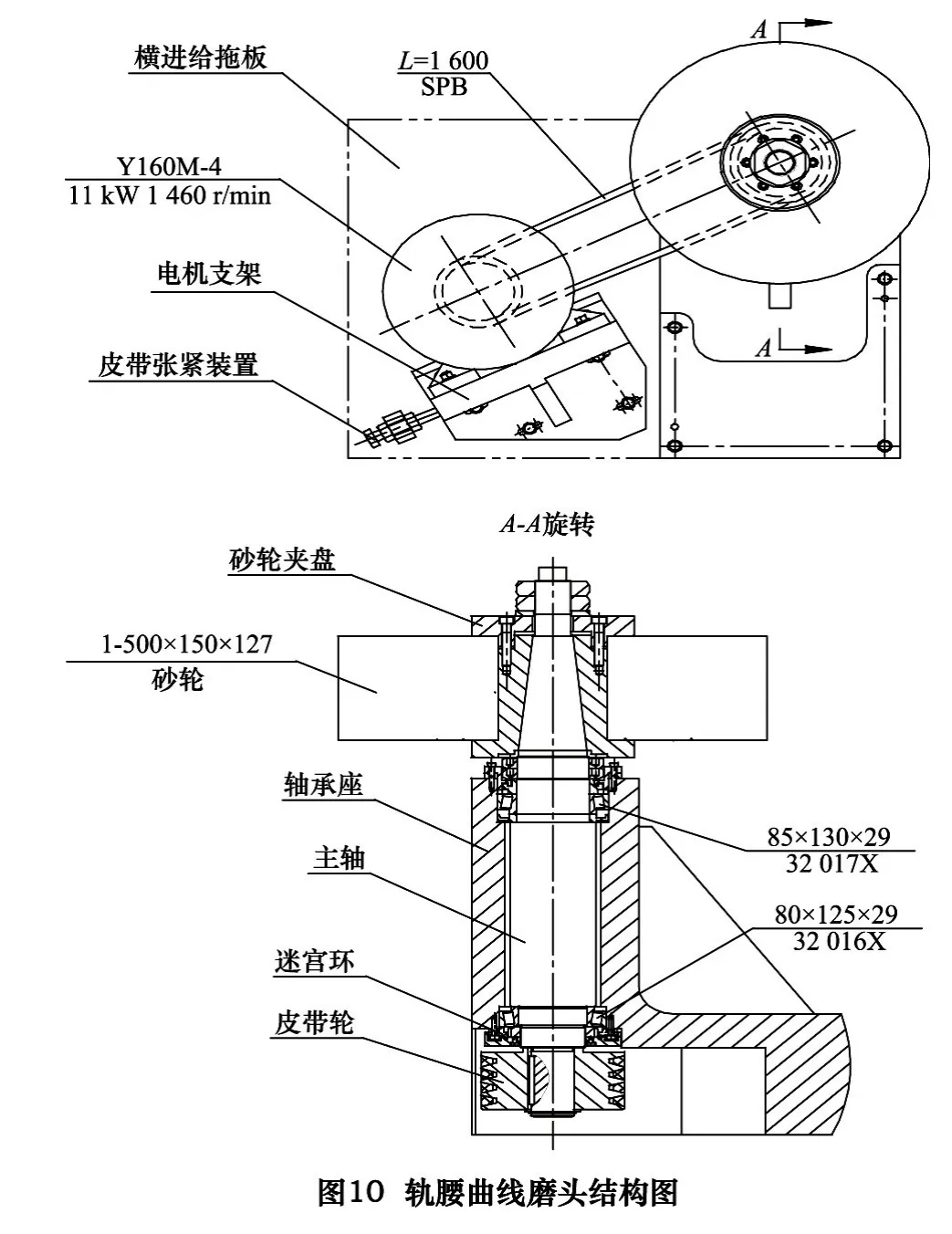

(1)轨腰曲线磨头结构

轨腰曲线磨头用于磨削轨腰曲线,该磨头共两套,分别安装在两侧的横进给拖板上,由轴承座、主轴系统、砂轮夹盘、砂轮、皮带、电动机支架、电动机、皮带张紧装置等组成,见图10。

(2)轨脚1∶9斜面磨头结构

轨脚1∶9斜面磨头用于磨削轨脚1∶9斜面。该磨头共两套,由立柱、磨头进给机构、轴承座、主轴系统、砂轮等组成,见图11。两件立柱分别安装在两件纵向拖板的上平面上,可随纵向拖板往复运动。立柱与纵向拖板的联接孔为腰形孔,中间设有导向键。如果磨头与钢轨在水平横向的相对位置不对,可松开联接螺栓进行调整,调整好后需要重新紧固。轴承座安装在立柱上,轴承座与立柱采用燕尾导轨联接,自动注油润滑。由安装在立柱上的伺服电动机经行星减速机减速后通过滚珠丝杠螺母副带动轴承座运动,实现轨脚1∶9斜面磨头的进给。在轴承座上也设有行程撞块,轴承座运行到极限位置,碰到立柱上的行程开关后将停止运动。

(3)轨脚边侧面磨头结构

轨脚边侧面磨头用于磨削轨脚两侧面,采用Y112M-4三相异步电动机通过3根SPB皮带带动磨头旋转。砂轮采用400×32×127的平形砂轮,该磨头与轨腰曲线磨头的结构形式和工作原理相似。

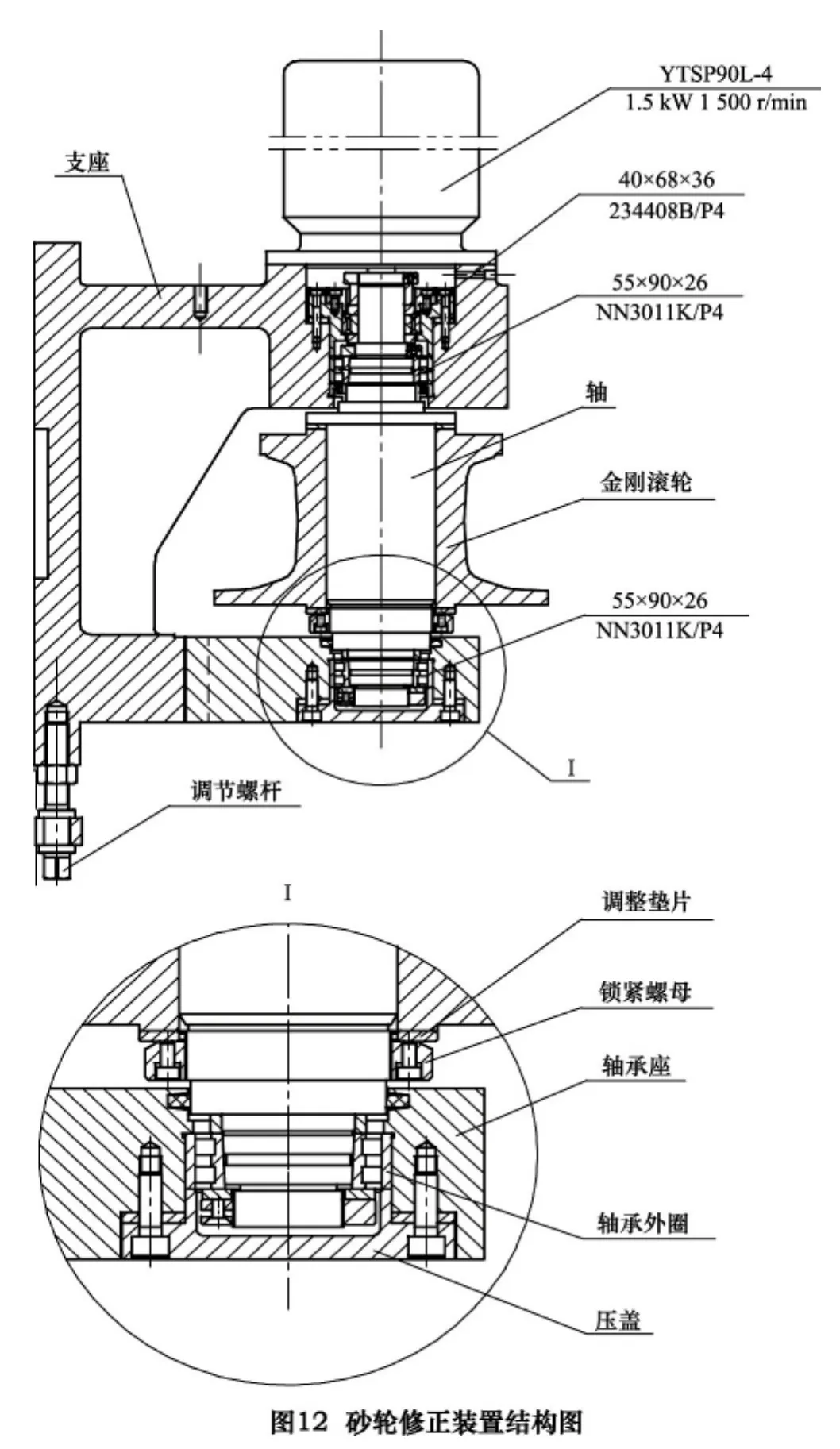

3.7 修整装置

修整装置安装在轨脚1∶9斜面磨头的立柱上,共3组,每组由金刚滚轮和驱动电动机组成,可以根据需要任意对轨腰磨削砂轮、轨脚斜面磨削砂轮、轨脚边侧面磨削砂轮进行自动修磨。金刚滚轮驱动电动机采用交流变频调速电动机,能够方便调节金刚滚轮的转速,以确保砂轮修磨后的精度(见图12)。

3.8 防护罩壳及吸尘装置

设备采用了全封闭的防护罩壳,两侧中部开有带夹胶玻璃的防护门,满足加工视线的需要,也防止砂轮等设备转动部件对操作人员的意外伤害,同时还起到了防止砂轮磨屑外溢、收集的作用。除尘装置:设备配备了大功率脉冲除尘设备,能够有效吸除打磨时产生的粉尘及气体,满足了环境保护和作业人员主要的劳动保护问题,改善了作业环境和操作条件。

3.9 集中润滑装置

设备配有集中式自动润滑泵和油侵式导轨,供油管路遍布各设备主要部件,由设备控制系统预先设定,能够自动确保各运动部件润滑充足。

4 结语

该设备采用了国家规范的机床设计结构和功能强大的西门子840D sl数控系统进行控制,磨削工艺先进合理,具有较高的标准化和自动化程度。当待磨削的钢轨焊缝由滚筒线输送到设备停放位置后,通过人工操作机床走行装置实现设备初步对位,再按下启动按钮,设备即可进行焊缝高度自动测量、自动对刀、自动进刀磨削、退刀等全部作业过程,从而一次性同时完成钢轨两侧焊缝自动磨削的工作任务。当各成型砂轮磨损后轮廓达不到精度要求时,操作者可以根据需要启动砂轮修整程序,设备可以自动完成各个成型砂轮的修磨,以保证磨削焊缝轮廓的准确性。目前,这种轨底、轨腰磨削加工的工艺措施,在国内尚属首例,同时,我们也可以根据用户的要求增加轨头、轨脚等部分焊缝的磨削工位,以适应生产的需要。轨头部分与火车车轮直接接触,轨头焊缝的磨削具有更高的要求,目前均由进口设备完成。增加该磨削工位可替代这种国外进口主流设备,解决进口设备配件供应困难、技术服务滞后、价格昂贵等问题,为提升我国钢轨焊接接头质量和加工装备水平做出贡献。

[1]谢家瀛.组合机床简明设计手册[M].3版.北京:机械工业出版社,1996.

[2]熊隽.挺柱自动装配设备的结构设计[J].制造技术与机床,2013(7):59-61.

[3]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1982.

[4](苏)帕列维可夫.机械制造业的组合可调整工艺装备[M].朱耀祥,汪士治,译.北京:机械工业出版社,1987.