磨削温度场建模及热传递分析与实验验证*

2015-06-01张东坤李长河贾东洲张彦彬

张东坤 李长河 贾东洲 张彦彬

(青岛理工大学机械工程学院,山东 青岛 266033)

磨削加工不同于车削和铣削等加工方式,由于切削厚度较小,砂轮与工件相互作用所作的功转化为热量,大约60% ~95%的热量被传入工件,仅有不到10%的热量被磨屑带走[1]。传入工件的热量来不及传入工件深处,在工件表面层积聚形成局部高温,当温度超过某一临界值时,就会引起表面热损伤,如表面氧化、烧伤、残余应力和裂纹等,最终会降低工件的可靠性和砂轮的使用寿命。因此,研究磨削加工中工件表面的冷却换热具有重要意义。

在实际生产中,广泛采用向磨削区供给大流量磨削液的浇注式供液法,有效降低磨削区的温度。早在20世纪60年代,哈工大的侯镇冰、上海交通大学的贝季瑶[2]就开始了磨削温度的理论研究,推导了计算磨削区温度的公式。金滩教授[3]在研究高效深切磨削技术时,对高效深磨的传热机制进行了系统的理论研究,分别用均布和三角形分布热源假设,建立了倾斜移动热源的3种传热模型。南京航空航天大学李伟博士[4]根据热源形状的不同,求出了干磨和湿磨两种工况下温度场分布的解析解。但由于砂轮高速旋转形成的气障等原因,大量磨削液很难进入砂轮和工件界面,实际进入砂轮和工件之间界面的有效流量率仅为5% ~40%[5];造成大量磨削液浪费,增加了磨削液的供给及处理成本,对环境也造成极大的危害。

综合浇注式磨削和干式磨削的优点,提出微量润滑磨削的概念[6]。在高压气体中混入微量的润滑液,借助高压气流与微量的润滑油混合雾化后注入高温磨削区域。磨削液用量一般仅为0.03~0.2 L/h(传统湿法磨削的用量为20~100 L/min),可有效减小刀具与工件、刀具与切屑之间的摩擦,防止粘结,延长刀具寿命,提高加工表面质量。Baheti[7]从生态环保的角度研究了微量润滑在磨削加工中的应用,研究表明:和传统的浇注式湿磨相比,微量润滑磨削磨削液使用成本降低65%,减少设备投资22%,而且通过使用自然降解的合成酯作为润滑液,最大限度地降低了磨削液对环境和人体的危害。Silva[8]等人研究了干磨削、浇注式磨削以及微量润滑条件下,不同冷却条件下加工工件的表面完整性、磨削温度和砂轮磨损对比,结果表明,微量润滑提供了有效的润滑,磨削温度与干磨削相比有明显降低,但和浇注式磨削相比冷却效果明显不足。王爱玲教授[9]在精密数控磨床上进行了微量油膜附水滴加工液与乳化液、可溶液及微少量水雾和微量油雾加工液的极小切深磨削加工对比试验。研究表明,微量油膜附水滴加工液的冷却性能不及传统加工液,却具有良好的润滑性能,在提高加工精度和砂轮寿命方面具有明显的优势,但这种加工方法由于油膜附水滴的换热能力很有限,满足不了高磨削区温度强化换热的需要。

20世纪末,伴随着纳米流体的提出,在磨削加工领域也产生了纳米粒子射流微量润滑磨削[10-11]。将纳米级固体粒子、润滑液(油或油水混合物)与压缩气体混合雾化后以射流的形式喷入磨削区,磨削液的消耗量仅为单位砂轮宽度30~100 mL/h,供给气体压强为0.4~0.6MPa。对纳米粒子射流应用于磨削的冷却效果,各国专家学者也进行了理论分析和实验验证。B.Shen[12]通过实验研究微量润滑磨削液中添加Al2O3或其他纳米粒子以及不同浓度的纳米粒子做对比研究纳米粒子的磨削性能,表明由于纳米粒子的润滑特性和高导热性使得工件的表面质量和砂轮的使用寿命明显提高,与微量润滑磨削相比磨削温度也有所降低。Cong Mao、刘占瑞[13-14]对纳米粒子射流微量润滑磨削进行实验研究,研究结果证明纳米粒子射流微量润滑磨削温度的冷却效果与微量润滑相比有所改善。Kalita P.[15]实验研究在不同磨削液基液中添加MoS2纳米粒子对微量润滑磨削性能的影响。在微量润滑的基础上添加了纳米粒子后,冷却效果得到改善,纳米粒子在砂轮与工件界面提高了润滑效果。

1 温度场建模

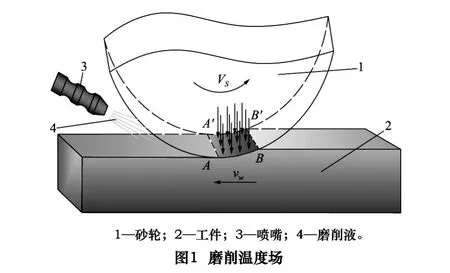

磨削过程中,磨削热是由砂轮表面上与工件接触的所有磨粒与工件相互作用综合得到的。在磨削区产生热量聚集形成磨削温度场,如图1。

以Jaeger[16]于1942年提出的磨削运动热源的理论为基础,磨削接触弧区ABB,A,为带状热源,几何接触长度lg与砂轮当量直径ds和磨削深度ap有关,lg=,计算时近似实际接触长度。由砂轮输入的能量转变为磨削能,通过砂轮与工件相互作用,除极少部分表面能、应变能之外极大多数都在磨削区转化为热能。分布在整个磨削接触区单位时间单位磨削宽度的总热流量密度 q″total为:

式中:Ft为切向磨削力,vs为砂轮线速度,lg为几何接触弧长,b为磨削宽度。

1.1 干磨削温度场

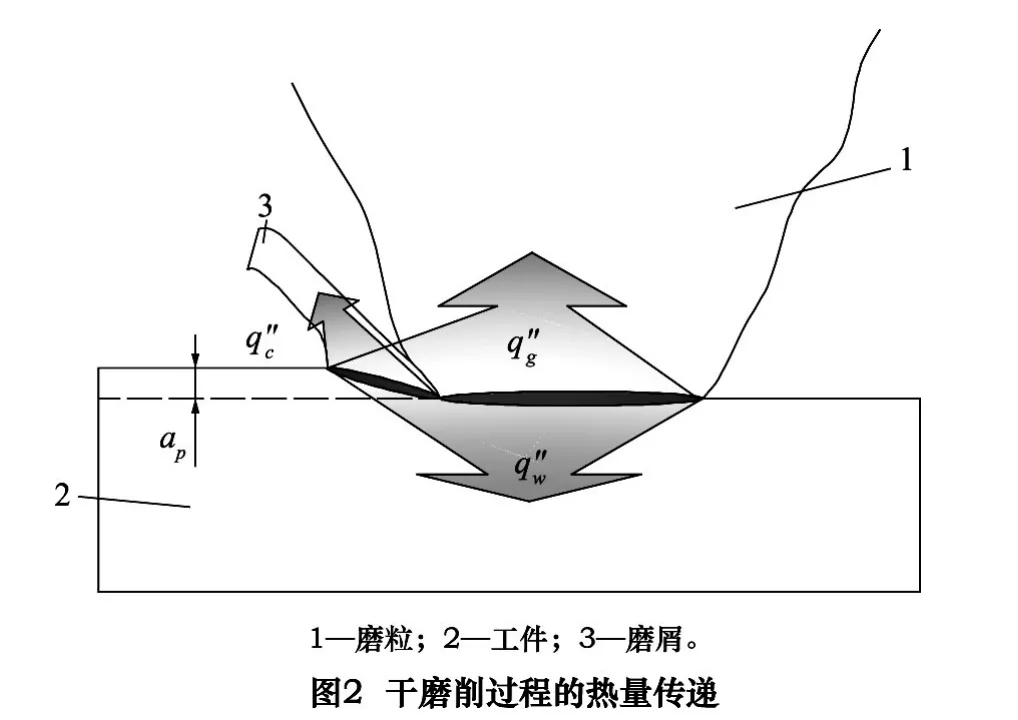

Outwater和Shaw[17]提出在磨削过程中的热源来自3个界面:磨粒/工件界面、磨粒/磨屑界面、工件/磨屑之间的剪切面。通过在这3个界面的摩擦和塑性变形产生热,在磨粒/工件和磨粒/磨屑界面产生摩擦热,工件/磨屑剪切界面和磨粒/工件界面产生塑性变形。在干磨削过程中的热量传递示意图如图2所示。

在该模型中热量被认为是在工件/磨屑的剪切界面和在磨粒/工件界面产生,产生的总热流量值为q″total=q″sh+q″wf,热量产生的瞬间会由两个界面向接触界面的两个物体以导热的方式进行热量传递,工件/磨屑剪切界面产生的热量q″sh瞬间传递到磨屑、工件和磨粒上。传入磨屑的热流q″c由磨屑脱落带走,从工件/磨屑剪切界面传入工件的热,将其看作是磨粒/工件界面热源的一部分,在磨粒/工件界面产生的热流密度为q″wf,总热流量可重新划分为磨粒/工件界面产生的热和传入磨屑的热,表示为 q″total=q″wf+q″c。

磨粒/工件界面的热量将会传递到工件和砂轮上,可以表示为 q″wf=q″g+q″w,q″g为传入磨粒的热,q″w是传入工件的热。因此在干磨削情况下工件的能量分配为:εdry=q″w/q″total。

1.2 湿磨温度场

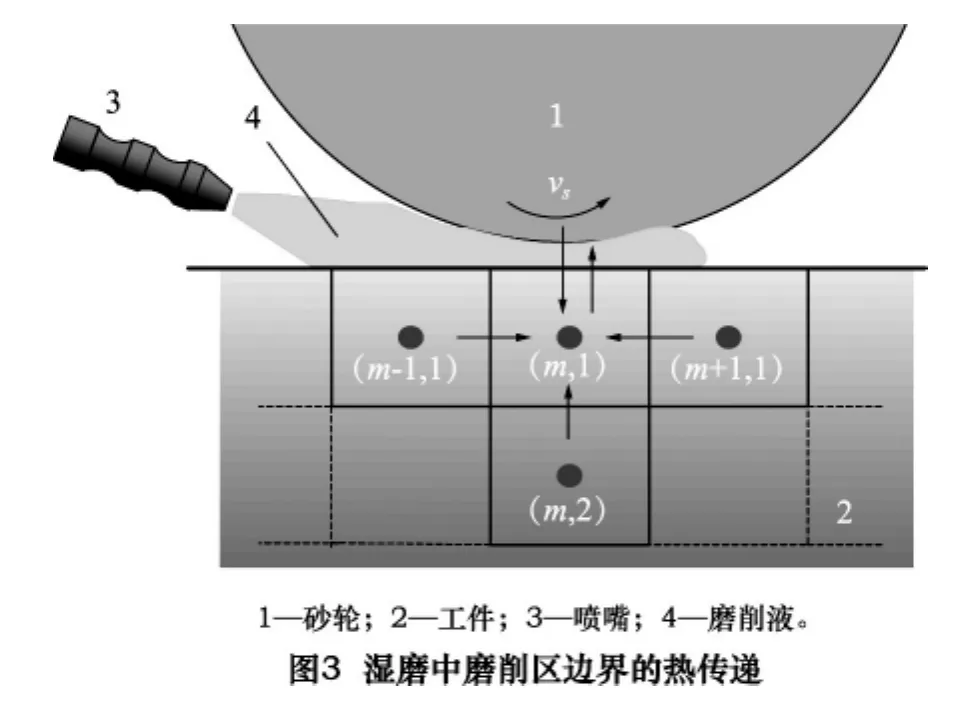

在使用磨削液润滑冷却的湿磨环境中,在磨削液的对流换热作用下,磨粒/工件界面产生的磨削热一部分留在工件基体,一部分被磨削液带走。从微观角度分析,将工件与砂轮作用的磨削区区域网格划分,每一个网格使用一个节点代替,相邻节点、节点与砂轮以及节点与磨削液间的能量传递如图3。

在磨削区,节点间的热传导、砂轮/工件界面的热流、节点自身的温升以及磨削液的对流换热之间能量守恒,表示为:

式中:ρ为工件密度;c为工件的比热容;Tm,1为节点(m,1)的温度;Ta为磨削液温度;q″为磨粒/工件界面热流密度;V0=ΔxΔz为网格体积,Δx=Δz;A=Δx为网格间表面积;G为综合传热系数,G=[1/h+Δz/(2k)]-1;h为磨削区表面对流换热系数;k为工件的导热系数。

以节点(m,1)为参考对象,节点(m -1,1)、(m,2)、(m+1,1)与节点(m,1)间的热传导表示为:

其中:Tm-1,1、Tm+1,1、Tm,2为相邻网格对应节点的温度。

将式(3)、(4)、(5)代入式(2),经过时间 Δt后节点(m,1)的温度整理为:

式中:α为热扩散率;α=λ/(ρc);λ为热导率。

由式(6)中可知,前两项表示工件内节点间的热传导,第三项表示由砂轮的输入功率引起的热流对工件表面的温度影响,最后一项表示在使用磨削液时工件表面与磨削液之间的对流换热。在磨削区工件的表面温度即节点(m,1)的温度Tm始终大于磨削液的温度Ta,因此Ta-Tm<0。在干磨削时,不使用磨削液进行冷却,即式(6)中的对流换热项=0,在其他磨削参数不变的情况下,由式(6)推导出的结果对比显示节点(m,1)在湿磨时得到的温度明显低于干磨削时的温度,因此相应的由磨粒/工件界面产生的磨削热传入工件的能量比例系数在湿磨条件下与干磨削条件下也有明显的降低。

2 纳米粒子射流微量润滑磨削

为进一步降低磨削区温度,在微量润滑的基础上向磨削液中添加纳米粒子形成纳米粒子磨削液,其导热系数比纯基液磨削液增大,从而提高磨削液的换热能力。纳米粒子射流微量润滑磨削示意图如图4。

磨削液中添加纳米粒子后,磨削区温度场的热量分配也将发生变化,砂轮/工件界面产生的总热量q″total会以传导、对流的形式进行分配和转移,包括传递到工件的热 q″b,流向磨粒的热 q″g,流入磨屑的热 q″c,传入工件上的热一部分将会留在工件基体上q″wb,一部分会被磨削液带走q″f,磨削液包括基液和纳米粒子,q″f分别进入磨削液 q″ff和纳米粒子 q″fp。从而热流的分配关系为[18]:

在磨削液与工件接触的流体层,根据傅里叶导热定律,沿工件表面x处法向热流密度的变化值等于该点处单位面积与流体之间的对流换热量,即可得到磨削区磨削液对流换热微分方程:

式中:kf为磨削液的热导率(导热系数);(∂t/∂y)w,x为工件表面法向温度变化率;tw为工件温度;tf为磨削液温度。

由式(8)可知,磨削液换热系数的大小将取决于磨削液的导热能力和温度分布,特别是贴近工件表面处的流体温度变化率。磨削液导热系数越大,由磨削液带走的热量就越大,留在工件的热量越少,工件表面温度越低。

纳米粒子射流微量润滑磨削与微量润滑磨削相比,正是由于磨削液的导热系数变化将会影响磨削温度场中进入工件的热量占总热量的分配比例系数R的变化。利用线性化模型计算出单位时间内由热对流传入工件、砂轮和磨削液的能量分别表示为:

式中:θm为温度场温度;Ar/A为砂轮与工件的实际接触面积与名义接触面积之比;φ为纳米粒子体积分数。

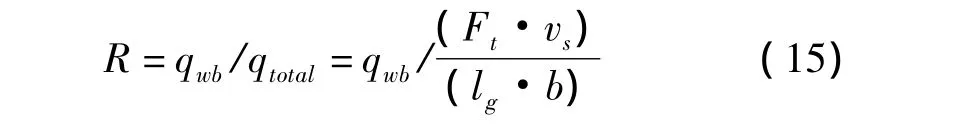

根据Hahn提出的单颗磨粒计算模型,忽略对流散失热量和传入到磨屑的热量,由砂轮/工件界面传入工件的能量比例系数R表示为[19]:

由式(11)和式(12)可以看出,在干磨削时磨削液没有分配能量,Ef=0,得到的能量比例系数R最大。浇注式磨削利用大流量的磨削液得到较小的能量比例系数R。磨削液中加入体积分数为φ的纳米粒子后,由于纳米粒子的热导率λ、密度ρ、定压比热cp比磨削液基液的各项参数值要大,使得磨削液的导热系数将增大,换热能力增强,根据固体换热理论,纳米粒子射流微量润滑磨削比微量润滑磨削时传入磨削液的热量Ef也将增加,因此传入工件的能量比例系数R也会相应减小。

综合上述分析,在纳米粒子射流微量润滑磨削时工件表面的平均温度可近似表示为:

式中:q0为热源强度;佩克莱数L=vl/α;热扩散率α=λ/(c·ρ);Ee为比磨削能。

通过在磨削液中添加纳米粒子后,磨削液的导热系数增大,使对流换热系数变大,传入磨削液的热量Ef增加,传入工件的能量比例系数R减小,进而得到的工件表面温度减小,从而达到纳米粒子射流冷却的效果,实现降低磨削区工件表面温度的目的。

3 实验设备及条件

为研究砂轮/工件界面的磨削区在磨削液冷却作用下的温度变化效果,选取干磨削、浇注式、微量润滑、纳米粒子射流微量润滑4种冷却方式进行磨削实验,并对4种冷却方式实验测得的磨削区温升进行对比。实验采用的磨削参数如表1,冷却条件如表2,实验装置采用数控平面磨床K-P36,如图5。

采用Thermovision A20红外热像仪测量磨削区温度,YDM-Ⅲ99三向测力仪测量磨削力。实验测试系统如图6所示。

图7所示为在4种冷却润滑条件下的磨削温度对比,在不同冷却条件下,工件表面的最高温升不同,说明由砂轮-工件界面进入工件的热量比例不同。从图7a中可以看出在干磨削时工件表面最大温升达到385℃左右;图7b浇注式磨削的最大温升在4种冷却条件下最低,约为250℃;而在微量润滑冷却条件下,如图7c,磨削的最大温升约为345℃,虽然没有浇注式低,但在磨削液用量上减少了90%以上;纳米粒子射流微量润滑条件下的最大温升介于微量润滑和浇注式之间,如图7d,约290℃左右,是在微量润滑的基础上向磨削液中添加了纳米粒子,在高压气体作用下形成纳米粒子射流,利用纳米粒子磨削液的导热系数大于纯基液磨削液的导热系数,从而增强磨削液在磨削区工件表面的对流换热能力,使工件表面的磨削温升得到进一步降低,改善了微量润滑冷却不足的缺陷。同时,在磨粒/工件界面的纳米粒子起到的“微轴承”作用、均布载荷作用、保护液膜作用同样起到减少磨削热的产生,对降低磨削加工表面温度防止工件烧伤保证工件表面质量起着重要作用[20]。

表1 磨削实验条件

表2 磨削冷却条件

在4种冷却条件下测得的工件表面最大温升存在着显著的差异,这主要体现在传入工件的能量的不同。结合磨削工况,借助Guo和Malkin的理论公式即可得出传入工件的能量[21]:

式中:β为常数,取决于热源的形状,在平面磨削中常用三角形热源,取β=1.06。

因此传入工件的能量占总能量的比例,即能量比例系数R可表示为:

通过结合式(14)、式(15),将实验测得的最大温升代入即可得到在各种冷却条件下传入工件的能量比例系数,4种冷却条件下的能量比例系数对比如图8。

结合图7、图8,干磨削时的最大温升最高,相应的能量比例系数也最大,达到61.7%;浇注式冷却条件下的能量比例系数最小,为40.06%,微量润滑磨削与干磨削相比最大温升有所缓解,能量比例系数为55.29%;纳米粒子射流微量润滑条件由于纳米粒子的加入,使得能量比例系数小于微量润滑,与浇注式较接近,为46.47%,也是目前磨削加工中仅次于浇注式最有效的冷却方式。

4 结语

建立了磨削热模型,分别分析了在干磨削、湿磨以及微量润滑磨削温度场中由砂轮/工件界面产生热量的传播途径,从微观角度理论推导了工件的表面温度并根据公式进行理论对比,计算了纳米粒子射流微量润滑条件下的能量比例系数并与其他冷却条件进行对比;保持磨削参数不变的情况下,选取4种冷却条件进行磨削实验研究,实验结果表明纳米粒子射流微量润滑磨削得到的磨削温升介于微量润滑磨削和浇注式磨削之间,这是主要由于一方面在磨削液用量上减少了90%以上,得到的温升比浇注式稍高,另一方面添加了纳米粒子,增大了磨削液的导热系数,改善了微量润滑磨削的冷却效果,并计算出4种冷却条件下的能量比例系数,纳米粒子射流微量润滑条件下的能量比例系数达到46.47%,比较接近浇注式,综合考虑经济、环境、效率等因素,证实研究纳米粒子射流微量润滑磨削具有重要意义。

[1]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[2]周德旺,周志雄,毛聪,等.平面磨削温度场三维有限元仿真及其实验研究[J].制造技术与机床,2008(12):76-81.

[3]金滩.高效深切磨削技术的基础研究[D].沈阳:东北大学,1999.

[4]王霖,秦勇,刘镇昌,等.磨削温度场的研究现状与发展趋势[J].工具技术,2002,36(6):7-10.

[5]Ebbrell S.,Woolley N H,Tridimas Y D,et a1.The effects of cutting fluid application methods on the grinding process[J].International Journal of Machine Tools and Manufacture,2000,40(2):209-223.

[6]Hewson W D,Gerow G K.High performance metal working oil:U.S.,Patent 5958849[P].1999-09-28.

[7]Baheti U,Guo C,Malkin S.Environmentally conscious cooling and lubrication for grinding[C].Proceedings of the International Seminar on Improving Machine Tool Performance,1998,2:643 -654.

[8]Silva L R,Bianchi E C,Catai R E,et al.Study on the behavior of the minimum quantity lubricant-MQL technique under different lubricating and cooling conditions when grinding ABNT 4340 steel[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2005,27(2):192-199.

[9]王爱玲,魏源迁,祝锡晶,等.油膜水滴加工液的磨削性能[J].机械工程学报,2005,41(1):208-211.

[10]Choi S U S.Enhancing thermal conductivity of fluids with nanoparticles[J].New York:ASME,1995:99-103.

[11]Barczak L M,Batako A D L,Morgan M N.A study of plane surface grinding under minimum quantity lubrication(MQL)conditions[J].International Journal of Machine Tools and Manufacture,2010,50(11):977-985.

[12]Shen B,Shih A J,Tung S C.Application of nanofluids in minimum quantity lubrication grinding[J].Tribology Transactions,2008,51(6):730-737.

[13]Mao Cong,Zhou Hongfu,Huang Yang,et al.Analysis of heat transfer coefficient on workpiece surface during minimum quantity lubricant grinding[J].The International Journal of Advanced Manufacturing Technology,2013,66:363-370.

[14]刘占瑞,李长河.纳米氧化锫陶瓷精密磨削温度场建模及有限元仿真[J].制造技术与机床,2010(9):20-25.

[15]Kalita P,Malshe A P,Jiang W,et al.Tribological study of nano lubricant integrated soybean oil for minimum quantity lubrication(MQL)grinding[J].Transactions of NAMRI/SME,2010,38:137 -144.

[16]Brinksmeier E,Aurich J C,Govekar E,et al.Advances in modeling and simulation of grinding processes[J].CIRP Annals - Manufacturing Technology,2006,55(2):667-696.

[17]Rowe W B,Morgan M N,Black S C E,et al.A simplified approach to control of thermal damage in grinding[J].CIRP Annals - Manufacturing Technology,1996,45(1):299-302.

[18]Rowe W B,Black S C E,Mills B,et al.Grinding temperatures and energy partitioning[J].Proceedings of the Royal Society of London.Series A:Mathematical,Physical and Engineering Sciences,1997,453(1960):1083-1104.

[19]李伯民,赵波.现代磨削技术[M].北京,机械工业出版社,2003.

[20]杨海奎,马世宁.纳米材料固体润滑干膜摩擦学性能研究[J].中国表面工程,2000,13(4):32-33.

[21]Guo C,Malkin S.Heat transfer in grinding[J].Materials Proc.Manuf.Sci.,1992(1):16-27.