挤压态Mg-Zn-Nd医用镁合金的组织与性能研究

2015-06-01李军雷谭丽丽杨柯

李军雷,谭丽丽,杨柯

中国科学院金属研究所,沈阳 辽宁110016

挤压态Mg-Zn-Nd医用镁合金的组织与性能研究

李军雷,谭丽丽,杨柯

中国科学院金属研究所,沈阳 辽宁110016

本文设计并制备了一种新型的M g-Zn-Nd系列医用镁合金,合金经挤压变形后,对合金的微观组织、力学性能以及降解性能进行了研究。结果表明,Nd元素可以显著细化再结晶晶粒尺寸;由于Nd元素对于镁合金堆垛层错能的影响,使合金的塑性变形性能大幅度改善。另外,Mg-Nd第二相的存在有助于提高合金的耐腐蚀性能,使合金呈现出均匀腐蚀的特点。

Mg-Nd-Zn合金;挤压变形;力学性能;降解性能

0 前言

镁合金作为医用金属材料使用时,在某些情况下,材料需要经历较大的塑性变形过程。比如镁合金心血管支架在进行介入手术过程中,首先需要经受压握,使支架贴附于球囊,然后利用传输装置运送至血管中发生病变的部位,再利用球囊的膨胀使支架扩张,从而扩开发生狭窄的血管,最后把携带球囊的导管抽出体外,完成支架介入手术。由此可见,支架在此过程至少经历了压握与扩张的过程。文献报道美国波士顿科学公司生产的NIRTM支架在这一过程中网丝局部可能需要经受0.4~0.5的应变[1],而大部分变形镁合金的最大应变也只有0.2左右,不可能满足这么大的应变。为了满足镁合金作为心血管支架材料使用的目的,一方面需要通过设计和开发具有更大塑性变形能力的镁合金新材料,另一方面需要对心血管支架的结构进行优化,降低支架使用过程中的应变量。另外,随着人们对于可降解医用镁合金材料研究的持续进行,其可能的应用领域不断被扩展,对镁合金材料各方面性能的要求也越来越高。比如镁合金用于制作可降解金属缝合线材料时,缝合线在打结时,在要求塑性变形性能较高的同时,也要求材料具备一定的强度;镁合金用于制作可降解金属吻合钉时,在要求材料强度较高的同时,还要具备一定的塑性[2-3]。而现有商用镁合金材料都很难满足以上要求,因此开发新型的可降解镁合金材料具有重要意义。

文献[4]报道,挤压态Mg-2Nd合金表现出高达30%的拉伸延伸率与缓慢均匀的降解速率,但是材料的断裂强度只有193 MPa,比较高的塑性变形性能使Mg-2Nd合金在心血管支架、食道粘膜支架等方面具有良好的应用前景。Zhang等[5]发现,通过改变挤压温度及热处理工艺可以改变Mg-3Nd-0.2Zn-0.4Zr合金的显微结构,从而可优化其力学性能,材料的拉伸延伸率最高可以达到26%,抗拉强度达到245 MPa。Mg-Nd变形镁合金普遍表现出较高的塑性,这是因为Nd固溶于镁合金中,可以大幅降低镁合金的晶间层错能,使非基面滑移变得容易起来[6]。

Zn元素是人体中必须的微量元素之一,在人体生长发育、生殖遗传、免疫、内分泌等重要生理过程中起着极其重要的作用。同时,它还是镁合金中常用的合金元素之一,具有显著的固溶强化效果,并且还可以提高镁合金的腐蚀电位,提高其耐蚀性[7]。为此本文中通过在Mg-Nd合金中添加适量Zn元素来弥补Mg-Nd合金强度较低的不足,期望新的Mg-Nd-Zn合金在保持良好的塑性变形能力的同时,还具备较高的强度,满足镁合金用于制作缝合线、吻合钉等植入物产品的性能要求。本文重点研究了Zn含量变化对铸态及挤压态Mg-2Nd-x Zn(x=0.2, 1.0, 2.0)合金和Mg-0.5Nd-x Zn(x=2.0, 4.0, 6.0)合金的微观结构、力学性能以及腐蚀性能的影响。

1 实验材料

1.1 挤压态合金制备

本文所设计的新型镁合金成分见表1,采用合金化的方法,制备了一系列的Mg-Zn-Nd合金铸锭。

表1 新型镁合金的化学成分

为了使镁合金棒材的挤压可以顺利进行,挤压前对铸锭进行了均匀化退火处理。棒材的挤压在3MN立式挤压机上进行。选取的挤压参数为:铸锭预热温度为653 K,预热时间为1 h,挤压温度为663 K,入口处挤压速度为20 mm/s,挤压比为64:1。在挤压凹模和挤压套筒内部均匀涂上油剂石墨来减小坯料与模具之间的摩擦,起到润滑作用,从而利于合金的挤压变形,改善挤压棒材的表面质量。

1.2 组织与性能分析

镁合金的实际化学成分通过电感耦合等离子体分析仪(ICP-AES,Optima7300DV, PerkinElmer,USA)来测定,每种成分的合金分别取屑50 g用于ICP成分分析。采用OLYMPUS-GX71金相显微镜来观察铸态及变形态合金的显微组织,在莱卡型显微镜下进行金相组织观测,选择合适的参数拍照。对于每种合金,选取6张具有代表性的金相照片进行晶粒尺寸及第二相含量的测定。根据ASTM E112-G6标准,采用直线截取法进行晶粒尺寸大小的测定。本文采用附带铜Kα射线源的X射线衍射仪(XRD,D/max 2500 Diffractometer)测定分析镁合金中的相组成。采用HITACHIS-3400N型扫描电子显微镜观察合金的微观组织特征与断口形貌,并用能谱仪(EDS)确定相的原子组成。从镁合金挤压棒材上取样,通过机加工制备M10标准拉伸试样从。拉伸试样平行段长度30 mm,直径5 mm。棒材的室温拉伸试验在ZwickZ050万能拉伸机上进行,拉伸速率1.0 mm/min,每组至少采用5个平行试样。电化学测试试验样品采用线切割方法制备,样品尺寸为Φ10×8 mm,用SiC砂纸打磨,除去样品表面油污和缺陷。利用打孔机在样品背面中心钻一个直径1.5 mm,深4~5 mm的圆孔,在圆孔中插入铜导线,再用环氧树脂封装,环氧固化后用砂纸水磨待测试样品表面至2000#后,使用硅胶涂抹样品与环氧接触的边沿。实验选择动电位极化曲线测试方法,采用型号为Verserstat 3(Princeton Applied Research)的电化学工作站获得Tafel曲线以及阻抗谱能奎斯特曲线。测试采用常规的三电极系统进行:样品作为工作电极,饱和氯化钾甘汞电极作为参比电极,铂电极作为对电极。所有测试在(37±0.5)℃的Hank’s溶液(主要成分为NaCl 8 g/L,KCl 0.4 g/L,KH2PO40.06 g/L,MgSO40.2 g/L,NaHCO 0.35 g/L,CaCl20.14 g/L,Na2HPO40.12 g/L,葡萄糖 1 g/L)中进行。

在挤压棒材上利用线切割加工出Φ10×2 mm的片状试样,然后依次使用400#、800#、1200#和2000#的SiC砂纸打磨。把打磨好的样品,放置于装有酒精的烧杯中,超声波清洗5 min后,电吹风吹干备用。实验过程中,将试样浸泡于装有Hank’s溶液的离心管内,置于37 ℃的恒温箱内,模拟材料在人体内的降解行为,试验样品表面积(cm2)与Hank’s液体体积(mL)的比例为2.5:1,每种合金选取9个平行样。在浸泡过程中,每24 h记录一次Hank’s溶液的pH之变化,并更换一次溶液以保持溶液的pH值保持在正常的人体范围内。分别于1、2、3周后,每种合金取出其中3个样品,放入25wt.%的铬酸中超声清洗3 min以除去样品表面腐蚀产物,然后依次使用水和酒精进行清洗,电吹风吹干后用电子天平称重,计算出平均腐蚀速率,并使用扫描电子显微镜观察样品的腐蚀形貌。平均腐蚀速率的计算公式为:

式中K=8.76×104;W是浸泡前后样品重量变化(g);A是浸泡样品暴露在Hank’s溶液中的表面积(cm2);T是浸泡时间(h);D是材料密度(g/cm3)。实验采用失重法测量合金的腐蚀速率的单位为:mm/yr。

2 实验结果与分析

2.1 挤压态Mg-Zn-Nd合金的显微组织

利用ICP对铸锭的实际合金成分进行了分析,分析结果见表2,表明合金实际成分与名义成分比较接近。

表2 铸态Mg-Zn-Nd合金的分析化学成分

图1为挤压态的Mg-Nd-Zn合金的金相显微照片,表3给出了各成分合金的晶粒尺寸与第二相含量。可见Mg-0.5Nd-x Zn系合金的晶粒尺寸明显比Mg-2Nd-x Zn系合金更粗大一些,说明稀土元素Nd有助于细化变形态镁合金再结晶晶粒尺寸。这是由于Mg的层错能很低,尤其是它的基面层错能只有20 mJ/m2左右,因此镁合金中的扩展位错宽度都比较大。文献[8]报道Nd元素的加入可以降低镁合金的层错能,从而进一步增大了合金中扩展位错的宽度。扩展位错宽度越大,其发生交滑移和攀移的难度越高,因此镁合金难以发生动态回复,从而增大了发生动态再结晶的倾向,提高了动态再结晶形核率。另外,Nd含量越高,合金中弥散分布的Mg-Nd间化合物含量越多,对位错的交滑移和攀移也有一定的抑制作用,提高了镁合金发生动态回复的难度,进一步提高了其发生动态再结晶的倾向。综上所述,由于Nd元素对镁合金中扩展位错的拓宽以及Mg-Nd间化合物对位错交滑移与攀移的抑制作用,使镁合金更倾向于发生动态再结晶,再结晶形核率提高,所以Nd元素较多的Mg-2Nd-x Zn系列合金的晶粒尺寸比Nd元素较少的Mg-0.5Nd-x Zn合金更细小。

图1 挤压态Mg-Nd-Zn合金横截面金相图

表3 挤压态M g-Zn-Nd合金晶粒尺寸与第二相含量

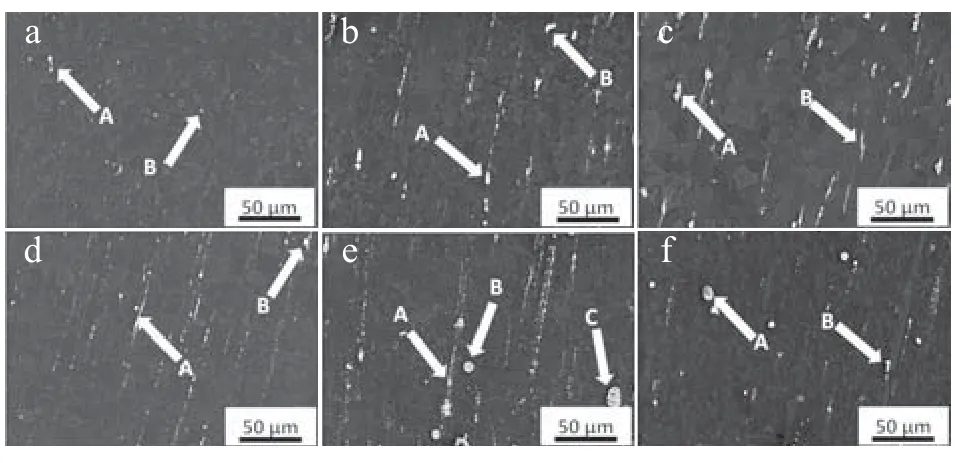

图2为挤压态Mg-0.5Nd-x Zn合金和Mg-2Nd-x Zn合金沿挤压方向截面的扫描电子显微镜照片。可以看到,第二相颗粒沿挤压方向被碾碎成更细小的颗粒。利用EDS对合金中的第二相颗粒的成分进行了分析,分析结果见表4。Mg-0.5Nd-2Zn合金中只有非常少量的弥散分布的颗粒状析出相,其相组成与Mg12Nd接近,这可能是在铸锭均匀化处理过程中析出的新相,也可能源自于原来的(Mg,Nd)51Zn20分解后的产物。而Mg-0.5Nd-4Zn和Mg-0.5Nd-6Zn中有较多的被碾碎的第二相,其成分接近于MgZn2。文献报道Mg51Zn20在317~325 ℃会发生分解,最终产物是α-Mg和MgZn2。在Mg-2Nd-0.2Zn中的第二相的成分接近Mg12Nd相,而Mg-2Nd-1Zn和Mg-2Nd-2Zn中的第二相分别为Mg12Nd相以及Mg:Zn:Nd接近5:2:2的新相,这可能源自于铸态合金中(Mg,Zn)92.1Nd7.9相在500℃均匀化处理时发生了分解反应。其中被碾碎的颗粒成分倾向于Mg12Nd相,而较大的球形颗粒Mg:Zn:Nd比例接近5:2:2。

图2 挤压态Mg-0.5Nd-x Zn合金和Mg-2Nd-x Zn合金沿挤压方向截面的扫描电镜图

表4 挤压态Mg-Zn-Nd镁合金中第二相成分能谱分析结果

2.2 挤压态Mg-Zn-Nd合金的力学性能

图3是挤压态Mg-Zn-Nd六种合金的拉伸应力应变曲线及其拉伸力学性能随合金成分的变化趋势,表5列出了合金的屈服强度、抗拉强度与断裂延伸率。对比Mg-0.5Ndx Zn (x=2.0, 4.0, 6.0)的力学性能,可见合金的强度随Zn含量增加显著提高,抗拉强度由230 MPa提升至313 MPa;ZN20与ZN40合金的断裂延伸率基本相同,达到20%;进一步提高Zn含量,合金的延伸率降低至17.8%。这可能是因为α-Mg基体与合金中MgZn2析出相的界面处在拉伸变形过程中容易发生应力集中,成为裂纹源。ZN60的屈服强度比较高,合金发生17.8%的塑性变形时,第二相与基体结合处的应力值超过了第二相与基体的结合强度,因此合金发生断裂。而对于ZN20和ZN40合金,合金的屈服强度分别只有73和190 MPa。随着拉伸变形的进行,α-Mg基体与第二相界面处的应力升高。由于这两种合金的屈服强度比较低,相对于ZN60,这两种合金可以在发生较大的塑性变形后,基体与第二相界面处的应力才能达到形成裂纹的临界应力值,因此ZN20和ZN40合金的延伸率高于ZN60。 NZ22合金中Zn和Nd含量之和为4.17%),可见Zn含量较多的ZN20和ZN40的强度明显高于NZ20和NZ22合金,这说明Zn元素对镁合金的强化效果优于Nd元素。而NZ系合金的拉伸延伸率普遍达到30%以上,表现出优异的塑性变形性能,这一方面源自于NZ系合金更细的晶粒尺寸,晶粒越细,单位体积内晶粒越多,形变时同样的形变量可分散到更多的晶粒中,产生较均匀的形变而不会造成局部应力过度集中,引起裂纹过早形成与发展,提高了材料的塑性变形能力。另一方面,文献[8-9]报道镧系稀土元素固溶于镁基体中,可以显著地降低镁合金的堆垛层错能。表6列出了根据密度泛函理论计算得到的多种合金元素固溶于镁基体后,合金堆垛层错能的数值[9]。计算结果表明,镧系元素以及Y、Sc作为镁合金中的合金元素,可以降低晶体的堆垛层错能,其中Nd元素对堆垛层错能的降低程度仅次于Pr。堆垛层错能的降低与镁合金晶体锥面上不全位错的形成密切相关,这对锥面上<c+>位错的形核有促进作用,而<c+>位错的存在是发生镁合金非基面滑移的一个具有决定性作用的前提条件。因此综合这两方面的因素,Nd含量较多的Mg-2Nd-x Zn合金表现出更优异的塑性变形能力。

图3 挤压态Mg-Zn-Nd合金力学性能

表5 挤压态Mg-Zn-Nd合金的室温拉伸力学性能

Mg-2Nd-x Zn系合金的强度要低于Zn含量较高的Mg-0.5Nd-x Zn系合金。对比合金元素含量接近的ZN20和NZ20合金(根据ICP分析结果,ZN20合金中Zn和Nd含量之和为2.03%,NZ20合金中Zn和Nd含量之和为2.29%),以及ZN40和NZ22合金(ZN40合金中Zn和Nd含量之和为4.33%,

表6 根据密度泛函理论计算得到的Mg15X堆垛层错能I1 SFE的值[9]

2.3 挤压态Mg-Zn-Nd合金的降解性能

图4为挤压态Mg-Zn-Nd合金在37 ℃的Hank’s溶液中的极化曲线,拟合的电化学数据列于表7中。对比Mg-0.5Nd-x Zn (x=2.0, 4.0, 6.0)合金的电化学数值,可见合金的自腐蚀电位随Zn含量的增加而正移,自腐蚀电流密度也随Zn含量增加而升高,说明合金的耐蚀性随Zn含量的升高而降低。这与Zn含量升高引起的第二相含量增加有关,第二相增多,电偶腐蚀加剧,因此耐蚀性随之降低。阻抗谱图中圆弧越大,材料的耐蚀性越好。对比可见,阻抗谱图反映的耐蚀性与极化曲线一致,ZN20和NZ20合金的阻抗曲线圆弧最大,具有最好的耐蚀性能。

图4 Mg-Zn-Nd合金的电化学测试结果

表7 由Tafel曲线所得电化学数据

图5是六种Mg-Zn-Nd合金在Hank’s溶液中浸泡7天之后的表面形貌的高倍显微照片。从腐蚀形貌来看,ZN系列合金与NZ系列合金表现出完全不同的腐蚀过程,ZN20合金的腐蚀以点蚀为主,但是发生点蚀的位置非常有限,并且腐蚀的发生仅限于材料表面;ZN40和ZN60合金的腐蚀相对更严重,可以看到明显的因为腐蚀引起的晶粒脱落。而NZ系列合金在浸泡1周之后,腐蚀表面形貌具有典型的Mg-Nd合金特征,表现为由大量密集分布的比较浅且细小的腐蚀点坑组成,这些微观的细小的腐蚀坑连接在一起,宏观表现为均匀腐蚀的特点。这些比较浅的细小腐蚀坑的出现源自于合金中的Mg12Nd相与α-Mg基体的相互作用。有研究[10]报道,Mg12Nd相的电位与α-Mg基体接近,两者相互作用发生电偶腐蚀时,反应缓慢,不易形成较大的腐蚀坑,因此Mg12Nd相的存在有助于镁合金均匀腐蚀的发生。

图5 Mg-Zn-Nd合金在Hank’s溶液中浸泡7 d后的显微形貌注:ZN 20:M g-2Zn-0.5N d;ZN 40:M g-4Zn-0.5N d;ZN 60:Mg-6Zn-0.5Nd;NZ20:Mg-2Nd-0.2Zn;NZ21:Mg-2Nd-1.0Zn;NZ22:M g-2Nd-2.0Zn。

图6 挤压态M g-Zn-Nd合金在Hank’s溶液中浸泡所引起的溶液pH值变化

图7是六种合金分别浸泡7、14和21 d后的重量变化情况。ZN系列合金和NZ系列合金都表现出相同的趋势,即随着Zn含量的增加,合金的耐腐蚀性能降低,降解速率升高。

图7 挤压态Mg-Zn-Nd合金在Hank’s溶液中的腐蚀速率

3 结论

本文研究了挤压态Mg-Zn-Nd镁合金合金的显微组织、力学性能和降解性能,结论如下:①Mg-Zn-Nd合金在挤压之后,晶粒尺寸显著细化,其中Mg-2Nd-x Zn (x=0.2, 1.0, 2.0)合金挤压后再结晶的晶粒尺寸比Mg-0.5Nd-x Zn的更小,说明稀土元素Nd有助于镁合金再结晶晶粒的细化。挤压态ZN系列合金中的第二相主要为MgZn2相,而NZ20合金中的第二相主要为Mg12Nd。NZ21和NZ22合金中的第二相除Mg12Nd外,还有Mg:Nd:Zn接近5:2:2的新相存在;②由于ZN系合金中含有较多的Zn,具备明显的固溶强化作用,表现出较高的强度与适中的塑性变形性能;NZ系合金中有较多的Nd,Nd元素的引入有助于降低镁合金堆垛层错能,激活非基面滑移系,因此NZ系列合金表现出优异的塑性变形性能与适中的强度;③ZN系合金与NZ系合金中的第二相含量随着Zn含量的增加而增多,由第二相引起的电偶腐蚀加剧,导致合金的降解速率显著升高。

[1]M cGarry JP,O'Donnell BP,M cHugh PE,et al.Analysis of the mechanical performance of a cardiovascular stent design based on micromechanical modelling[J].Comp Mater Sci,2004,31:421-438.

[2]Seitz JM,W ulf E,Freytag P,et al.The Manufacture of Resorbable Suture M aterial from M agnesium[J].Adv Eng Mater,2010, 12:1099-1105.

[3]Seitz JM,U termöhlen D,W ulf E,et al.The M anufacture of Resorbable Suture M aterial from M agnesium-D raw ing and Stranding of Thin W ires[J].Adv Eng Mater,2011,13:1087-1095.

[4]M ao L,Yuan G,W ang S,et al.A novel biodegradable M g-Nd-Zn-Zr alloy w ith uniform corrosion behavior in artificial plasma[J].Mater Lett,2012,88:1-4.

[5]Zhang X,Yuan G,M ao L,et al.Effects of extrusion and heat treatment on the mechanical properties and biocorrosion behaviors of a Mg-Nd-Zn-Zr alloy[J].J Mech Behav Biomed,2012,7:77-86.

[6]Nayyeri G,Mahmudi R.Effects of Ca additions on the microstructural stability and mechanical properties of Mg-5% Sn alloy[J].Mater Design,2011,32:1571-1576.

[7]W itte F,Hort N,Vogt C,et al.Degradable biomaterials based on magnesium corrosion[J].Curr Opin Solid St M,2008,12:63-72.

[8]Moitra A,Kim SG,Horstemeyer MF.Solute effect on the dislocation nucleation mechanism in magnesium[J].Acta Mater,2014,75:106-112.

[9]Sandlöbes S,Pei Z,Friák M,et al.Improvement of Mg alloys by solid solution:Ab initio modeling, synthesis and mechanical properties[J].Acta Mater,2014,70:92-104.

[10]Mao L,Shen L,N iu J,et al.Nanophasic biodegradation enhances the durability and biocompatibility of magnesium alloys for the next-generation vascular stents[J].Nanoscale,2013,5:9517-9522.

Investigation on M icro-Structures and Properties of Extruded M g-Zn-Nd Bio-M edical M agnesium A lloys

LI Jun-lei, TAN Li-li, YANG Ke

Institute of M etal Research Chinese A cadem y o f Sc iences, Shenyang Liaoning 110016, China

Novel Mg-Zn-Zd bio-medical alloys were designed and prepared in this study, and their microstructure, mechanical properties and biodegradability were investigated. The results showed that Nd could effectively re fi ne the grain size of the re-crystallized alloy and greatly improve the ability of plastic deformation through decreasing the stacking default energy of the alloy. In addition, the Mg-Nd second phases could help to improve the corrosion resistance of the alloy, making the alloy to degrade uniform ly. Key words:Mg-Nd-Zn alloy;extruded deformation;mechanical property;biodegradability

TG146.2

A

10.3969/j.issn.1674-1633.2015.09.002

1674-1633(2015)09-0006-06

国家973项目(2012CB619101)。

杨柯,研究员,博士生导师,研究领域包括新型医用金属材料、先进钢铁材料、储氢合金等。

通讯作者邮箱:kyang@im r.ac.cn