面向MBD加工特征演变的精细化加工工艺设计

2015-05-31西北工业大学机电学院陈俊皓贾晓亮

西北工业大学机电学院 陈俊皓 贾晓亮 张 敏

随着计算机与软件技术的发展,产品定义技术经历了从传统工程制图到二维CAD技术,再到基于模型的定义(Model based definition,MBD)技术的发展历程。MBD 技术将产品定义的各类信息按照模型的方式组织,其核心内容是产品的几何模型,所有相关的工艺描述信息、属性信息、管理信息等都附着在产品的三维模型中,并将三维数模作为生产制造过程中的唯一依据[1-5]。

随着航空制造企业数字化和信息化水平的提高,MBD技术正在设计阶段及制造阶段得到逐步应用。特别是在制造阶段,MBD技术具有表现手段直观、工艺信息结构清晰和传递方便等优势。然而,当前工艺部门工作仍基于二维工程图的工艺设计思维方式进行三维工艺设计,存在很多问题,主要表现在:

(1)传统三维工艺模型构建方法是基于抑制或删除加工特征生成的,即认为一个加工特征只在一个安装中加工,没有考虑一个加工特征的粗、精加工需在不同安装中完成以及在同一安装中可能进行多次加工的情况。

(2)当前三维工艺模型描述的是工艺路线中每道工序的最终状态,而工序中的工步及加工操作相关工艺信息无法在以往方法构建的工艺模型上得到精确、详细的描述。

(3)当一个工序需要加工多个特征时,这个三维工序模型中将含有大量的非几何制造信息,传统的管理方法导致信息混乱、无法准确辨认出加工操作与之对应的工艺信息。

为实现在 MBD 环境下快速、准确、完整地生成、查询和管理工艺模型中工序级、工步级和加工操作相关工艺信息,本文基于加工特征的演变建立了精细化工艺模型,并从MBD模型使用者的角度出发,提出了基于加工特征演变的精细化工艺信息表达方法和管理模式。

基于加工特征演变的精细化加工工艺模型定义

三维加工工艺设计指在三维可视化工艺设计环境中保证产品可靠性和安全的前提下,工艺部门可以直接依据产品三维设计模型进行工艺设计工作,如快速建立三维工艺模型,并且所有相关的工艺信息都与三维工艺模型紧密联系,可显著提高工艺设计的质量和效率。基于加工特征的精细化三维加工工艺设计主要涉及到两个方面的关键技术,一是建立以加工特征演变为基础、描述各个工艺阶段加工要求的精细化工艺模型,二是精细化工艺信息模型的生成。

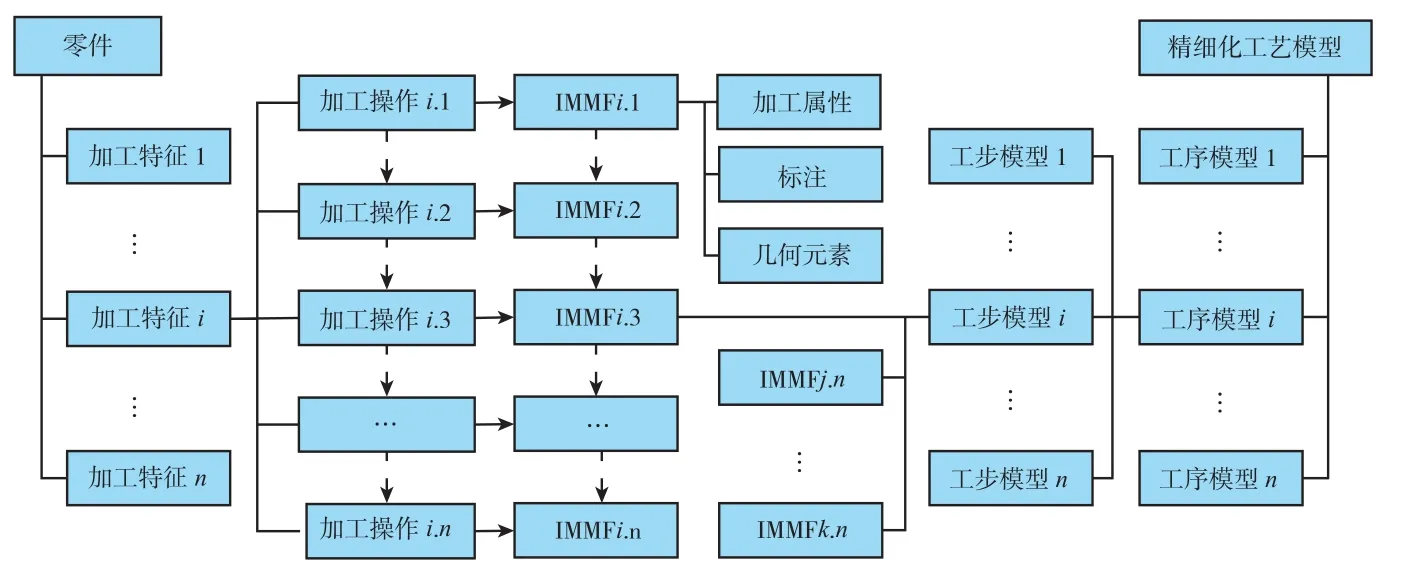

在零件的制造阶段,零件可以描述为加工特征的集合。在加工过程中加工特征是不断演变的,将完成一次加工操作后加工特征所处状态定义为加工特征中间状态(The intermediate state of machining feature,IMMF)。在加工过程中,加工特征是多个有序 IMMF 的集合,每经过一个以其为对象的加工操作则产生一个 IMMF;IMMF 通过将加工操作映射到加工特征的演变上,描述了加工特征从初始状态到最终状态的动态变化过程,反映了每个加工操作的加工对象和加工工艺信息。为了完备描述加工操作,IMMF 包含用于约束和描述特征形状的几何元素以及用于描述制造活动相关要求的标注和加工属性,如图1所示。几何元素表达加工操作的几何工艺信息,包括模型几何元素(包括待加工面元素、建模面元素)和辅助几何元素。其中,待加工面元素为加工操作的加工目标面,建模面元素指除待加工面元素外构成IMMF拓扑结构所需的几何元素,辅助几何元素指建模、标注中所使用的一些辅助几何信息。标注指加工操作非几何工艺信息中的标注信息,如标记、形位公差等。加工属性指加工特征非几何工艺信息中描述加工操作的属性信息,加工属性一般不直接显示,而是与IMMF相关联,包括材料处理方式、附加信息等。

图1 面向MBD加工特征演变的精细化工艺模型

基于加工特征演变的精细化工艺模型指在三维工艺设计环境中,采用三维建模技术建立的,包含完整工艺信息的,能够表达所有工序及工序中工步、加工操作的加工要求及加工状态的一整套三维数字模型。基于 IMMF 概念,把工序定义为工件经一次装夹后所完成的多个加工操作,即一个工序模型是若干个 IMMF 构成的集合,完整的零件加工工艺由多道工序组成,相应的有多个工序模型;把工步定义为一个安装下, 使用一把刀具连续完成的多个加工操作,即一个工步模型是若干个 IMMF 的集合,每个工步都有对应的工步模型说明工步的加工过程和加工状态;其中,加工操作与 IMMF 是一一对应的。

基于加工特征演变的精细化工艺模型构建

工艺模型不仅更加直观地表达了各个工艺阶段(工序、工步和加工操作)后的三维状态和加工约束,也是非几何工艺信息关联的对象,因此合理构建工艺模型是生成工艺信息模型的前提。三维环境中,基于加工特征构建三维数模有正向构建方法和逆向构建方法。正向构建方法,即按照加工顺序,从毛坯形态一步一步形成产品最终设计结构并构建工艺模型的过程;逆向构建方法指由产品设计结构向毛坯形态逐步回退并构建工艺模型的方式,具有可以重用设计特征、操作简单的特点,并且可以保证工艺设计结果与零件结构设计的一致性[2]。

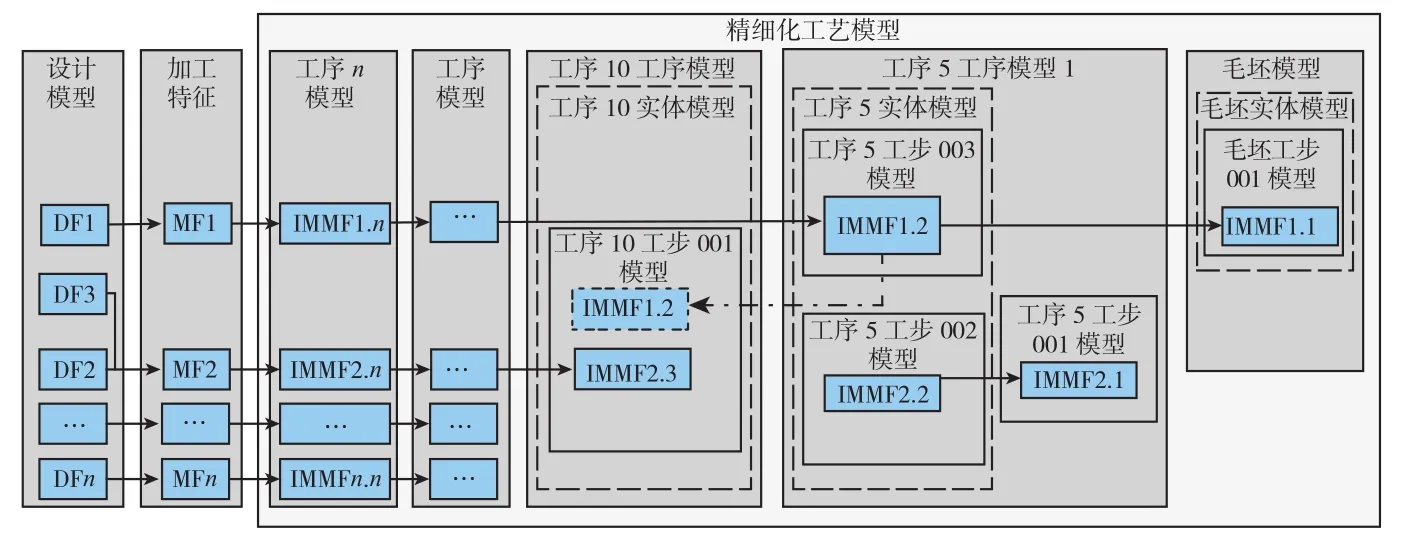

在逆向构建三维数模的过程中,加工特征不仅被抑制或删除,并且是不断演变的。为了完整描述加工过程,基于加工特征演变提出精细化工艺模型的逆向构建方法,如图2所示。图2中DF为设计特征,MF 为加工特征,IMMF 为加工特征中间状态。

基于加工特征演变的精细化工艺模型构建具体步骤如下。

步骤1:在设计特征与加工特征之间可以建立几何映射关系的情况下,由零件设计特征映射出所有的加工特征,如设计特征DF2映射得到MF2。

步骤2:在加工过程中,每个加工特征是不断演变的,横向逆推建立加工特征的所有 IMMF,同时依照加工操作定义补充完整每个 IMMF 中包含的工艺信息,最终得到加工特征的 IMMF 链,如加工特征 MF2 对应IMMF2.n到 IMMF2.1。

图2 面向MBD加工特征演变的精细化工序模型的构建过程

步骤3:基于加工操作与 IMMF的对应关系,每道工序中所有加工特征都会处于自己的某些 IMMF(如果工序中存在加工操作不涉及的加工特征,在构建三维数模时需要利用该加工特征的几何元素,此时加工特征所处的IMMF继承上次对其进行加工操作对应IMMF的几何信息,继承性 IMMF不属于加工特征的 IMMF链,只在构建三维数模实体模型时使用,如工序10中MF1所处IMMF继承工序5中的IMMF1.2)。确定所有工序中的IMMF后,依照加工操作与工步的从属关系,合并IMMF生成相应工步的工步模型,如工序10中工步001的工步模型由IMMF1.2与IMMF2.3合并得到。

步骤4:每道工序中的 IMMF 按照一定规则构建出该工序的工序模型,如果存在工步模型或 IMMF在工序模型的实体模型上无法展示的情况,如工序5中工步001模型和IMMF2.1,这些工步模型和 IMMF 以其他方式展示给模型使用者。

每个加工特征的 IMMF 逐渐逆推直至消失,基于加工特征的演变逐步建立工步模型和工序模型,直至由最后一道工序恢复至毛坯,最终按照工艺路线组织所有的 IMMF、工步模型和工序模型,并补充完整的工艺信息,从而实现精细化工艺模型的构建。

基于加工特征演变的精细化工艺信息建模

1 基于加工特征演变的精细化工艺信息分析

精细化工艺模型信息以精细化工艺模型为核心,组织并表达所有几何工艺信息和非几何工艺信息(如工艺规划信息、工序描述信息、工步说明信息等)。根据工艺设计和加工过程对信息的表达意图,为使技术人员能够清晰获取每个工艺阶段必需的信息,建立基于加工特征演变的精细化工艺信息模型,如图3所示。

精细化工艺信息模型将零件制造工艺设计过程的相关工艺信息,如工艺规划信息、工艺设计信息和工艺过程信息,直接定义在精细化工艺模型上;相关工序描述信息都附着在工序模型中,指的是在工序层面对单个工序进行说明的工艺信息,如工序名称,以及工序相关工艺资源信息如加工设备、夹具;工步说明信息附着在工步模型中,指在工步层面对单个工步进行说明的工艺信息,包括工步名称、工步号等;除制造工艺设计过程的相关工艺信息、工序描述信息和工步说明信息以外,其他工艺信息以 IMMF 为单元进行组织,不同 IMMF 之间相互独立,一个 IMMF 直接为生产人员提供一个加工操作所涉及的工艺信息,包括几何元素、加工属性信息(如材料处理方式、附加信息等)和标注信息(如标记、形位公差等)。

2 基于加工特征演变的精细化工艺信息管理

基于加工特征演变的精细化工艺信息管理是指基于精细化工艺模型,在MBD环境中以合适的表达形式描述加工工艺信息,并采用有效的组织方法管理加工工艺信息,便于工作人员能够快速检索和使用工艺数据。

(1)信息表达。

信息表达是将非几何工艺信息表达在MBD环境中,并符合相应国标的要求即正确性、合理性、关联性、完整性和清晰性。非几何工艺信息的表达方法有属性表达法和标注表达法。

属性表达法是将无法直接显现出的附加文本信息放入工艺模型的属性项中形成一条属性,每一条属性包含唯一对应的属性名称和属性值。将所有属性项以结构树进行组织,能快速查询并显示在定制界面中,并与相应的几何信息相关联。属性表达法适用于精细化工艺模型工艺信息中文字描述类的产品相关工艺信息,如零件总体工艺信息、工序描述信息、工步说明信息以及IMMF中的加工属性信息等。

标注表达法是借助特定符号或文本将非几何制造信息表达在三维实体模型的显示区域,这些特定符号或文本与几何信息相关联,标注表达法适用于 IMMF 中的标注信息的表达。

(2)信息管理。

零件精细化工艺模型依照加工过程建立工艺结构树,并附着零件制造工艺设计过程的相关工艺信息。整个结构划分成4级(工艺、工序、工步和IMMF),每一级按照工艺数据的依附关系将相关数据组织在对应节点下。在复杂加工过程中,工艺模型中非几何工艺信息数据量大,如果将他们全部标注在三维工艺模型上就形成了“刺猬”现象,同时非几何工艺信息与几何工艺信息关联不紧密。为了便于统一高效管理这些非几何制造信息,采用分 IMMF 显示。分 IMMF 显示是指在一个工序模型或工步模型的信息集下,将与加工操作相关的信息(包括该加工操作的几何元素和标注)分配在对应的IMMF上,IMMF 之间完全独立,以IMMF 名作为标识且与同 IMMF 中的工艺属性一起关联在相应几何元素上,在查询工步及工序信息时可通过IMMF 的组合显示实现。在管理工艺信息过程中需要满足关联性,即实现非几何工艺信息与相应几何元素之间的时时关联,由一个非几何工艺信息能准确提取出与其相关联的几何要素,从几何要素出发能快速找到其各个非几何工艺信息。当查询同一 IMMF 的标注、工艺属性和几何元素任一元素时,相关其他元素都会被提示,使工艺模型中的产品几何数据与非几何信息实现高度集成且便于管理。

图3 面向MBD加工特征演变的精细化工艺信息模型

系统开发与验证

为在MBD三维环境中有效进行零件加工工艺设计,本文基于数字化制造软件 UG 平台,并使用 WAVE 模块,利用 Visual Studio 2008等开发工具,设计开发了一个精细化加工工艺设计系统(Detailed machining process design,DMPD),可实现三维环境下精细化工艺模型的构建,并可快速、准确、完整地生成、查询和管理工艺模型中工序级、工步级和加工特征中间状态相关工艺信息。

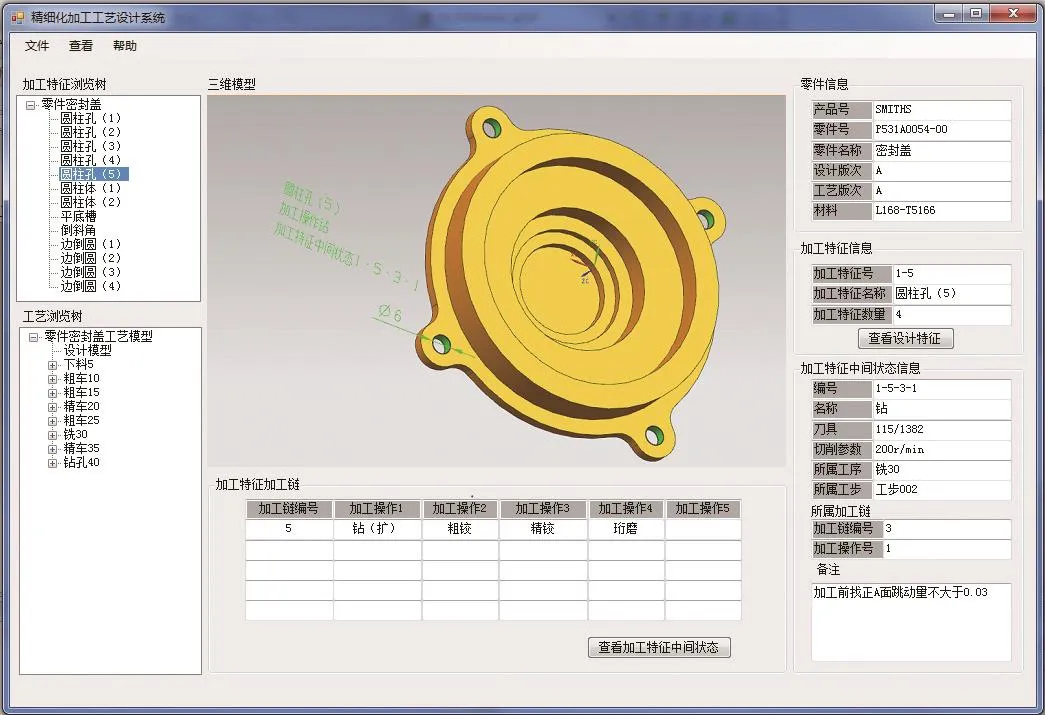

(1)加工特征中间状态构建模块如图4所示,可针对加工特征加工链完成加工操作对应的加工特征中间状态创建,最终将相关工艺信息存在数据库中。同时利用工步模型构建模块和工序模型构建模块,依次完成所有加工特征中间状态、工步模型以及工序模型的构建。

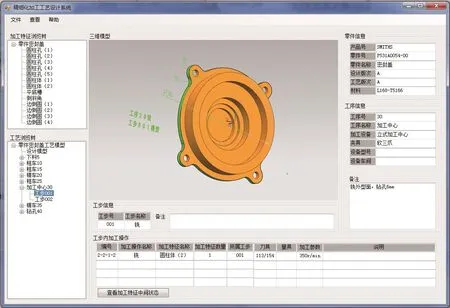

(2)加工特征中间状态信息浏览模块如图5所示,可查询加工特征的加工链,并管理加工链中加工操作对应的IMMF的工艺信息(如该IMMF所属工序及工步等),同时相关几何元素与标注高亮。

图4 IMMF 创建

图5 IMMF 信息查询及管理

图6 工步信息查询及管理

图7 工序信息查询及管理

(3)工步信息浏览模块如图6所示,可显示工步模型,工步的加工对象及标注高亮,对应工步信息提示在定制界面上,同时提示该工步之中包含的加工操作及其对应的IMMF。

(4)工序信息浏览模块如图7所示,可显示工序模型,对应工序信息提示在定制界面上,同时提示该工序之中包含的加工操作及其对应的IMMF。

结束语

MBD环境下三维加工工艺设计是当前计算机辅助工艺设计技术(CAPP)研究的重要内容,也是实现CAD/CAPP/CAM 集成的关键技术之一[3]。三维加工工艺设计以三维工艺模型直观地表达出了产品真实的实体结构,减少了因理解二维工程图不一致造成出错的可能性,从根本上改变了工程设计的方法。

但是在三维环境中现有工艺设计存在无法基于加工特征详细描述工步及加工操作的加工状态,以及非几何工艺信息与几何工艺信息的关联不紧密等问题。

本文在三维工艺模型构建中,基于MBD加工特征的演变建立了精细化工艺模型,在MBD三维环境中实现了快速、准确、完整地生成、查询和管理工艺模型中工序级、工步级和加工操作相关工艺信息,从MBD模型使用者的角度出发,提出了面向MBD加工特征演变的精细化工艺信息表达方法和管理模式,应用分加工特征中间状态显示法管理所有工序信息,并符合国标的要求,即正确性、合理性、关联性、完整性和清晰性。最终实现基于三维模型的精细化加工工艺设计,在三维环境中可以清晰、直观和准确地表达产品加工工艺。

[1] 余志强,陈嵩,孙炜,等. 基于MBD的三维数模在飞机制造过程中的应用. 航空制造技术,2009(S2):82-85.

[2] 丁丁,张旭,斯铁冬,等. 三维工艺设计中基于加工特征的工序模型生成技术.兵工自动化,2013(6):31-35,39.

[3] 王境宇,邓立营. 基于CATIA的产品定义信息三维表达及组织方法. 制造业自动化, 2011(11):130-133,149.

[4] 陈刚,常智勇,万能,等. 基于信息映射的三维工序模型辅助生成方法. 机械科学与技术,2011(10):1649-1653.

[5] 斯铁冬,张旭,丁丁. 基于三维模型的机加工艺设计模式探讨. 航空制造技术,2014(3):54-58.