大型飞机数字化装配在线测量技术研究

2015-05-31沈阳航空航天大学航空航天工程学部俞鸿均安宏喜谷天慧

沈阳航空航天大学航空航天工程学部 王 巍 俞鸿均 安宏喜 谷天慧

大型飞机数字化装配技术实现自动化精准装配,其主要特点是设计、制造和装配都采用数字量协调;数字化三维模型、数字化测量设备和自动化装配设备(工业机器人、自动钻铆机)集成应用,实现数字化装配[1]。其中,数字化测量技术是大型飞机数字化制造的核心技术之一,能保证飞机装配过程中零部件制造的符合性、定位精确性和装配协调性。各项关键技术都离不开测量技术的辅助支撑。各大民用航空企业承担国外大型飞机制造项目中,虽然已大量使用先进测量设备,但是对测量方法的研究较少,且对在线测量技术尚未完全掌握。相对于传统刚性工装装配产品离线测量方式而言,在线测量技术实现了产品装配、测量和误差补偿集成应用,其测量结果直接以实时数字量表征,对装配过程中测量数据实时采集分析、传输、反馈和存储。根据测量结果及时发现装配误差,快速解决问题,对提高我国飞机数字化装配精度,缩短装配周期,保证装配效率,具有重要意义。

离线测量由于装配与测量不在工装上同步进行,对飞机大部件进行搬运、重复装夹等操作,导致后期测量产生的误差较多。如测量设备本身误差、测量过程中操作误差、重复定位误差、本身重力引起误差与飞机装配误差等,很难确定误差引起的原因。因此,相比较离线测量方式,在线测量能实时跟踪零部件装配,保证产品装配效率,提高装配精度,在大型飞机数字化装配中适用范围更广。

飞机数字化装配在线测量软硬件组成

大型飞机数字化装配在线测量方式多种多样。按照不同的测量方式研究测量设备系统构成,阐述在线测量设备组成,深化3种在线测量设备在飞机数字化装配中的应用。

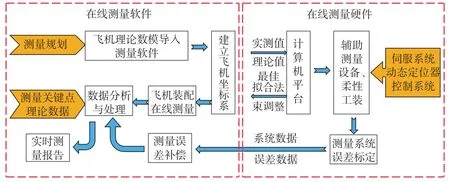

1 在线测量系统构成

数字化在线测量系统由硬件系统和软件系统构成。硬件系统主要包括计算机、控制器、驱动机构、执行部分和辅助测量装备等构成[2]。软件系统采用便携式跟踪与测量三维图形软件集成于计算机平台,实现设备控制和数据处理,所有实时监测数据和指令均由计算机平台输出,最终反馈到计算机。计算机平台通过软件系统建立测量数据集,实现在线测量,最终完成在线测量报告,以供装配人员参考。以激光跟踪仪系统构成为例,如图1所示。

图1 在线测量系统构成

在激光跟踪仪在线测量系统软件中建立飞机坐标系,按照测量规划将飞机理论数模导入软件系统中,与实际装配关键点理论数据对比分析,实现零部件装配过程中在线测量,得出实时测量报告;硬件中,零部件装配关键点实测值与理论值输入计算机平台,将测量反馈的数据实时传输到由伺服系统、定位器与控制系统集成的柔性工装及辅助测量设备中,对测量过程中误差标定及时反馈到软件系统中补偿,对补偿误差数据分析与处理,实现在线测量,最终完成实时测量报告。

2 在线测量设备组成

随着数字化技术的发展,航空业中测量技术从传统的使用样板、标准样件等工具测量,已经发展为使用电子经纬仪、全站仪、机械关节臂、三坐标测量机、激光跟踪仪、iGPS、激光雷达与数字照相仪等数字化测量设备进行测量。

但是,由于各方面因素,如测量设备的数量、测量方法的选择与工装设计等因素限制,国内很多企业对在线测量技术应用不多。特别对于大型飞机零组件数字化装配而言,高精度的装配方式、不稳定的零件变形、高难度的柔性定位器误差控制等都需要对飞机装配过程进行周期测量,且需要更多测量设备集成实现零组件装配过程在线测量。在线测量系统设备组成有:(1)激光跟踪仪在线测量。激光跟踪仪在飞机数字化装配在线测量时可随时转站,同时可以多台激光跟踪仪并行测量,在局域网用一台电脑可同时控制多台仪器[3]。跟踪仪本体可以连续地瞄准、跟踪反射靶标返回激光束位置,由仪器的控制中枢发出指令与接受数据,并把数据传递到计算机平台进行数据处理,实现零组件装配多基站在线测量。(2)iGPS在线测量。iGPS能对空间分布的多个目标点高精度定位[4]。发射器通过旋转激光发射出激光信号,在零组件和柔性定位器上增加传感器用于接收光信号,接收器在360°测量空间内收集数据计算出准确位置,将当前传感器的位置实时地传输给计算机平台,自动校准装配,装配出现偏差时及时警告,解决偏差问题。同时,iGPS也可以和其他测量设备集成使用在线测量。(3)数字照相仪在线测量。数字照相测量通过一台或多台高分辨率的数字相机,测量前在零组件关键位置定标与贴片,对被测飞机零组件装配关键位置进行多次、多角度拍摄照相,得到飞机零组件装配关键位置或外形数字影像[5]。使用计算机平台进行图像匹配及相关数学公式转化计算,得到被测零组件上关键测量点的空间坐标,获得被测零组件外形等相关信息在线测量。

飞机数字化装配在线测量技术

在线测量技术的实际应用体现在对零组件装配过程实时监测得到反馈数据,对理论数模与实际位置对比得出装配误差,通过控制系统对定位器微调,直到零组件装配达到装配精度要求。装配过程中工装起着支撑和定位的重要作用,研究刚性与柔性工装在线测量技术,对飞机大部件最终测量结果提供误差依据,缩短飞机交付周期。

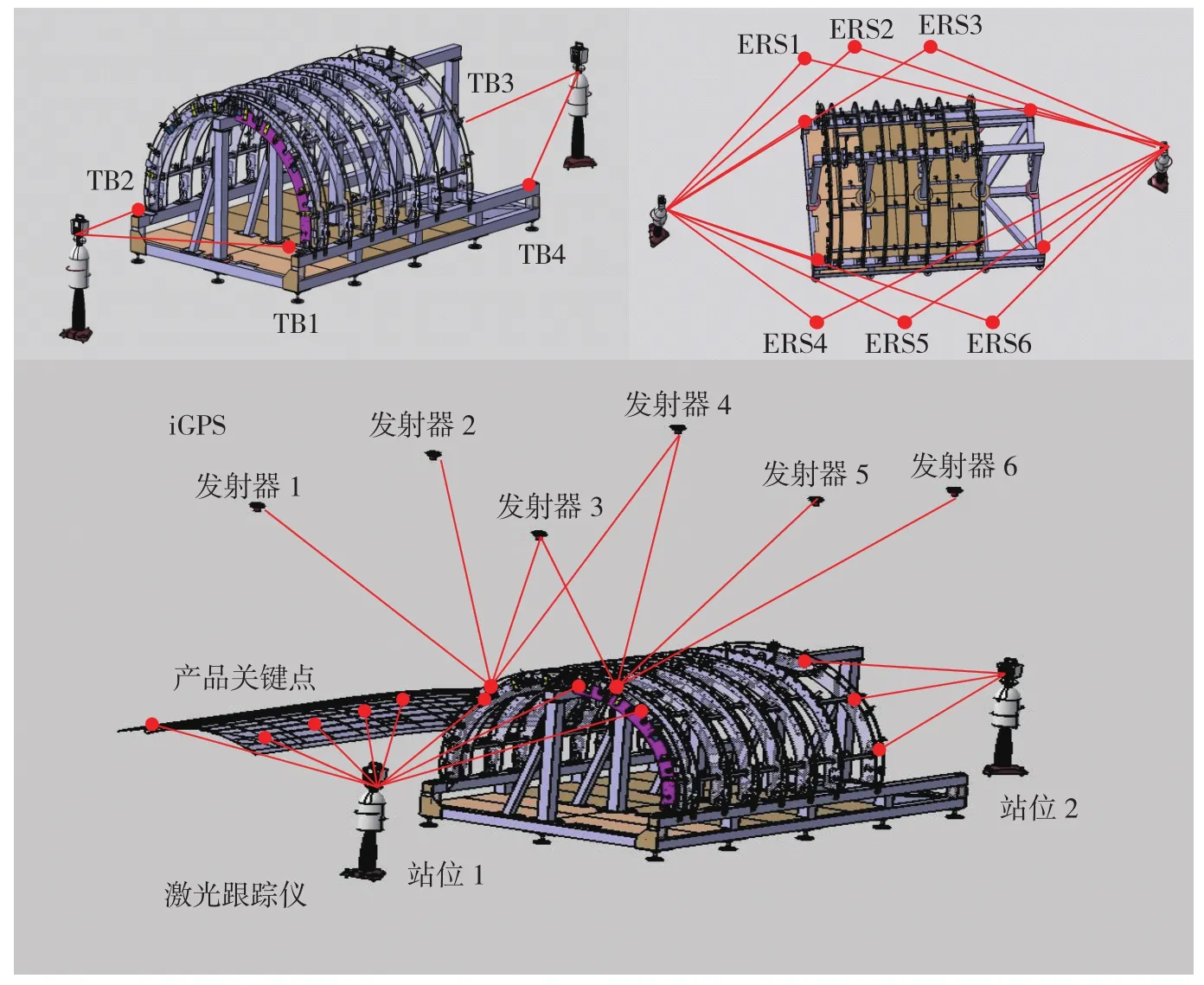

1 刚性工装在线测量技术

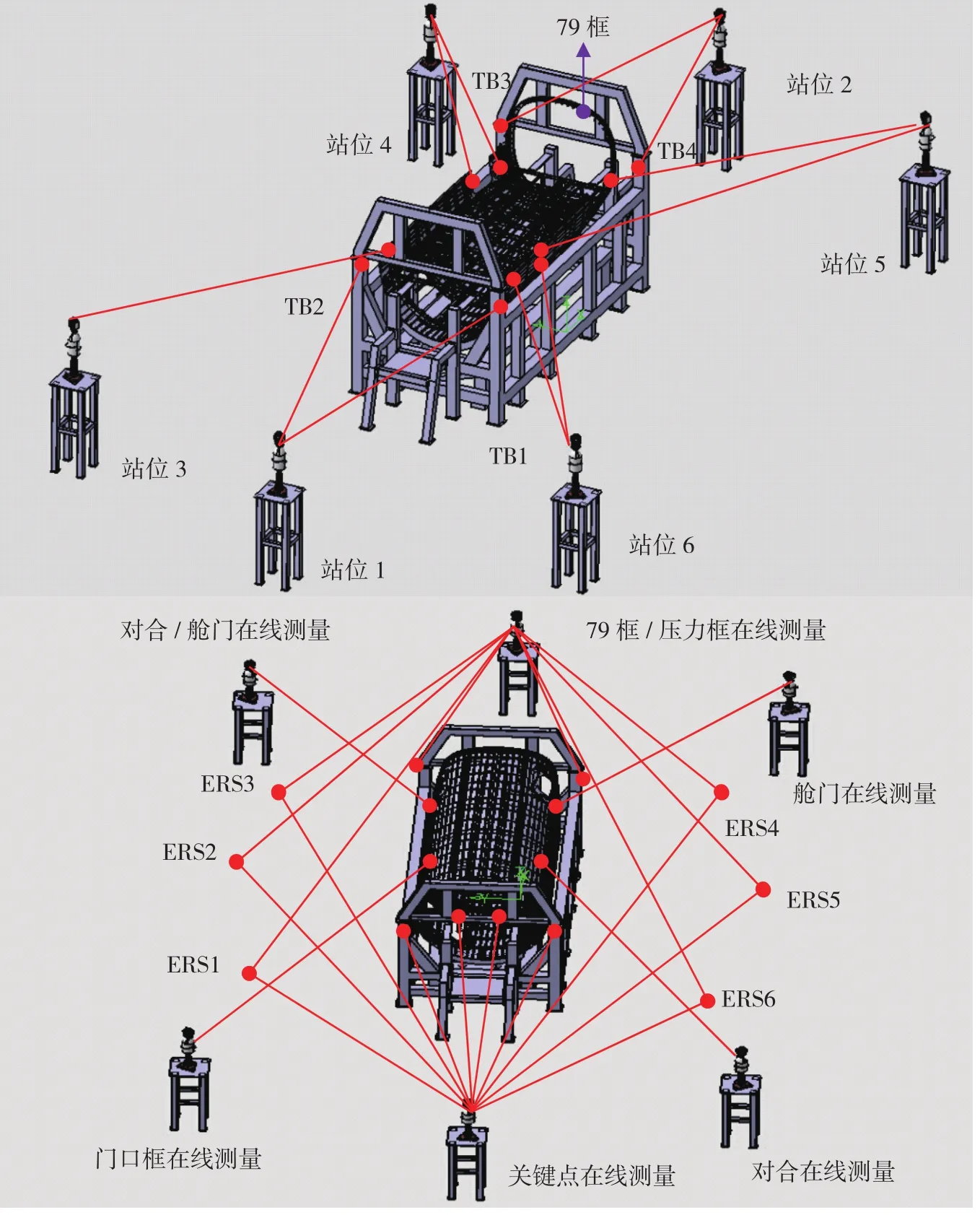

传统的刚性工装占地面积较大,数量较多,为便于飞机零组件快速装配,使用激光跟踪仪与iGPS结合实现在线测量。工装上都有便于工装设计、制造与维护相应的飞机坐标系理论点(TB1、TB2、TB3、TB4),对大飞机零组件装配时需要多次转站建立坐标系,在工装的立柱、横梁内侧和地板及辅助地面布置测量基准点(ERS1、2、3、4、5、6),每次转站可视化公共点5个左右,与工装关键TB点建立飞机坐标系拟合误差达到最小。采用iGPS 6个发射器,在工装相应定位器与产品关键点上布置接受传感器。测量点与设备的分布如图2所示。

利用激光跟踪仪根据工装理论坐标点使用最佳拟合法或束调整方法建立飞机坐标系。将飞机与工装理论数模在CATIA中转化为stp格式,导入到激光跟踪仪三维测量软件中,在飞机坐标系下测量架下未装配的飞机零组件关键点,通过飞机零组件测量关键点与理论坐标点最佳拟合,建立相对坐标系,在相对坐标系下再次测量飞机零组件装配关键定位点的位置,使定位点导出保存计算机平台。将坐标系重新转换飞机坐标系,导入飞机零组件在相对坐标系下关键点的实测值,将实测值坐标点反馈到产品工装关键位置进行标记。将标记的实测值传输到iGPS软件系统中,通过发射器发出指定飞机零组件装配关键点位置信号,分布在定位器上的接收器接收信号数据,将零组件装配到指定位置。装配过程中激光跟踪仪与iGPS结合实时跟踪飞机零组件在线测量。最终生成数据分析报告,为后续飞机大部件装配提供精确的误差数据,减少装配误差。

图2 刚性工装测量点与设备布局

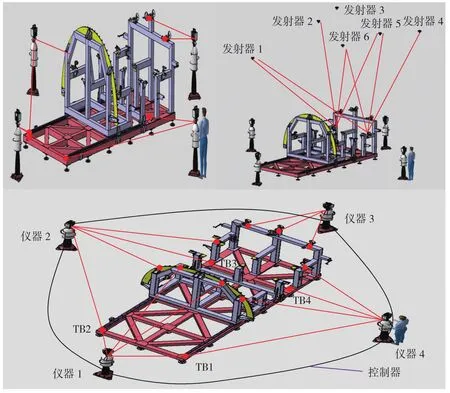

2 柔性工装在线测量技术

柔性工装是一种数字化、柔性化与自动化工装,主要依靠模块化定位器定位零组件装配,定位器的位置精度决定了零组件装配精度。单独使用激光跟踪仪,iGPS与数字照相仪或两者结合都可以实现在线测量,测量设备布局如图3所示。

图3 柔性工装测量设备布局

(1)使用激光跟踪仪可以对零组件装配关键位置与柔性工装定位器实时在线监测。柔性工装定位器是直接执行零组件装配定位的重要元件,也是测量点布局的重要位置,任何定位点微小的变形和误差都会对整个飞机零组件装配与在线测量产生影响,定位器通常联动且在工装内侧。因此,柔性工装在线测量采用多台激光跟踪仪集成在线测量系统,通过软件接口连接一台计算机控制多台激光跟踪仪,完成测量环境的建立。根据工装的理论TB点建立飞机坐标系,在工装动态定位器上放置测量工具球,用于实时跟踪定位器的位置。将工装与零组件数模导入测量软件与实际位置对比,对工装每一个定位测量点按照不同机型的正确位置进行校准,补偿系统产生的误差。对飞机零组件装配关键位置实时监测,将测量信息反馈到计算机平台,通过控制系统对测量点的位置在线监测自动调整,保证布局点重复定位和装配零组件定位器同步协调精度,实现飞机数字化装配在线测量。

(2)iGPS 在线测量系统综合应用了集成传感器、计算机、自动控制和图像识别技术,不仅能够对柔性工装多个定位器同时监测,而且每个接收器读取它自己实际空间坐标,实现快速自动控制装配产品。图中使用了6个发射器,接收器放置于动态定位器与零组件关键点位置,每个接收器需接收不少于4 个发射器的信号,才能保证飞机零组件装配精度最小。发射器数量取决于工作区域的大小,无需转站,应避免阻挡障碍。在不同的坐标系下测得发射器方位值,对各发射器相对位置关系和空间布局进行标定,使所有发射器测得的目标点在同一个坐标系下,然后对测量结果进行计算分析,求得各发射器坐标系之间相对位置和姿态,建立飞机测量坐标系。将飞机零组件数模导入软件与实际装配位置比对,零组件上关键点与动态定位器的位置实时反馈计算机,由计算机发出信号传输到控制系统及时在线监测调整,实现飞机数字化装配在线测量。

(3)数字照相仪测量系统对飞机零组件装配过程实时检测,为便于拍摄飞机零组件外形点云数据的后置处理,对飞机零组件与工装关键测量位置布置特征点进行标定。拍摄时对这些标记的特征点重点拍摄,对关键测量点的三维空间坐标计算转换,完成照相仪拍摄坐标系转换为飞机坐标系。将飞机理论数模导入到点云处理软件与实际装配位置对比,对飞机零组件装配外形实时监测调整,实现飞机数字化装配在线测量。

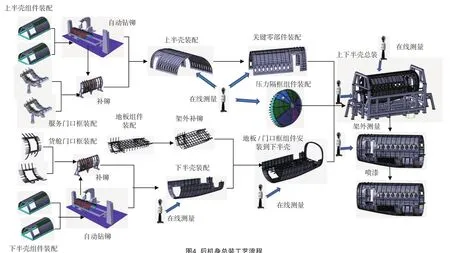

图4 后机身总装工艺流程

按照测量规划完成飞机零组件数字化装配在线测量,将实时数据分析报告与大部件装配完成下架测量数据报告对比,形成最终测量报告。

某型飞机后机身数字化装配在线测量

在线测量技术在后机身组件装配中的应用,为难装配、难测量零组件提供可靠测量方案,也为后期终检结果提供误差数据。通过对后机身总装工艺性分析,实现部分装配工位在线测量,最终生成数据分析报告。

1 后机身数字化装配工艺性分析

后机身由上部壁板组件、左侧壁板组件、右侧壁板组件、压力隔框、后机身舱门(包括服务门、货舱门等)、背鳍组件、地板组件等7部分组成。后机身总装工艺流程如图4所示。

首先,由上半壳零件(蒙皮、长桁和框角片)初定位组成壁板,在自动钻铆机系统上编制钻铆工艺装配为壁板组件。由零组件装配服务门口框,对门口框架下补铆,应用在线测量技术完成门口框与组件壁板装配形成上半壳装配;第二步下半壳零件初定位组成壁板,自动钻铆机装配形成壁板组件。由零组件装配货舱门口框,对门口框架下补铆,应用在线测量技术完成门口框与组件壁板装配形成下半壳装配;第三步后机身地板组件装配,架外补铆,应用在线测量技术完成地板组件与下半壳机身装配;第四步应用在线测量技术完成后机身上半壳组件与下半壳组件环向对接;最终应用在线测量技术对后机身部分零部件装配完成总装,按照测量计划架外测量后与在线测量数据对比形成数据分析报告,完成喷漆。

2 后机身数字化装配在线测量

在后机身组件数字化装配过程中,对组件装配基于激光跟踪仪在线测量。通过工装理论点与空间布置的ERS点,用一台激光跟踪仪进行转站实现组件装配在线测量。将零组件与工装数模导入测量软件系统中,对关键测量点的理论数据导入测量软件。组件装配在线测量规划实施如图5所示。

按照站位的布局,布置的ERS点与工装理论TB点使用最佳拟合法建立飞机坐标系。在装配过程中实时测量零组件装配关键点,当零组件测量关键点出现偏差时,将测量工具球放在工装关键定位器的位置实时调整测量,完成部分零组件数字化装配。

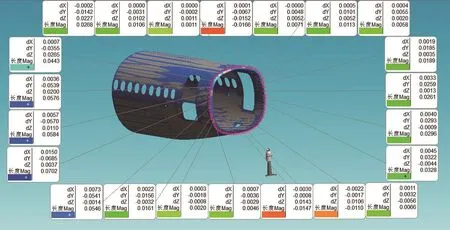

将激光跟踪仪放置在后机身组件装配可视化位置,通过仪器束调整或JUMP法转站调整仪器位置,对组件装配过程在线测量,安装另一组件装配时,根据导入软件当中关键点的理论值,将激光指定到该组件装配的位置,添加点到面监视测量窗口,完成部分组件的装配,随时生成测量分析报告,后机身79框装配在线测量分析报告如图6所示。从图中的数据分析可知,空间坐标系下蒙皮外形理论与实际偏差值都在±0.1mm左右,x,y,z方向偏差最大分别为0.0150mm,-0.0685mm,0.0265mm,满足飞机蒙皮外形测量值要求。后机身组件装配过程中实现在线测量,提高后机身装配精度,减少超差位置,出现超差点可按在线测量报告实时分析,及时发现问题,便于工艺与检测人员参考,对缩短飞机交付周期具有重要意义。

结束语

大型飞机数字化装配在线测量技术基于飞机大部件数字化装配过程,实现了对零组件装配过程实时跟踪测量,快速准确地检测装配件外形轮廓度及位置度,成功控制尺寸偏差,降低装配误差及人为误差,提高飞机产品装配质量。本文结合现场实际工作经验,介绍在线测量设备组成,研究刚性与柔性工装在线测量技术,并基于某型飞机后机身装配过程验证基于激光跟踪仪在线测量系统的可行性。数字化在线测量技术突破传统飞机测量模式,为飞机数字化设计制造模式解决关键技术难题,提高了飞机整体结构的可靠性与安全性,增强了飞机的制造精度与研制水平,对快速提升现代大飞机数字化装配质量和效率具有重要意义。

图5 后机身数字化装配在线测量站位布局

图6 数据分析报告