数字化焊接车间的结构和功能设计

2015-05-31艾美特焊接自动化技术北京有限公司蔡东红杨旭东王旭光

艾美特焊接自动化技术(北京)有限公司 蔡东红 杨旭东 王旭光

随着工业技术的不断进步,不断地对重要工业生产工艺技术提出新的要求,针对焊接领域,主要体现在以下方面:首先,焊接质量受到越来越多的重视和关注,焊接在很多场合一直被认为是影响产品整体质量的薄弱环节,因此要提高产品整体质量,突破焊接质量瓶颈成为一个重要的环节;其次,改善工况环境,降低劳动强度,最大限度地让人的工作被机器设备取代;第三,提高焊接设备的自动化和智能化水平,使人机交互更友好,设备的安全性能更高;第四,需要将焊接生产管理纳入整个工厂的生产管理系统,让生产流程更加顺畅、高效;第五,让产品质量具备可追溯性,一旦出现产品质量问题,能够准确地定位到出现问题的点,为故障原因排查提供依据。所有这些要求最终全部都落实到对焊接生产过程信息的控制与应用上,从而将先进的信息技术植入到焊接自动化领域,让自动焊接设备内部、设备之间、设备与管理系统之间形成有效的信息交互网路就显得十分重要。

艾美特公司是从事焊接过程精密控制的自动焊接系统开发商,率先将数字信号处理技术、分布式控制技术和多处理器协同控制的理念引入焊接自动化领域,不但能实现每个焊接参数闭环反馈控制,整套系统接受远程监控,还在多套系统网络化管理方面进行了成功尝试。目前,艾美特可以实现所有弧焊工艺的数字化控制,并且以数字化焊接系统为基础可以搭建焊接车间的网络生产控制和管理系统,实践证明这是一种十分可行的数字化车间建设方案。

1 数字化焊接车间结构

1.1 数字化焊接车间的基本组成

一个完整的数字化焊接车间由监控服务器、自动化焊接设备、监控客户端、网络摄像机、视频服务器、焊接摄像头、网络交换机、路由器、网络防火墙等组成。数字化车间系统的各种功能服务器和客户端都作为网络节点接入到车间的工业以太网中。

(1)监控服务器:是系统的核心,负责配置和管理系统中所有的自动化设备节点,采集、整理和保存自动化焊接设备的监控数据和监控录像,向自动化焊接设备上传和下载文件;监控服务器同时也对监控帐户进行管理,并且根据帐户和密码对客户端进行鉴权,向监控客户端传送与帐户权限匹配的实时监控数据、监控录像,向自动化焊接设备传输文件,统计和分析自动化焊接设备历史监控数据,查看历史监控录像等。监控服务器按照功能可以分为数据库服务、视频服务、焊接设备监控代理、监控服务4个部分,对于自动化设备比较少的系统,这些功能可以布置在一台服务器上,如果系统中的自动化设备比较多,监控服务器的功能可以分配在多台服务器上。

(2)自动化焊接设备:是系统的目的。任何具备网络监控接口的自动化焊接设备都可以作为网络节点接入系统。艾美特的控制器已经具备了这个能力,能够提供焊接程序文件和数据采集文件的上传和下载,以及控制器及各个模块状态的监控等。

(3)监控客户端:是管理人员与系统的窗口。通过监控客户端提供的人机界面,管理人员可以查看自动化焊接设备的实时运行状态、网络摄像机和焊接摄像头的实时监控画面(与现场会有几秒的延迟),也能查看焊接设备的历史监控数据、网络摄像机和焊接摄像头的历史监控画面,并对自动化焊机设备的运行状况进行统计和分析。

(4)网络摄像机:用于采集自动化焊接设备的宏观画面,监控自动化设备整体的运行和操作状况,主要功能是把采集到的焊接设备宏观视频和音频数据编码和打包,通过网络发送到监控服务器。

(5)视频服务器:主要功能是把焊接摄像头采集的模拟视频信号数字化,进行编码和打包后,通过网络发送到监控服务器。

(6)焊接摄像头:在焊接过程中直接采集熔池附近的微观图像(埋弧焊系统不需要配置),在供自动化焊接设备的操作人员观察焊接情况的同时,也把采集到的图像分发到视频服务器,再由视频服务器把图像信号数字化并编码后发送到监控服务器。

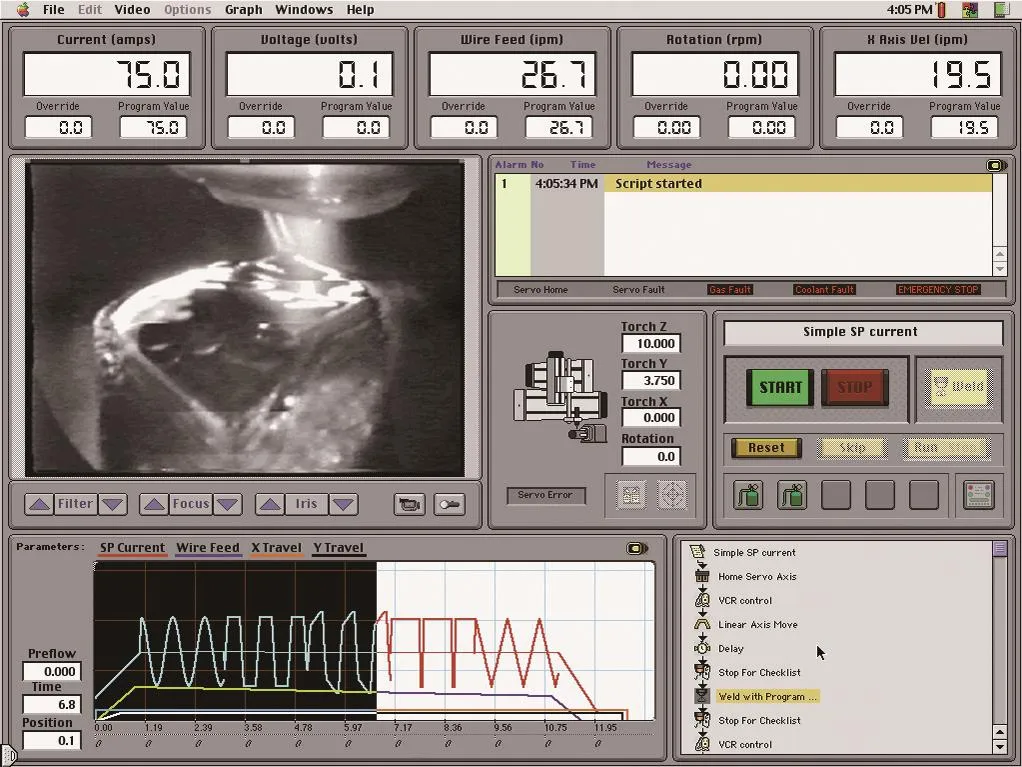

(7)焊接过程信息整合处理:可以将焊接过程的所有信息,比如宏观视频、微观视频、坡口形貌、实际执行的焊接参数等以时间或者坐标轴,或者组合画面的形式记忆并储存,方便对焊接过程进行全面的、同步的追溯。而且,类似的组合画面可以授权终端实时访问和记录,甚至实现远程诊断和操作。图1是数字化焊接车间网络监控终端的监控界面。

(8)网络交换机:负责网络上所有节点的数据交换,是各个节点进行可靠数据通信的基础。

(9)路由器:是可选节点,在需要连接其他网络时负责网络数据转发,如果不连接其他网络则不需要。

(10)网络防火墙:网络防火墙也是可选节点,为系统的网络节点提供对外的网络安全保障,只有在需要连接其他网络并且对所连接网络不信任时才需要。

图2是一套典型的数字化焊接车间的组网图,自动化焊接设备、网络的摄像机、视频服务器、焊接摄像头都被布置在车间里,焊接摄像头本身就是焊接设备的一部分;网络摄像机需要布置在车间的合适位置,尽可能监控到焊接设备的全貌,不留监控死角;视频服务器布置在焊接设备的电器柜或者操作台上,主要考虑到焊接摄像头的视频线缆不能太长,要减少模拟图像信号长距离传播的损耗。

图1 数字化焊接车间监控终端监控界面Fig.1 Monitoring interface of monitoring terminal of digital welding workshop

监控服务器、网络交换机、路由器和网络防火墙应布置到环境相对稳定的机房中,在条件许可的情况下,配置不间断电源(UPS)和机房空调,以免外部供电突然中断造成监控服务器的数据损失,并保证监控服务器以及网络交换机运行环境的稳定,使整个系统能够持续稳定的运行。

监控客户端可运行于办公室的普通办公电脑上,通过路由器和防火墙,也能运行在本地网络之外的远程主机上,实现系统的运程监控。

图2 数字化焊接车间组网Fig.2 Network of digital welding workshop

考虑到需要在网络中传递大量的视频数据,网络交换机应该配置千兆交换能力,监控服务器以千兆的接入速度连接到网络交换机,其他网络节点使用百兆接入速度即可。

视频数据不但需要占用大量的传输带宽,同时保存这些视频数据也需要占用大量的硬盘空间,因此,监控服务器应配置TB级的硬盘,保证存储不小于3000min的熔池视频和不小于9000min的设备视频;多出的视频内容,有价值的可以刻录到光盘保存,其他的需要清理掉,以腾出硬盘空间。

对于监控服务器、视频服务器等需要高可靠性的关键服务器,考虑采用RAID1或者RAID5的阵列方式使用多个硬盘保存数据,以避免硬盘损坏造成灾难性的数据损失;同时管理人员也需要定期将其数据备份到移动存储介质,以实现关键数据的异地容灾。

1.2 典型数字化焊接车间架构

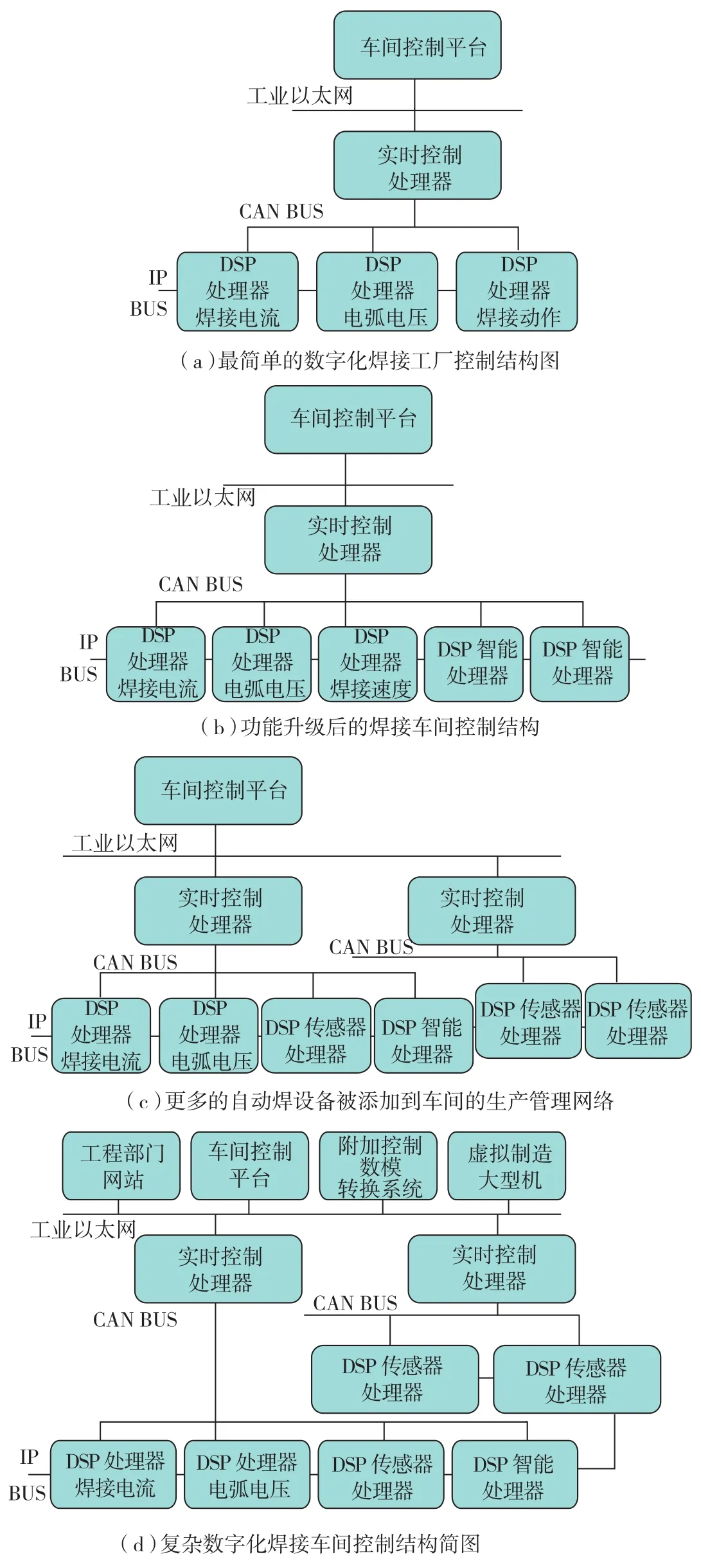

图3(a)是一套最简单的数字化焊接工厂控制结构图,整个控制结构分为3个层次,最顶层是车间网络控制中心,中间层次是自动化焊接设备的实时控制器,最底层是焊接设备中具体动作的DSP控制单元。通过这种自上而下的控制模式,管理人员便可以很直观、快捷地知道焊接设备的工作状态以及焊接参数。图3(b)是焊接设备功能升级后的焊接车间控制结构,对于艾美特的数字化车间构架,用户只需在焊接设备中添加相应的功能模块即可完成升级,不需要改造车间网络平台。图3(c)是车间生产规模增加后,更多的自动焊设备被添加到车间的生产管理网络,这时需要做的只是将新购进的焊接设备的实时控制器网络端口接入已有的车间网络预留端,并且由服务端分配对应的IP地址,即完成新设备的并网工作。图3(d)是数字化焊接车间生产管理功能共享后的结构图,车间生产网络可以被设定一定的权限共享给其他相关部门,甚至接入这个工厂的生产管理网络,与其他工序如加工、物流、仓储等管理网络并网。

2 数字化焊接车间的管理与应用

2.1 生产管理

生产管理主要涉及对焊接程序的应用与管理,图4是数字化焊接车间的网络结构图,管理人员登录到监控服务器后可以对选定焊接设备上的焊接程序远程管理,通过监控客户端的人机交互界面,可对焊接设备上的焊接程序进行查看、改名、删除、上传和下载等操作。使用焊接设备的离线编程工具,管理人员在办公室就能编辑焊接程序,设置焊接程序相关的各种参数,并通过监控客户端把焊接程序上传到焊接设备,使操作人员直接调用新的焊接程序进行焊接,从而实现了焊接工艺参数的远程管理和修改。管理人员通过监控客户端,可下载焊接设备上的焊接程序、配置参数等各种关键数据,并且能够快速地布置到其他焊接设备,结合企业的ERP系统,实现轻松便捷地布置生产任务。

图3 数字化焊接车间控制结构简图Fig.3 CSD of digital welding workshop

图4 数字化焊接车间网络结构图Fig.4 Network structure diagram of digital welding workshop

通过监控客户端人机交互界面,管理人员能够远程设置操作人员能够使用的焊接程序及其参数调整范围,既能达到生产任务管理的目的,还具有为现场操作人员提供根据工件的实际情况调整和补偿焊接参数的能力,同时焊接参数调整和补偿的范围是可以由管理人员事先限定的,不但能保证焊接程序在复杂现场条件下焊接工艺参数调整的灵活性,又能通过限制调整和补偿的限度保证焊接工艺的安全性。

2.2 数据采集文件管理

管理人员登录到监控服务器后可以对选定焊接设备上的数据采集文件远程管理,通过监控客户端的人机交互界面,可对焊接设备上的数据采集文件进行查看、删除和下载等操作。

数据采集文件会大量占用焊接设备的存储空间,管理人员通过监控客户端定期巡视焊接设备上的数据采集文件,清理掉无用的数据文件,保证焊接设备的正常运行。

管理人员下载数据采集文件,使用特定软件进行数据分析,能提前预知焊接过程中可能存在的问题,并且预见性地远程调整焊接工艺参数,可以防患于未然,在保证生产质量的同时,也保证了生产效率。

管理人员通过下载分析数据采集文件,可方便地比较多台焊接设备的焊接工艺特性,有针对性地对不同的焊接设备差异化地设定焊接工艺参数,同时通过比较也能发现焊接设备上可能存在的隐患,为焊接设备的维护和维修提供参考。

2.3 焊接设备监控及管理

焊接设备监控可以分为焊接设备实时监控、焊接设备历史运行数据查看和焊接设备历史数据的统计分析。焊接设备的监控事件包括焊接设备启动、焊接设备关闭、焊接设备模块上线、焊接设备模块下线、焊接程序开始运行、焊接程序停止运行、焊接程序段切换、焊接关键参数变化、焊接过程中的报警和出错、焊接设备的急停事件等焊接机床的各种参数和状态。

焊接设备实时监控时,监控客户端通过监控服务器内的监控服务连接焊接设备监控代理,焊接设备监控代理根据自动化焊接设备标识连接到焊接设备,得到焊接设备当时的监控状态,并将状态数据实时地发送回监控客户端。

查看和统计分析焊接设备历史运行数据时,监控客户端通过监控服务器的监控服务连接数据库服务,取出存储在数据库服务器中的焊接设备监控数据,返回给监控客户端查看或者用于统计分析。

通过焊接设备实时监控和历史运行数据分析,管理人员可以精确掌握每台设备的负荷,为生产任务的管理和安排提供重要参考;管理人员通过分析和比较同一台焊接设备上不同操作人员、不同时段、不同工况、不同生产任务中的监控数据,能够分析出操作人员的操作习惯对焊接工艺、生产效率、焊接质量等方面的影响,为操作人员的管理和培训提供有效的帮助。

2.4 设备图像采集

设备图像采集系统通过网络摄像机采集自动化焊接设备的宏观画面,监控自动化设备整体的运行和操作状况。

当监控客户端没有实时查看设备图像时,监控服务器的视频服务只是把网络摄像机发送的设备图像保存起来,并且在数据库中建立索引;如果此时有监控客户端在实时查看设备图像,监控服务器的视频服务除了保存设备图像外,同时把设备图像的数据流转发到监控客户端进行实时播放。

监控客户端查看历史设备图像时,监控服务器的数据库服务根据监控客户端的检索条件,从数据库中检索出有效的设备图像历史记录,并且通知视频服务从磁盘中读取匹配的视频流,发送到监控客户端播放。

3 结束语

随着技术的不断进步以及现代生产对高质量、高效率生产的迫切需求,数字化焊接车间必然是未来焊接工厂建设的发展方向。互联网、工厂内GPS系统和云计算技术的成熟与普及,都使得数字化焊接车间完全可以与物流控制、网络间数据共享等技术结合起来,为全面的数字化焊接生产管理和质量控制提供更高的标准和更全面的手段。艾美特公司作为数字化高效自动焊接设备制造的领跑者,已经充分认识到这个发展趋势,并且已经着手在焊接系统的设计时预留了数字化焊接车间建设可能用到的各种接口。