激光加热辅助切削技术的应用及发展前景

2015-05-31哈尔滨工业大学机电工程学院孔宪俊张宏志杨立军迟关心

哈尔滨工业大学机电工程学院 王 扬 孔宪俊 张宏志 杨立军 迟关心

随着航空航天、兵器、机械工业等的发展,出现了很多先进的工程材料,如高温合金、钛合金、复合材料、工程陶瓷等。其中高温合金被广泛应用于航空涡轮发动机的热端部件及航天发动机的涡轮叶片等,但其高强度、低塑性、低导热性导致常规加工过程中切削力大,切削温度高,刀具磨损严重[1-4]。钛合金主要应用于航空航天领域,其常规切削加工成本高,主要是由切削时摩擦力大、温度高、刀具磨损严重造成的[5-8]。颗粒/纤维增强复合材料由于塑性低以及微观不均匀性而难于进行常规机械加工,特别体现在刀具磨损快和加工表面缺陷多等方面[9-12]。工程陶瓷强度高、耐磨损、抗腐蚀,目前通常采用磨削加工,生产效率低、成本高、加工几何形状受限[13-15]。近年来出现的加热辅助切削技术是解决难加工材料加工的一种有效方法,通过提高工件局部温度改变被去除材料的性能,从而改善材料的可加工性。采用的热源包括等离子弧、氧乙炔焰和激光,其中激光具有能量密度高且易于调整、光斑尺寸与入射位置可控性好、集成方便等优点,已成为加热辅助加工首选热源。

激光加热辅助切削技术

1 激光加热辅助切削原理

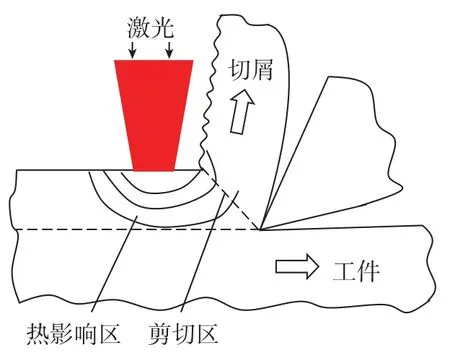

激光加热辅助切削(LAM)技术是一种复合加工技术,通过高能激光束加热使刀具前方的工件材料在被切除前达到最佳软化切削温度,从而使切削时材料的塑性变形更容易,切削力、切削比能、表面粗糙度及刀具磨损减小,加工效率提高。加热切削机理不仅在于材料在高温下硬度和强度降低,而且局部瞬时高温可在材料内部引起塑性变形区应力场的改变,材料在高温下与激光或介质发生复杂的物理化学反应,均使材料切削性发生改变。LAM原理见图1。

图1 激光加热辅助切削原理

2 加工方式

车削是主要的激光加热辅助加工方式。车削时,车刀相对机床是静止的,激光与车床集成比较容易。通过调整入射光纤角度与反射镜位置可以方便地改变激光光斑直径、光束入射角、激光光斑与刀尖之间的距离等。与加热辅助车削相比,辅助铣削方面研究较少。首先,铣削是一个间歇切削过程,加工过程复杂;其次,由于铣刀在加工过程中是旋转的,因此将激光束与铣床结合比较困难,这些限制了加热辅助铣削的应用。

激光加热辅助加工不仅局限于车削、铣削,一些学者还将其他加工方式与激光加热辅助相结合,如刨削、磨削、钻削、抛光等加工方式。Chang等[16]对氧化铝材料进行了激光加热辅助刨削研究,与常规加工相比切削力减小10%~16%,表面粗糙度降低50%以上。Tian等[17]建立了激光加热辅助抛光系统,并对MP35N与AISI4140材料进行抛光试验。抛光时进给力降低,刀具磨损减小,表面硬度提高。

激光加热辅助切削温度场研究

剪切区的平均温度被定义为材料的去除温度,在LAM过程中,对于材料的去除机理、切削力、刀具磨损、表面质量都有决定性的作用。在LAM过程中切削温度通常被认为是激光参数和加工参数的函数。激光加热辅助切削时激光与材料相互作用,激光束能量被材料表面吸收并转化为热能,引起材料表面温度的升高。温度对于材料变形的流变应力、强度和硬度都有很大的影响。

根据加工参数研究,材料表面以及浅表层的温度分布对激光加热辅助切削起着至关重要的作用。Rozzi等[18]采用有限元体积法建立了激光加热辅助车削瞬态三维传热模型。该模型充分考虑了激光热流密度、工件热传导、工件表面对流与辐射传热、变形产生的热及切屑带走的热量对于表面温度的影响,模拟了转速、进给速度、切削深度、激光光斑与刀具垂直距离、光斑直径及激光能量对于表面温度的影响,同时还对光斑附近未加工区域的温度进行了模拟。通过高温计测量发现该模型预测的温度与试验测量值吻合良好,还被许多学者应用在莫来石、氧化锆、蠕墨铸铁等材料的LAM 温度场预测上。

Ding等[19]在Rozzi模型的基础上建立了厚度变化的中空轴温度场模型,为验证模型的正确性,在加工过程中利用波长8~9μm的红外热像仪对涂有炭黑涂层的AISI 4130材料进行了表面温度的测量,测量结果与模拟数值有很好的一致性。

王扬等[20]采用解析法及有限差分和有限元结合的混合法建立了陶瓷材料的激光加热辅助切削温度场。鄢锉等[21]采用有限差分方法得到了氧化铝陶瓷激光辅助切削温度场分布,并以此确定不同加工参数下的切削深度。在激光加热辅助铣削温度场研究方面, Zaeh等[22]建立了激光加热辅助铣削的温度场,为了验证该模型的准确性,通过红外热像法和热电偶2种方法测量了TiAl6V4和Steel S235的温度场,试验测量结果与模型模拟结果吻合良好。

激光加热辅助切削技术的应用

1 工程陶瓷

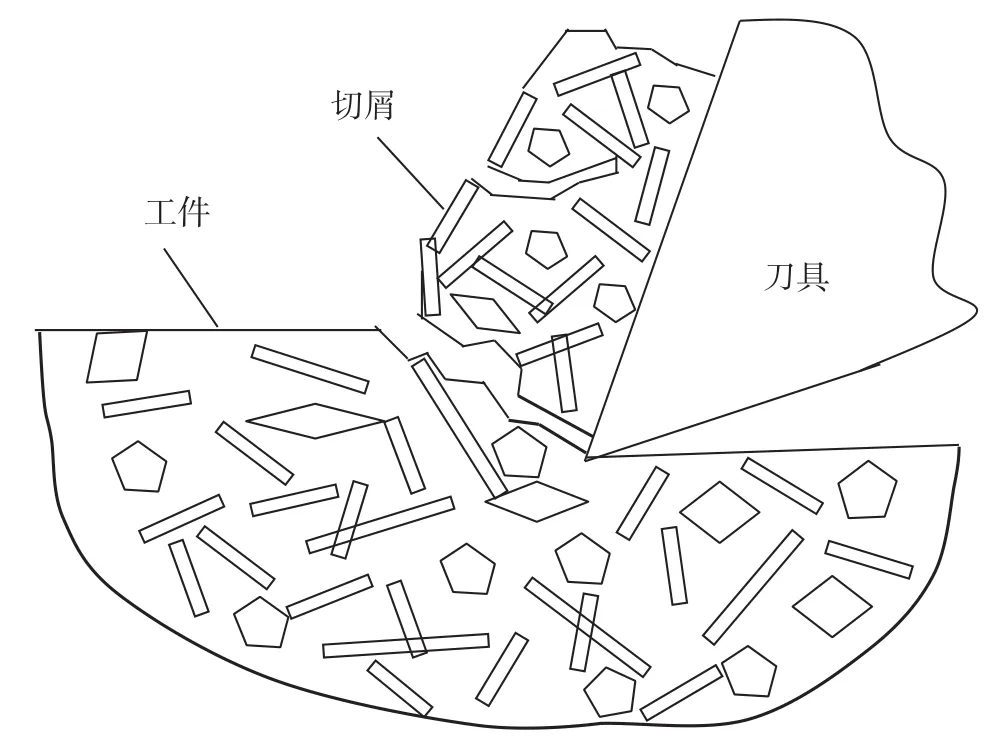

先进的工程陶瓷材料由于有着很好的高温性能、低密度、热和化学稳定性,应用在航空、航天、军事、医疗以及其他相关领域,但是高昂的加工成本限制了陶瓷材料的广泛应用。由于陶瓷材料的高硬度和脆性,常规加工时刀具磨损快,材料去除率低[23]。一般来说,陶瓷属于脆性材料,在材料去除的过程中不会发生塑性变形。然而高温时由于玻璃相的软化,Si3N4材料的强度和脆性都减小。Lei等[24]对氮化硅材料(含有10%的YSiAlON 玻璃相)进行了LAM试验研究,发现当温度超过1150℃(玻璃相的软化温度)后,玻璃相晶界的黏度降低。在刀具切削过程中氮化硅晶粒在软化的玻璃相附近滑移旋转,氮化硅移动的同时,玻璃相晶界也开始在氮化硅周围重新排列,一起在剪切区运动产生塑性变形,变形原理如图2所示。

德国的Brecher等[25]开发出一套激光与五轴联动加工中心集成的激光加热辅助铣削系统,利用这套系统进行了Si3N4陶瓷材料的激光加热辅助铣削试验研究,发现切削力降低73%~90%,PCD刀片仅有微小的片层剥离和切削刃磨损,而常规加工时PCD刀片经常发生大的层片剥离。

Rozzi[26]、Rebro[27]、Pfefferkorn[28]等对氮化硅、莫来石、氧化锆等陶瓷材料进行了零件加工试验研究,结果表明切削力与比切削能随加工温度升高而降低,得到质量良好的工件。此外,国内学者也对氮化硅、氧化铝等陶瓷材料进行了相关研究[29-30]。

2 高温合金

图2 LAM加工Si3N4时变形原理

高温合金具有在高温条件下保持高强度、强抗腐蚀能力、优异热疲劳特性和热稳定性能的特点,被广泛应用于航空航天领域。高温合金在常规切削时变形阻力非常大,加工硬化严重,切削温度不易扩散和传播,刀具磨损严重。激光加热辅助切削是加工镍基高温合金的一种有效方法,当材料被激光加热到一定温度后,屈服极限显著降低,此时切削力明显减小,可提高刀具寿命、切削质量和效率,降低加工成本。

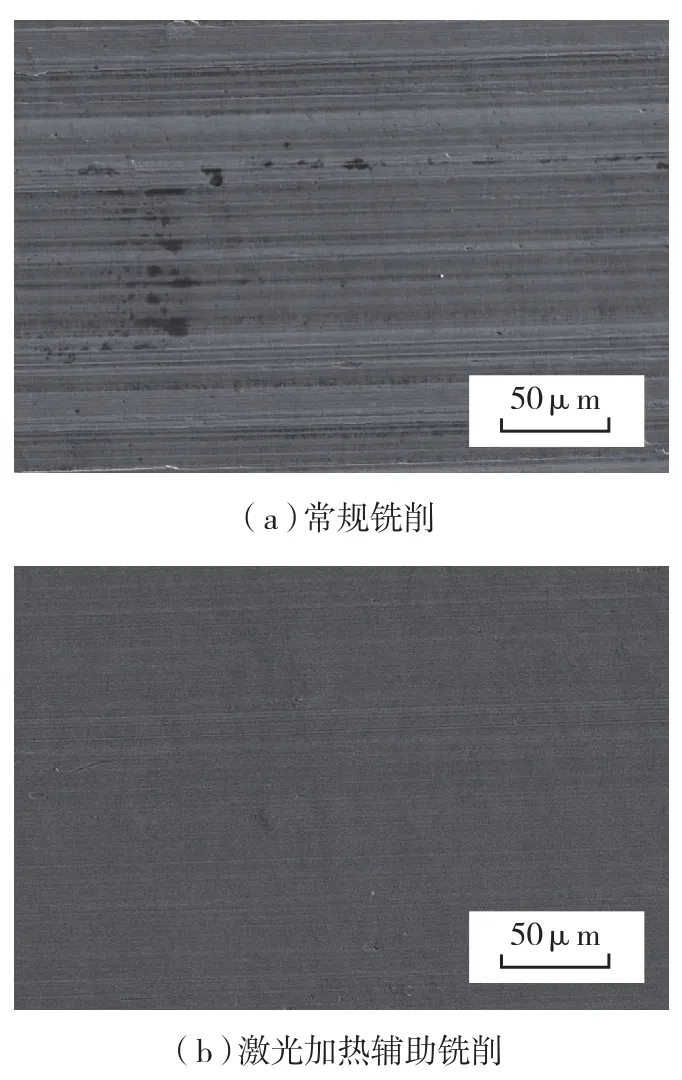

哈尔滨工业大学的王扬等[31]对镍基铸造高温合金K24进行了LAM研究,分析了激光能量、切削速度、背吃刀量对切削力的影响规律。结果表明,激光加热辅助切削时切削力下降50%,刀具寿命提高3.2倍,表面粗糙度从常规切削的0.52μm降低到激光加热辅助切削时的0.36μm,LAM与常规铣削后表面形貌见图3。

Anderson等[32]对Inconel 718进行了LAM加工试验,研究了工艺参数对刀具磨损、切削力、表面粗糙度、比切削能以及去除率的影响,结果表明采用LAM技术时比切削能降低25%,表面粗糙度降低200%左右,刀具寿命提高2~3倍,用硬质合金刀具切削1m长的高温合金其成本降低66%,用陶瓷刀具时成本降低50%,充分显示了LAM加工镍基高温合金的优势。Rajagopal[33]、Novak[34-35]、Leshock[36]等通过激光加热辅助切削Inconel 718试验,得出激光加热辅助切削较传统切削在表面质量、刀具寿命都有较大的提高。

图3 铣削后的表面形貌

3 钛及钛合金

钛及钛合金由于有很高的比强度、良好的耐腐蚀性、高温强度[37-38],越来越广泛地应用在航空航天领域。对于钛合金的巨大需求,要求有高的加工效率。然而在常规加工中,由于钛合金低的导热率和较高的屈服强度使得切削刃承受高温和高的压力,导致刀具磨损严重,加工成本非常高。

Dandekar等[39]进行了钛合金的激光加热辅助切削试验研究,发现切削比能显著降低,表面粗糙度有明显降低,在170℃下切削速度为107m/min时,刀具寿命仍然提高了1.7倍,加工后材料的显微组织和硬度没有发生大的变化,加工成本降低近30%。Sun等[40]对钛金属进行了LAM试验研究,发现切削力降低20%~50%,随切削速度增加,产生的切屑由锋利的锯齿状向连续状转变。Wiedenmann等[41]对于TiAl6V4进行了激光加热辅助铣削研究,通过模拟实现对加工过程中CAD/CAM单元的有效控制,这有助于提高激光加热辅助铣削的加工效率和质量。

4 硬脆金属

石墨铸铁、4340淬火钢、P550不锈钢及工具钢等由于高的硬度和脆性,在常规加工过程刀具磨损非常严重,磨削和抛光加工效率很低。激光加热辅助切削的出现给这些难加工材料的加工带来了新的契机。

哈尔滨工业大学的王扬等[42]对于冷硬铸铁的激光加热辅助车削开展了理论与试验研究。结果表明,激光加热辅助切削冷硬铸铁时切削力降低近50%,刀具磨损降低24%。Skvarenina等[43]进行了致密石墨铸铁的激光加热辅助切削试验研究,在400℃去除材料时,刀具寿命提高60%,表面粗糙度降低5%,加工成本降低20%。Demitrescu等[44]采用半导体激光对工具钢材料进行了LAM试验研究,发现轴向力明显降低,刀具寿命提高1倍,随切削温度的升高,切屑由粗糙断续的小切屑转变为平滑连续大切屑。与CO2、YAG激光相比,金属材料对于半导体激光的吸收率更高,为将来激光加热辅助加工金属材料提供了新思路。

5 金属基复合材料(MMC)

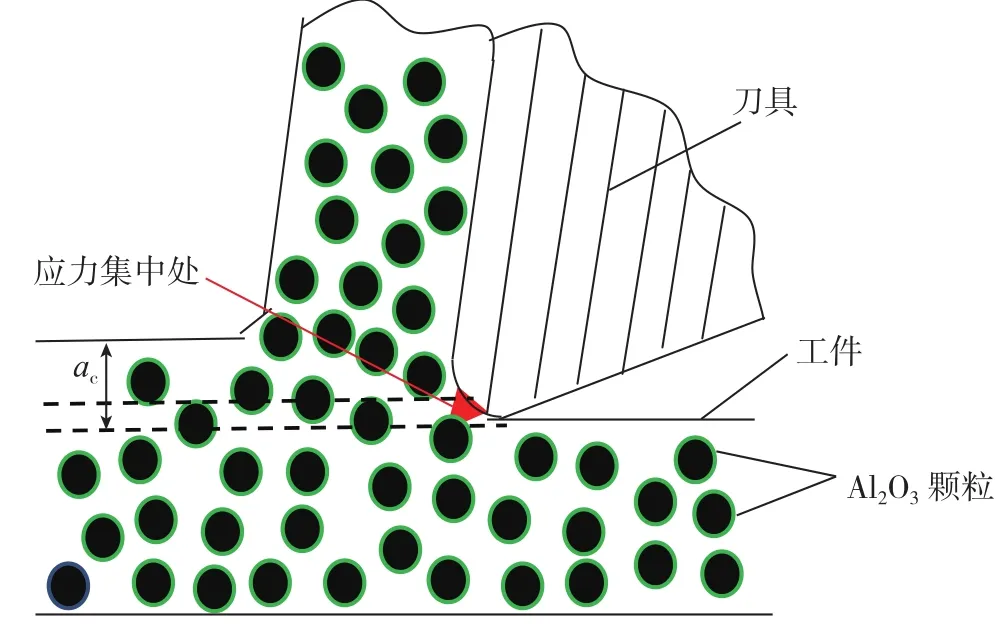

复合材料由于添加了硬脆的第二相(A l2O3、SiC)而有高的比强度、好的耐磨性和高硬度。加入的这些硬脆相通常是陶瓷增强颗粒或纤维,加工过程中加剧了刀具的磨损,使常规加工的成本非常高。近年激光加热辅助切削技术开始应用于金属基复合材料的加工,有望解决MMC加工困难的问题。最早进行这方面研究工作的是哈尔滨工业大学的王扬等[45],王扬进行了A l2O3颗粒增强复合材料的LAM理论和试验研究,建立了颗粒增强复合材料(PRMMC)切削的物理模型(图4),利用组织错配理论解释了复合材料激光加热辅助切削过程中切削力下降、刀具磨损降低、表面机械性能提高的原因。

Dandekar等[46]对于高体积分数的长纤维增强复合材料进行了LAM研究,发现表面粗糙度降低65%,比切性能、刀具磨损、亚表面破坏都有明显降低。Dandekar等[47]进行了20% SiCp/A359复合材料的激光加热辅助切削试验,在300℃加工时,表面粗糙度降低37%,比切削能减少12%,刀具寿命提高1.7~2.35倍,显示了LAM加工颗粒增强复合材料的优越性。Bejjani等[48]对于钛基复合材料进行了激光加热切削研究,发现刀具寿命提高180%。通过切屑形貌和微观组织分析了刀具寿命提高的原因,激光加热使得切屑变成更加不规则的锯齿状,切屑的锯齿高度波动更大,倾斜度变大。

6 半导体硅

半导体硅由于良好的综合性能而广泛应用于电子行业,但硅材料的高脆性使得加工困难,加工后常常表面质量损伤,难以满足工业应用需求。采用激光加热单点金刚石切削,提高硅材料韧性的同时可获得好的加工表面质量。

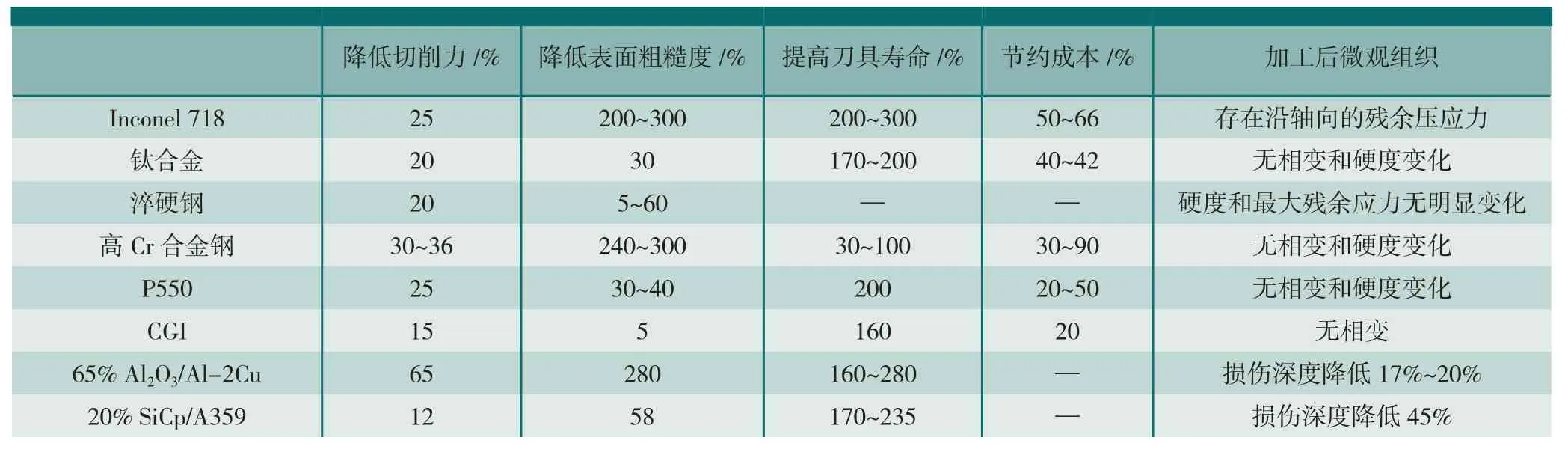

总结众多学者对于难加工材料的激光加热辅助切削的研究,将LAM加工难加工材料的关键指标进行了归纳(表1)。LAM较常规加工在降低切削力、提高表面质量、延长刀具寿命、降低成本方面有很大优势,而LAM加工成本主要包括设备运转费用、激光使用费及刀具费用。

图4 激光加热辅助切削PRMMC模型

激光加热辅助切削技术的发展趋势

1 系统集成

激光加热辅助切削技术的关键在于材料温度的高效利用,而激光加热系统对温度控制起到了决定性作用,为精确控制加热温度,要求能够准确调整激光入射斑点大小、激光与刀尖的距离等参数,并且在加工的过程中激光束不能与刀具产生干涉,否则会影响刀具使用寿命。在加热辅助铣削中激光的集成是具有挑战性的,通常做法是将激光束直接照射在刀尖前方一定距离的位置,但这样仅能加工简单平面或沟槽,无法满足复杂零件的加工需求。Brecher等[25]通过光路转换将激光束集成在主轴中,并将该主轴集成在五轴的加工中心中,组成了LAM加工系统。

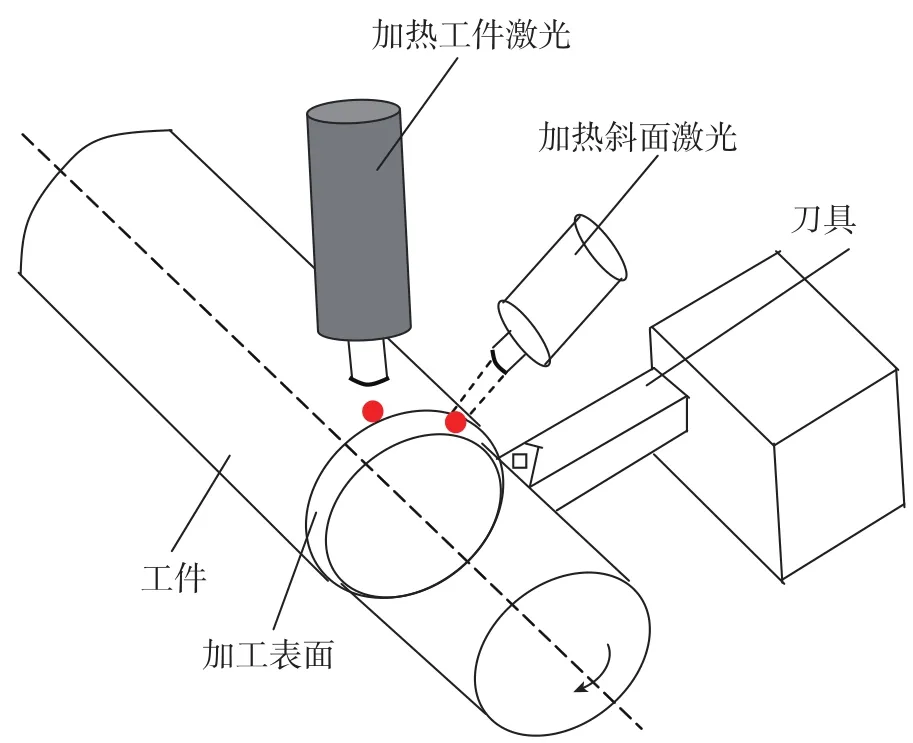

2 双激光束加热辅助切削

目前,激光加热辅助切削技术通常利用单束激光对材料进行加热,达到软化材料、降低切削力的目的。在LAM车削过程中如果只用单束激光对工件进行加热,已加工表面与未加工表面间的加工表面不能够被有效加热。可以增加一束加热斜面区的光束,如图5所示,将更加有利于切削力的降低以及刀具磨损降低。在该方法中Nd-YAG激光主要用来加热没有涂敷涂层的斜面区,CO2激光主要加热涂有涂层的试件表面,CO2激光是提高材料温度的主要热源。

表1 LAM加工各种材料的关键指标

图5 双束激光加热辅助切削原理

图6 激光打孔切削原理

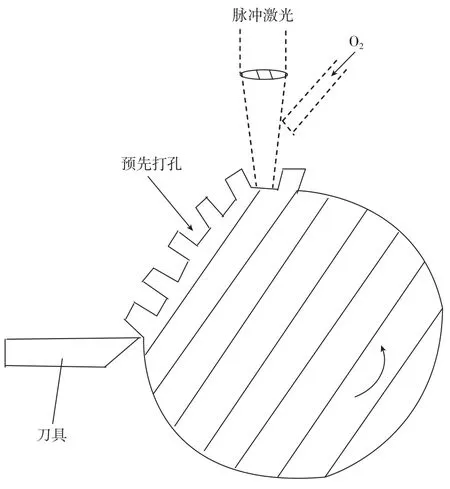

3 激光预打孔切削技术

Komanduri等[49]提出一种富有创造性的激光辅助加工技术,该技术的原理如图6所示,利用脉冲激光沿待加工工件的圆周方向打出一系列的孔,这些孔的深度略小于切削深度,直径大于进给速度,然后采用常规切削的方式来进行加工。这种加工方式大大减小了切削力,降低了刀具磨损,为激光复合加工技术的应用提供了一种全新的思路。

结束语

激光加热辅助切削在加工难加工材料时切削力降低,刀具寿命、表面质量以及材料去除率都有较大提高,因此受到越来越多的关注。一些塑性较大的难加工材料由于切屑与刀具的分离较困难,用激光加热辅助加工这些材料时,材料的去除机理需要进一步深入研究。激光加热辅助加工时产生的高温或许会缩短刀具寿命,也有可能加速刀具的扩散磨损和粘结磨损。因此,一些加强切屑分离和冷却刀具的新方法需要研究。

LAM是一个复杂的加工过程,高能的激光束不仅改变了材料的流变应力,而且也改变了材料的变形行为以及刀具和切屑间的摩擦行为。目前,有关工件温度分布的研究较多,但是对于材料在高温下的变形行为、温度梯度、应变速率,高温下的摩擦行为,高温下切屑的分离规律等需要进一步的深入研究,这些机理对于准确理解激光加热辅助加工的过程具有重要意义。

激光加热辅助加工包含许多参数,例如激光参数、加工参数和材料参数,它们之间如何优化是一个不可回避的重要问题。可以利用神经元(ANN)法优化LAM加工过程的参数,确定最优的加工工艺参数以及模拟不同参数对切削力、加工质量、刀具磨损的影响程度。理解这些参数对加工过程的影响对于LAM加工具有非常重要的指导作用。现阶段激光加热辅助加工主要应用于车削和铣削,今后的发展可以考虑利用激光加热辅助加工钻削、磨削。随着科学技术的发展,激光器的成本越来越低,功率越来越大,伴随着其他切削设备的高速发展,激光加热辅助切削技术在难加工材料加工及其他领域将有更广阔的应用空间。

[1] Ezugwu E O, Bonney J, Yamane Y. An overview of the machinability of aeroengine alloys.Journal of Materials Processing Technology, 2003,134(2): 233-253.

[2] Ezugwu E O, Wang Z M, Machado A R. The machinability of nickel-based alloys:a review. Journal of Materials Processing Technology, 1999, 86:1-16.

[3] 师昌绪.中国高温合金40年.北京:中国科学技术出版社,1996.

[4] 于启勋.难加工材料的切削技术.机械工艺师,1994(1): 6-8.

[5] Rashid R A R, Sun S, Palanisamy S, etal. A study on laser assisted machining of Ti10V2Fe3A l alloy with varying laser power.Journal of Advanced Manufacturing Technology,2014, 74:219-224.

[6] Braham-Bouchnak T, Germain G,Morel A J, etal. The influence of laser assistance on the machinability of the titanium alloy Ti555-3. Journal of Advanced Manufacturing Technology, 2013, 68:2471-2481.

[7] 陈五一, 袁跃峰. 钛合金切削加工技术研究进展. 航空制造技术, 2010(15): 26-30.

[8] 徐九华, 刘鹏, 傅玉灿. 超硬刀具高速切削钛合金研究进展. 航空制造技术,2011(14): 26-30.

[9] El-Gallab M , Sklad M. Machining of Al/SiC particulate metal-matrix composites Part I:Tool performance. Journal of Materials Processing Technology, 1998, 83(1-3): 151-158.

[10] Manna A, Bhattacharayya B. A study on machinability of A l/SiC-MMC. Journal of Materials Processing Technology, 2003,140(1-3):711-716.

[11] 袁哲俊, 李建广. 金属切削与先进制造技术的新进展.机械工人, 2000(3): 3-4.

[12] Hung N P, Boey F Y C , Khor K A. Machinability of cast and powder-formed aluminum alloys reinfored with sic particles.Journal of Materials Processing Technology, 1995,48(1-4): 291-297.

[13] 吴雪峰, 王扬. 激光加热辅助切削技术及研究进展. 哈尔滨理工大学学报,2012, 17(4): 34-45.

[14] Patten J A, Jacob J. Comparison between numerical simulations and experiments for single point diamond turning of single crystal silicon carbide. Journal of Manufacturing Processes, 2008, 10: 28-33.

[15] Samant A N, Dahotre N B. Laser machining of structural ceram ics—a review.Journal of the European Ceramic Society, 2009,29(6): 969-993.

[16] Chang C W, Kuo C P. An investigation of laser-assisted machining of Al2O3ceramics planing. International Journal of Machine Tools and Manufacture, 2007, 47(3-4): 452-461.

[17] Tian Y,Shin Y C.Laser-assisted burnishing of metals. International Journal of Machine Tools and Manufacture, 2007, 47(1):14-22.

[18] Rozzi J C, Pfefferkorn F E, Incropera F P, etal. Transient, three-dimensional heat transfer model for the laser assisted machining of silicon nitride: I. Comparison of predictions with measured surface temperature histories.International Journal of Heat and Mass Transfer,2000, 43(8): 1409-1424.

[19] Ding H, Shin Y C. Laser-assisted machining of hardened steel parts with surface integrity analysis. International Journal of Machine Tools and Manufacture, 2010, 50(1):106-114.

[20] 王扬, 马丽心, 谢大纲, 等.陶瓷材料激光加热辅助切削温度场分析. 哈尔滨工业大学学报, 2001, 33 (6): 785-788.

[21] 鄢锉, 李力钧, 金湘中,等. A l2O3热压陶瓷激光辅助切削温度场分布与切削深度. 中国有色金属学报, 2008, 18(2) : 254-259.

[22] Zaeh M F, Wiedenmann R, Daub R.A thermal simulation model for laser-assisted milling. Physics Procedia, 2010, 5: 353-362.

[23] Samant A N, Dahotre N B. Laser machining of structural ceramics—a review.Journal of the European Ceramic Society, 2009,29(6): 969-993.

[24] Lei S, Shin Y C, Incropera F P.Deformation mechanisms and constitutive modeling for silicon nitride undergoing laser assisted machining. International Journal of Machine Tools and Manufacture, 2000, 40(15):2213-2233.

[25] Brecher C, Rosen C J, Emonts M.Laser-assisted milling of advanced materials.Physics Procedia, 2010, 5: 259-272.

[26] Rozzi J C, Pfefferkorn F E, Shin Y C,etal. Experimental evaluation of the laser assisted machining of silicon nitride ceramics. Journal of Manufacturing Science and Engineering, 2000,122(4): 666-670.

[27] Rebro P A, Shin Y C, Incropera F P. Laser-assisted machining of reaction sintered mullite ceram ics. Journal of Manu facturing Science and Engineering, 2002, 124(4): 875-885.

[28] Pfefferkorn F E, Shin Y C, Tian Y,etal. Laser-assisted machining of magnesiapartia lly-stabilized zirconia. Jou rnal of Manufacturing Science and Engineering, 2004,126(1): 42-51.

[29] 吴雪峰, 王扬, 张宏志. 激光加热辅助切削氮化硅陶瓷实验研究. 宇航学报,2010(5): 1457-1462.

[30] 鄢锉.激光加热辅助切削A l2O3工程陶瓷理论与试验研究[D]. 长沙:湖南大学,2008.

[31] Kong X J, Yang L J, Zhang H Z,etal. Cutting performance and coated tool wear mechanisms in laser-assisted m illing K24 nickel-based superalloy. The International Journal of Advanced Manufacturing Technology,2015, 77: 2151-2163.

[32] Anderson M, Patwa R, Shin Y C.Laser-assisted machining of Inconel 718 with an economic analysis. International Journal of Machine Tools and Manufacture,2006, 46(14):1879-1891.

[33] Rajagopal S, Plankenhorn D J, Hill V L. Machining aerospace alloys with the aid of a 15 kW laser. Journal of Applied Metalworking, 1982,2(3): 170-184.

[34] Novak J W, Shin Y C, Incropera F P.Assessment of plasma enhanced machining for improved machinability of Inconel 718. Journal of Manufacturing Science and Engineering, 1997,119(1): 125-129.

[35] Novak J W . Plasma enhanced machining of difficult to manufacture materials[D].West Lafayette: Purdue University, 1995.

[36] Leshock C E, Kim J N, Shin Y C.Plasma enhanced machining of Inconel 718:modeling of workpiece temperature with plasma heating and experimental results. International Journal of Machine Tools and Manufacture, 2001,41(6): 877-897.

[37] Boyer R R. An overview on the useof titaniumin the aerospace industry. Materials Science and Engineering: A, 1996, 213(1): 103-114.

[38] Ezugwu E O, Wang Z M. Titanium alloys and their machinability—a review. Journal of Materials Processing Technology, 1997, 68(3):262-274.

[39] Dandekar C R, Shin Y C, Barnes J. Machinability improvement of titanium alloy(Ti-6Al-4V) via LAM and hybrid machining.International Journal of Machine Tools and Manufacture, 2010,50(2):174-182.

[40] Sun S, Harris J, Brandt M. Parametric investigation of laser-assisted machining of commercially pu re titanium. Advanced Engineering Materials, 2008, 10(6): 565-572.

[41] Wiedenmann R, Liebl S, Zaeh M F.Influencing factors and workpiece's microstructure in laser-assisted m illing of titanium. Physics Procedia, 2012, 39: 265-276.

[42] 马丽心, 王扬, 谢大纲, 等. 冷硬铸铁激光加热辅助切削实验研究. 哈尔滨工业大学学报, 2002, 34(2): 228-231.

[43] Skvarenina S, Shin Y C. Laser assisted machining of compacted graphite iron.International Journal of Machine Tools and Manufacture, 2006, 46(1): 7-17.

[44] Demitrescu P, Koshy P, Stenekes J, etal. High-power diode laser assisted hard turning of AISI D2 tool steel. International Journal of Machine Tools and Manufacture, 2006, 46(1):7-17, 2006, 46(15): 2009-2016.

[45] Wang Y, Yang L J, Wang N J. An investigation of laser assisted machining of Al2O3particle reinforced aluminum matrix composite.Journal of Materials Processing Technology, 2002,129(1-3):268-272.

[46] Dandekar C R, Shin Y C. Laser assisted machining of a fiber reinforced Al-2%Cu metal matrix composite. Journal of Manufacturing Science and Engineering, 2010, 132 (2): 061004.

[47] Dandekar C R, Sh in Y C.Experimen tal evaluation of laser-assisted machining of silicon carbide particle-reinforced aluminum matrix composites. The International Journal of Advanced Manufacturing Technology,2013,66: 1603-1610.

[48] Bejjani R, Shi B, A ttia H, etal Laser assisted turning of titanium metal matrix composite. CIRP Annals - Manu facturing Technology, 2011, 60: 61-64.

[49] Komanduri R, Von Turkovich B F. New observations on the mechanism of chip formation when machining titanium alloys. Wear,1981, 69(2): 179-188.