等离子物理气相沉积热障涂层研究

2015-05-31北京航空航天大学材料科学与工程学院郭洪波魏亮亮张宝鹏高丽华宫声凯徐惠彬

北京航空航天大学材料科学与工程学院 郭洪波 魏亮亮 张宝鹏 高丽华 宫声凯 徐惠彬

航空发动机是飞机的“心脏”,是体现国家核心竞争力的重要标志。高推重是航空发动机的永恒追求。随着推重比的提高,发动机燃气室温度和压力不断提高。以推重比10一级航空发动机为例,其涡轮前进口温度为 1600~1700℃,推重比 12~15 一级航空发动机的涡轮前设计进口温度为1700~1800℃;而推重比15~20一级航空发动机的涡轮前设计进口温度更高,将达到1900℃以上。涡轮前进口温度的大幅度提升无疑对发动机热端部件材料的高温服役性能提出了更高的要求。高压涡轮叶片是航空发动机中承温最高、承载最为苛刻的核心部件,高温合金是现役和在研的发动机叶片唯一采用的高温结构材料。目前代表高温合金最高水平的第五代单晶的使用温度不超过1150℃。根据发动机的冷却能力,高推重比航空发动机高压涡轮叶片合金材料的单独使用已难以满足发动机的需求。

热 障 涂 层(Thermal Barrier Coatings,TBCs)是先进航空发动机研制的关键科学技术。TBCs是将耐高温、高隔热陶瓷材料涂覆在合金基体表面、以降低高温环境下合金表面温度的一种高温热防护技术。TBCs在发动机叶片上的使用,可显著提高发动机的工作温度,从而提高发动机的工作效率和推力,同时可降低涡轮叶片合金工作温度,从而大幅度提高发动机寿命和可靠性。研究表明,在涡轮叶片表面涂覆150~300μm厚的TBCs后,可以降低合金表面工作温度约50~150℃,这相当于近30年高温单晶基体提高温度的总和。TBCs这一概念于1953年由美国的NASA研究中心提出以后,立即引起了世界各国国防部门和高校等研究机构的高度关注,TBCs被公认是急需应用在航空发动机的一种涂层,具有巨大的应用前景。尤为重要的是,目前最先进单晶高温合金的承温能力已经接近合金熔点的90%,已经面临承温极限。而且,气膜冷却技术的加工难度与成本越来越高,并且是以牺牲发动机热效率为代价,已接近发展极限。因此,TBCs被广泛地认为是目前大幅度提高航空发动机工作温度最切实可行的方法。美国材料高峰论坛在2012年发表了TBCs专刊,哈佛大学Clarke教授在专刊中强调:今后航空发动机效率、推重比、可靠性的进步很大程度上将依赖于TBCs技术的发展[1]。高性能航空发动机是国家和国防重大战略需求之重中之重,而TBCs技术是高性能航空发动机研制迫切需要攻克的关键技术,长寿命、高可靠性TBCs的研制势必将促进我国高性能航空发动机研制技术的发展。

近年来,国内外科学家在热障涂层材料、制备技术、性能表征、寿命预测等方面开展了深入系统的研究,涉及材料学、物理、化学、力学、计算学等多学科交叉。本文着重介绍TBCs制备技术的研究进展,尤其是近几年迅速发展的等离子物理气相沉积技术(Plasma Spray-Physical Vapor Deposition,PS-PVD)在热障涂层制备方面的研究。

热障涂层制备技术

制备技术是TBCs性能和可靠性的重要保障。在TBCs制备技术方面,世界航空工业发达国家均投入了大量的研究精力来探索新的制备技术,以达到不断提高TBCs性能、降低制备成本的目标。经过几十年的发展,TBCs可以通过磁控溅射、离子镀、等离子喷涂(Plasma Spray,PS)、电子束物理气相沉积(Electron Beam-Physical Vapor Deposition,EB-PVD)、化学气相沉积等多种手段实现。其中,以PS和EB-PVD技术应用最为广泛和成熟。而近年来,一种兼具以上两种制备技术优势的PS-PVD技术也迅速发展起来,有望成为未来高性能TBCs制备技术的发展方向。

1 等离子喷涂

等离子喷涂的热源为等离子射流,温度可达到20000K左右,喷涂材料经过等离子焰流加热和熔化后高速撞击基体表面形成涂层。高温与高速是等离子射流的重要特征,高温可使喷涂材料得到充分加热至熔化或气化,而熔滴高速飞行可使涂层具有较高的结合强度。目前,等离子喷涂制备TBCs技术主要分为大气等离子喷涂(Atmospheric Plasma Spray,APS)、低压等离子喷涂(Low Pressure Plasma Spray,LPPS)、真空等离子喷涂(Vacuum Plasma Spray,VPS)和溶液先驱体等离子喷涂(Solution Precursor Plasma Spray,SPPS)等。

通常,热障涂层陶瓷隔热层采用APS工艺来制备。APS的优势在于工艺灵活而成本较低,适合在大面积工件上快速沉积涂层。APS制备涂层的一般特点为熔化的原始粉末经扁平化后形成的片层组织,其中夹杂着间隙、气孔、裂纹等缺陷,涂层孔隙率较高,对TBCs来说一般在10%以上。研究表明,等离子喷涂YSZ涂层内部的片层间有效结合面积一般在50%以下,这些层间间隙可以有效提高涂层的隔热性能,但是涂层的断裂韧性降低,抗热震性能有待提高[2]。目前,APS工艺主要用于发动机导向叶片、燃烧室壁、尾喷管等静止部件TBCs的制备。

低压等离子喷涂(LPPS),也有人称为真空等离子喷涂(VPS),1973年由Electro-Plasma Inc.公司的Muehlberger发明[3],由于是在低压惰性气体保护条件下进行喷涂,制备的涂层具有较好的结合力和服役寿命,主要用于航空航天和医疗移植行业。目前,已经商业化真空等离子喷涂系统主要用来喷涂汽轮机叶片上的TBCs。其中,利用LPPS制备的金属粘结层具有良好的结合强度和致密性[2],而采用LPPS制备的致密陶瓷涂层,一定程度上可以满足环境恶劣条件下的性能要求[4]。

2 电子束物理气相沉积

电子束物理气相沉积(EBPVD)技术将电子束技术与物理气相沉积技术相结合,应用于涂层制备及材料焊接工程。美国Airco Temescal公司于20世纪80年代初率先采用EB-PVD技术制得TBCs[1]。随即,该技术被P&W、GE等公司应用于涡轮发动机的工作叶片TBCs的制备[5]。20世纪90年代中期,乌克兰Paton焊接研究所成功地将电子束熔炼工艺应用于物理气相沉积过程,涂层每分钟沉积速率可达到5~10μm,而成本与同类设备相比却大大降低,因而掀起了EB-PVD制备TBCs的新一轮热潮[6]。目前,EB-PVD技术已被应用于航空发动机工作叶片TBCs的制备,部分发动机导向叶片TBCs的制备也采用了EB-PVD技术。

北京航空航天大学1996年从乌克兰引进国内第一台大功率的EBPVD设备,开展了EB-PVD热障涂层的研究工作,突破了以氧化钇稳定氧化锆(YSZ)为陶瓷隔热层、MCrAlY(M:Ni,Co)为金属粘结层的TBCs材料与工艺关键技术[7],并与国内多个航空发动机叶片生产单位联合,实现了TBCs技术在我国先进燃气涡轮发动机叶片上的成功应用。

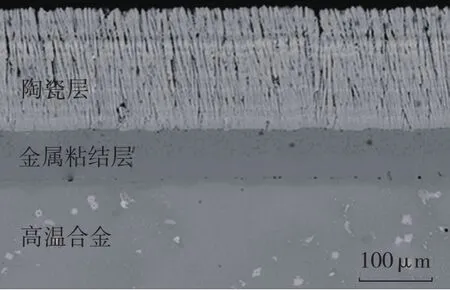

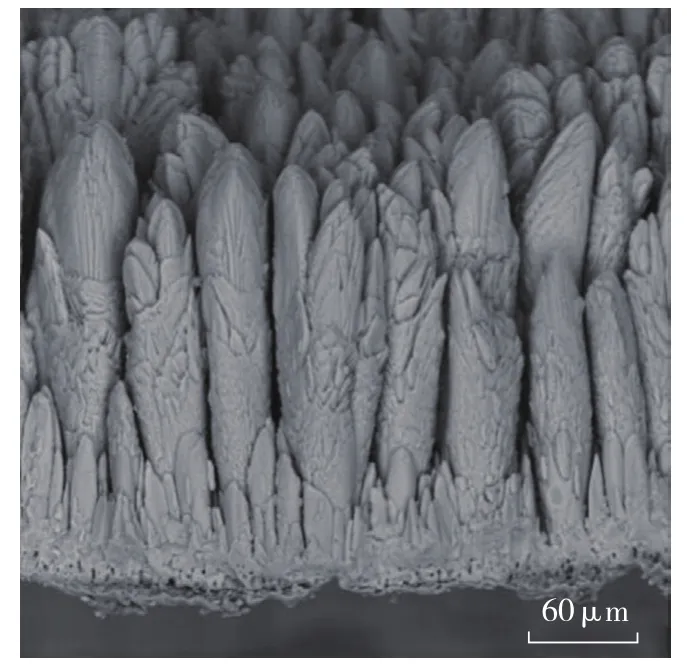

EB-PVD技术制备的典型TBCs形貌如图1所示。研究表明,EBPVD制备TBCs与PS制备TBCs相比,具有以下优势:(1)EB-PVD涂层独特的柱状晶结构使TBCs具有更高的应变容限,涂层热循环寿命远高于PS涂层;(2)涂层致密,抗高温氧化和热腐蚀性能较好;(3)涂层表面光滑、致密度高,可获得良好的气动力学性能,同时还可以减缓诸如CMAS等低熔点附着物的沉积;(4)EB-PVD制备的TBCs界面以化学结合为主,结合强度通常比PS涂层提高1倍以上;(5)涂层结构重复性高,可通过改变基板温度、加热电流、基板旋转速度等沉积参数,实现涂层结构的精确调控[8]。

3 溶液先驱体等离子喷涂

20世纪末,国际上发展了溶液先驱体等离子喷涂技术(SPPS)[9-12],这种技术制备的TBCs具有良好的抗热震性能,成本较低,在一定程度上解决了纳米粉末难以喷涂的问题。

SPPS的原理与等离子喷涂工艺相近,与之不同的是,一种溶液先驱体代替了等离子喷涂中的原料粉。液滴在到达基板前经过了一系列的物理变化和化学反应。Connecticut大学的Padture等提出了SPPS技术制备TBCs的机理:喷涂过程中,纳米尺度的颗粒在等离子束流中形成,进而在等离子束流强烈的热作用下烧结并沉积在基体上[9]。

SPPS陶瓷涂层一般具有以下特征:(1)涂层为片层状结构,孔隙率较大,可达到10%以上;(2)涂层有明显的垂直裂纹,甚至贯穿整个涂层;(3)涂层中没有液滴界面和横向裂纹;(4)可以通过后续热处理对涂层组织结构进行一定程度上的调控,获得纳米与亚微米组织;(5)热导率低;(6)热循环寿命高,抗热震性能较好。

4 等离子物理气相沉积

等离子物理气相沉积(PS-PVD)是在物理气相沉积与等离子喷涂方法基础上发展起来的一种新型涂层制备方法,可通过气相、液相与固相的共沉积,在陶瓷涂层中引入纳米尺度的晶界、层界等微观缺陷,以增强涂层对光子散射的能力,实现不同组织结构的复合设计,为超高温高隔热TBC的研制提供了可能。关于PSPVD的研究在国内外均处于起步阶段,TBCs材料与高能离子束流交互作用物理化学本质、高能射流多相沉积物理模型、涂层形成机理、结构控制以及功能实现机制等TBC沉积过程相关的基础理论问题缺乏深入系统的了解。

1998年,瑞士Sulzer Metco公司提出应用低压等离子喷涂-薄膜技术(Low Pressure Plasma Spraying-Thin Film, LPPS-TF)来快速沉积大面积的致密金属或陶瓷涂层[13],并与洛桑联邦理工学院联合开展了低压等离子喷涂耐高温涂层研究,洛桑联邦理工学院Hollenstein课题组使用三阴极大功率的等离子枪制备出具有柱状晶结构的涂层组织[14]。2010年,Metco公司进一步提出了PS-PVD的概念[15]。21世纪初,法国贝尔福-蒙博里亚理工大学(UTBM)LERMPS实验室和里摩日大学SPCTS实验室合作开展了低压等离子体焰流特性方面的研究,探索并确立了采用该喷涂方法可以获得类似PVD沉积金属及陶瓷涂层的可能性。2005年,UTBM组建了超低压等离子喷涂设备[16],工作压力低于 lmbar,真空室体积达到12m3,等离子射流方向上的长度可达到3m,使用Sulzer Metco公司的单阴极F4-VB喷枪,最高功率可达到50kW。

美国宇航局(NASA) 的 Glenn研究中心研究了PS-PVD过程中不同气体流量、电流及气体比例对真空度及功率的影响[17],发现等离子功率随电流、气流量、He气体比例的增加而增加,而涂层沉积效率随气压升高而降低,随功率增加而增加。

波兰Rzeszow工业大学研究了送粉率、喷涂气压、基体旋转等因素对涂层组织结构的影响,发现改变基体旋转速率对涂层厚度稍有影响,而不会影响到相组成[18]。

美国Sandia国家实验室研究了不同气压下等离子焰流的特性,发现随着压力降低,等离子焰流速率和温度均升高,而焰流密度下降。同时发现,在焰流径向、超低压环境下,距离喷涂中心一定范围内射流的温度和射流速度相似。Sandia国家实验室进而提出:低真空条件下,等离子射流是层流(雷诺系数大于为100),与真空罐中的环境相互作用小,粒子碰撞不再是热传导的主要方式[19]。

德国Jülich研究中心研究了YSZ等陶瓷涂层在PS-PVD过程中的形成机理,认为PS-PVD陶瓷涂层的沉积及增厚过程由3种机制控制,分别是阴影效应、吸附形核长大、以及高温再结晶。Vaßen等进而提出了 PS-PVD涂层的组织结构模型(Structure Zone Model, SZM),且用YSZ和TiO2对该模型进行了验证[20]。2014年,G. Mauer等提出喷涂粉末的加热熔化和气化过程主要发生在送粉器到束流扩张区这一段粒子轨迹中[21]。

我国广州有色金属研究院、西安交通大学、大连海事大学、北航等单位均开展了PS-PVD制备科学的基础研究,并均已取得了阶段性进展。

北航于2013年从瑞士引进大功率PS-PVD设备(如图2所示)[22],开展了PS-PVD热障涂层的制备科学与微观组织结构调控机制等方面的基础研究,通过调整等离子束流能量密度、喷涂距离、基板温度等参数,获得了致密层状结构、准柱状晶、柱状晶等不同结构特征的TBCs,初步掌握了PS-PVD制备YSZ-TBCs以及新型超高温La2Ce2O7-TBCs化学成分与微观结构的控制技术[23]。

北航研究了YSZ-TBCs沉积过程中,涂层微观组织结构沿等离子焰流轴向和径向的变化规律。研究发现,当工作室气压降低至1mbar时,等离子焰流将被拉长至2m左右,如图3所示。

图1 EB-PVD双层结构热障涂层微观形貌

图2 PS-PVD设备

图3 PS-PVD焰流轴向图/mm

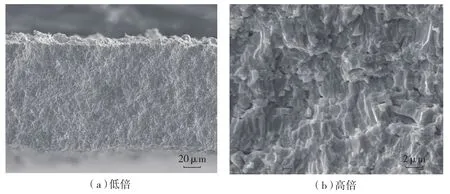

沿着轴向方向,选取了5个喷涂 距 离(450mm、550mm、600mm、1000mm、1400mm)进行涂层沉积,并对涂层微观结构进行研究分析。研究发现,在喷涂距离为450mm位置处,所得到的涂层如图4所示[23],从图中可以看到涂层呈现典型的致密结构,而并非柱状晶结构(图4a)。进一步放大后可以看出明显的层状结构,层与层之间结合堆接紧密,几乎很少有空隙和裂缝的存在(图4b),这种涂层结构与大气等离子喷涂所形成的层状涂层结构非常类似。

图4 450mm处YSZ涂层微观形貌

当喷涂距离拉长至550mm处,可以得到一种“致密柱状晶结构”,如图5所示[23]。由图可见,涂层整体具备柱状晶的骨架,而与传统柱状晶结构最大的区别在于柱状晶的间隙填满了由液滴形成的致密组织,使得整个涂层异常致密。这种结构是由于等离子焰流中气相的YSZ和液相YSZ共同沉积得到的。由于液相的存在,该结构的沉积速率很快,可达到70μm/min。气相YSZ在基体表面形核长大,成为柱状晶结构,而液滴则撞击在基体表面,存在于柱状晶的间隙中,使得整个涂层致密。这也说明随着喷涂距离的加长,虽然气相所占体积分数逐渐增大,但还是存在大量液相。

图5 550mm处YSZ涂层微观形貌

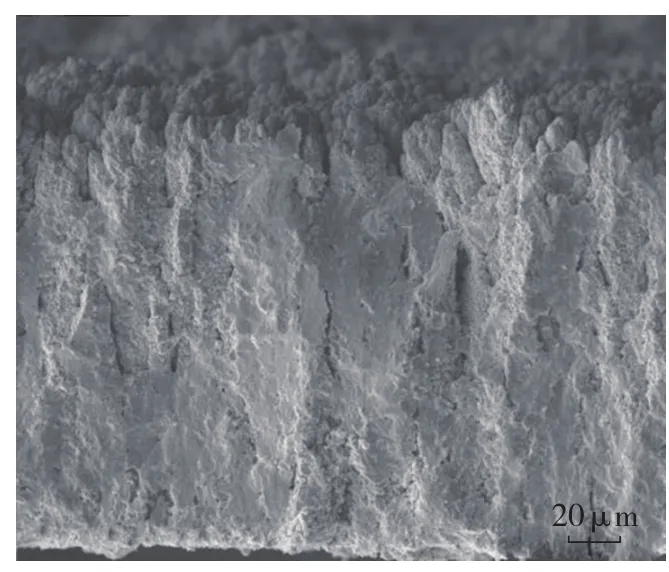

当喷涂距离增加至600mm时,涂层部分呈现柱状晶形貌,如图6所示,在柱状晶表面同时发现许多纳米颗粒,这种结构是可能是由气相YSZ、液相以及少量半熔化颗粒共同作用形成,称之为准柱状晶结构。

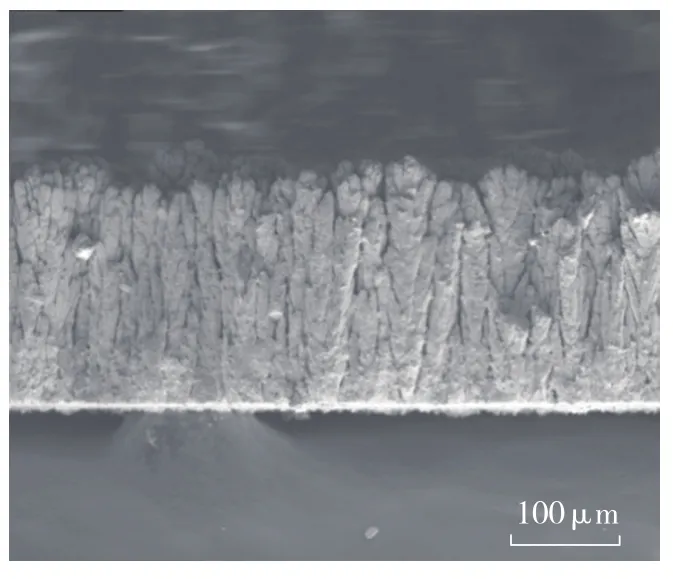

当喷涂距离延长至1000mm时,沉积得到的涂层形貌如图7所示[23],该涂层与电子束物理气相沉积法得到的YSZ涂层类似,因此称为EBPVD状柱状晶结构。这说明随着喷涂距离延长至1000mm后,等离子焰流中液相已经消失,涂层基本由气相沉积形成。

当喷涂距离达到1400mm时,涂层形貌如图8所示[23]。涂层基本为柱状晶结构,但此时的准柱状晶结构和600mm喷涂距离下的准柱状晶结构的形成机理并不完全相同。柱状晶上附着的颗粒大大减少,且不同于600mm下的未熔化或半熔化的固相颗粒,这些颗粒是焰流中YSZ气相冷凝形成的。在1400mm的喷涂距离下,焰流中的气相冷凝形成球形小颗粒,沉积在柱状晶的枝晶表面。

在焰流径向方向上(喷涂距离为600mm时),喷涂过后在表面沉积出黑色的中心区,深灰色的过渡区和白色的边缘区。中心区域则为准柱状晶结构,过渡区域为致密柱状晶结构,边缘区域为致密涂层结构。出现这种变化的原因是随着逐渐远离焰流中心,焰流的能量逐渐变小。

图6 600mm处YSZ涂层微观形貌

图7 1000mm处YSZ涂层微观形貌

基于以上研究结果,郭洪波等初步建立了PS-PVD涂层结构空间分布模型[23]。轴向涂层结构依次为:致密层状结构、致密柱状晶、准柱状晶、EB-PVD状柱状晶、准柱状晶。沿着径向方向, 有着和轴向方向类似的涂层形貌转变。若在某一焰流的横截面中心区出现了上述某种结构,则在过渡区和边缘区必会出现与之相比气化程度低的涂层结构。

利用PS-PVD技术制得了不同结构的YSZ涂层,通过对不同结构涂层各项性能的测定,得到了涂层形貌与性能的对应关系[24-25]。

图8 1400mm处YSZ涂层断口微观形貌

喷涂距离为600mm、1000mm、1400mm时沉积得到YSZ涂层的孔隙率分别为27%、14%和17%。由于固体YSZ颗粒存在于600mm和1400mm处,根据柱状晶的形成机理-阴影效应,这些颗粒会加强阴影效应的作用,造成缺陷和孔洞形成。

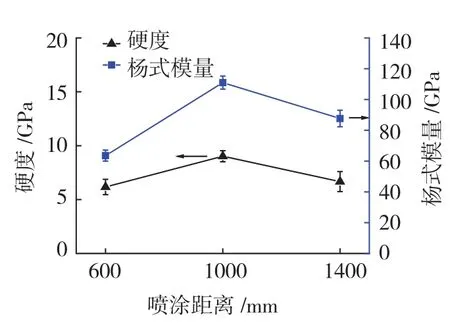

采用纳米压痕测得了喷涂距离为600mm、1000mm、1400mm时形成的YSZ涂层的硬度及杨氏模量(如图9所示)。随着喷涂距离的增加,涂层硬度从6.2GPa增加到9GPa左右,当进一步延长喷涂距离,涂层硬度降低,在1400mm时形成的涂层硬度降低至6.8GPa。涂层硬度的变化反应了涂层致密度的变化情况。高硬度可以提高涂层抗冲刷的能力,而杨氏模量的数值规律与硬度类似,喷涂距离为1000mm涂层的杨氏模量最高为110.9GPa。研究表明,杨氏模量过高会降低涂层的应变容限,使涂层在较大应力载荷情况下容易断裂。

图9 不同YSZ组织涂层硬度及杨氏模量

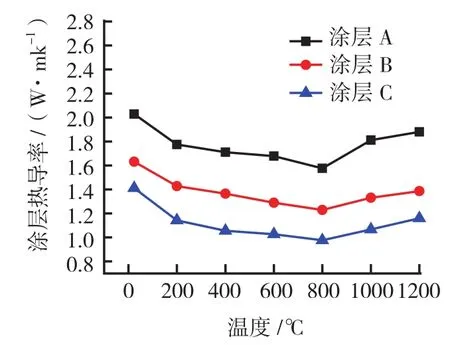

喷涂距离为450mm时沉积形成的致密结构涂层在热导率明显高于致密柱状晶结构涂层(喷涂距离为550mm),而喷涂距离为1400mm时形成的准柱状晶结构涂层热导率最低,在1200℃时约为1.15W/mk,如图10所示[25],比致密层状结构涂层降低了50%以上。

图10 不同YSZ组织涂层的热导率

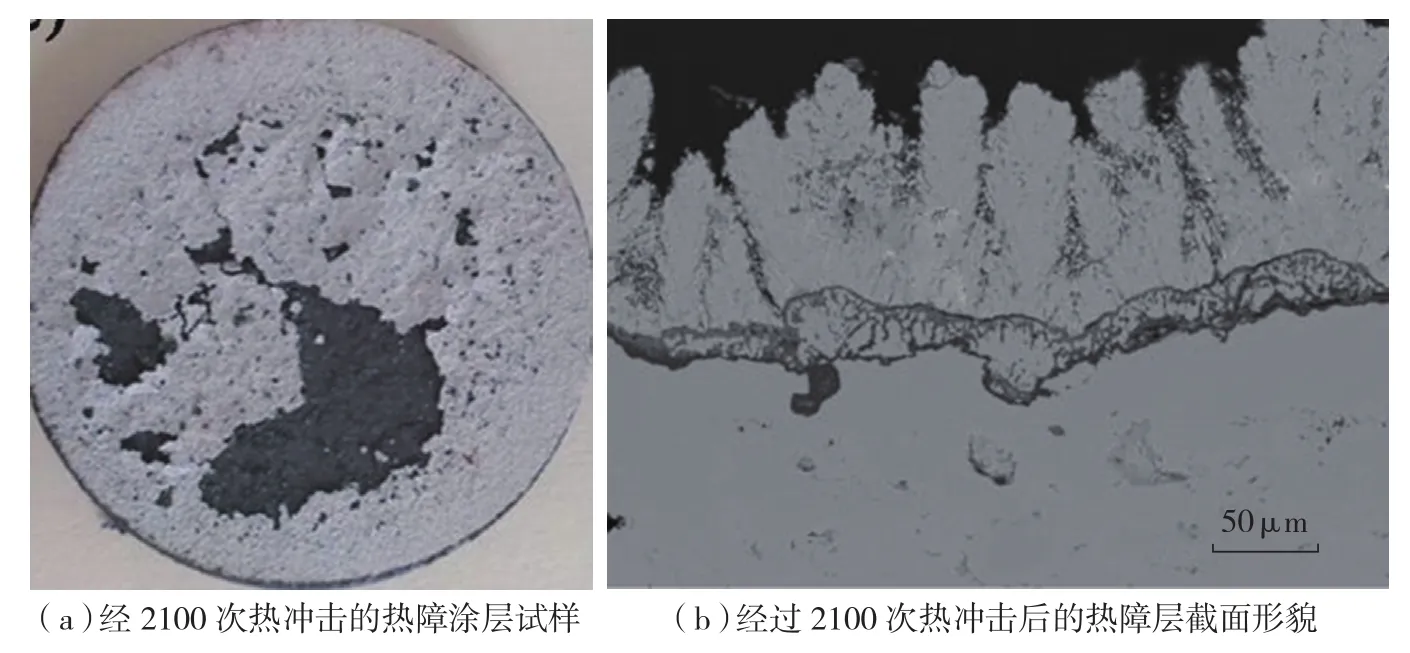

在以上几种典型的PS-PVD涂层结构中,准柱状晶结构TBCs热导率和杨氏模量相对较低,更适合于TBCs的性能要求。因此,进一步采用高温燃气热冲击对准柱状晶YSZ-TBCs的抗热冲击性能进行了研究。测试条件为:将TBCs试样加热到1200~1250℃(基体背面温度为 1000~1050℃),保温 10min,采用压缩空气冷却1min。测试结果表明,准柱状晶TBCs在热冲击条件下的平均热冲击寿命约为2000次,与相同测试条件下的EB-PVD-TBCs寿命相当,比等离子喷涂普通层状结构TBCs提高了2倍以上。准柱状晶TBCs失效后的形貌如图11(a)所示[24]。TBCs剥落主要发生在试样的中心位置(对应火焰中心区域),由于金属粘结层氧化严重,导致涂层沿着热氧化生长层(TGO)与陶瓷层界面开裂失效如图11(b)所示[24]。从陶瓷层没有完全剥落的截面形貌看,TGO层厚度达到10μm以上,陶瓷层表面也发生了轻微的剥落。为了提高PS-PVD-TBCs的寿命,必须进一步优化涂层结构。

图11 YSZ准柱状晶热冲击失效后宏观及微观形貌

展望

TBCs是先进航空发动机研制的关键科学技术,为提高发动机性能、延长叶片寿命发挥了重大作用。随着航空发动机性能不断提升,制约TBCs应用的瓶颈问题亟待解决,其中,以TBCs服役寿命低于叶片服役寿命、TBCs寿命预测精度不足、TBCs与单晶合金界面扩散导致叶片疲劳性能下降、叶片TBCs表面低熔点附着物CMAS沉积、TBCs服役温度有限等问题尤为突出。新一代超高温高隔热TBCs设计、模拟发动机环境TBCs服役性能的评价与表征以及高性能TBCs的制备科学与微观结构的调控理论是解决以上“瓶颈”的关键科学问题。以上问题的研究,将形成我国自主TBCs的基础理论,并为我国TBCs技术跨越式发展奠定重要的理论基础。

[1] MEIER S M,GUPTA D K,SHETTLER K D.Ceramic thermal barrier coatings for commercial gas turbine engines.Minerals,Metals and Materials Society,1991,43(3):50-53.

[2] 苏喜孔,李树索,韩雅芳,等.Ni3Al基合金IC6的防护涂层研究.航空材料学报,2004,24(3):5-9.

[3] MUEHLHERGER E. A high energy plasma coating process//Proceedings of the 7th International Metal Spray Conference,Cambridge,UK,1973: 245-256.

[4] 朱日彰,何业东,齐慧滨.高温腐蚀及耐高温腐蚀材料.上海:上海科学技术出版社,1995.

[5] BILEKA B D.Improvement of thermal protection systems for rotors of industrial gas-turbine plants.Heat Transfer Research,1999(30):311-323.

[6] TONY A. New developments in the aluminium shipbuilding industry. Svetsarent,2003(1):5.

[7] 郭洪波,彭立全,宫声凯,等.电子束物理气相沉积热障涂层技术研究进展.热喷涂技术,2009,1(2):7-14.

[8] MILLER R A.Thermal barrier coatings for aircraft engines:History and directions.Journal of Thermal Spray Technology,1997,6(1):35-42.

[9] PADTURE N P,SCHLICHTING K W,BHATIA T. Towards durable thermal barrier coatings with novel microstructures deposited by solution-precursor plasma spray.Acta Mater,2001,49: 2251-2257.

[10] KARTHIKEYAN J,BERNDT C C,REDDY S. Preparation of nanophase materials by thermal spray processing of liquid precursors.Nanostructured Materials,1997,9(18): 137-140.

[11] B O U Y E R E,S C H I L L E R G,MULLER M. Thermal plasma chemical vapor deposition of Si-based ceramic coatings from liquid precursors.Plasma Chemistry And Plasma Processing, 2001, 21(4): 523-546.

[12] GELL M,XIE L D,MA X Q,et al.Highly durable thermal barrier coatings made by the solution precursor plasma spray process. Surf& Coat Technol,2004,177: 97-102.

[13] MUEHLBERGER E. Method of forming uniform thin coatings on large substrates:US,5853815[P]. 1998-12-29.

[14] LOCH M,BARBEZAT G.Characteristics and potential application of thermally sprayed thin film coatings .OH:Thermal Spray: Surface Engineering via Applied Research,2000.

[15] NIESSEN K,GINDRAT M. Vapor phase deposition using a plasma spray process.Proceedings of the International Thermal Spray Conference,Singapore,2010.

[16] Sokolov D E,Chwa S O,Klein D,et al. Coatings obtained by low pressure plasma spraying. The International Thermal Spray Conference,Washington,USA,2005.

[17] HARDER B J,ZHU D. Plasma spray-physical vapor deposition (pa-pvd) of ceramics for protective comatings.Advanced Ceramic Coatings and Materials for Extreme Environments,2011,32(1): 73-84.

[18] GORAL M,KOTOWSKI S,SIENIAWSKI N A. PS-PVD deposition of thermal barrier coatings. Surface & Coatings Technology,2013 ,237: 51-55.

[19] HALL A C,MCCLOSKEY J F,URREA D A. Low pressure plasma spray-thin film at sandia national laboratories. Thermal Spray 2009: the International Thermal Spray Conference,Las Vegas,2009: 725-728.

[20] Mauer G,Hospach A,Zotov N.Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying. Thermal Spray Technol, 2013,22(2/3):83-89.

[21] MAUER G. Plasma characteristics and plasma-feedstock interaction under PS-PVD process conditions,2014,34(5): 1171-1186.

[22] MAUER G,HOSPACH A,VAβEN R. Process development and coating characteristics of plasma spray-PVD. Surface&Coatings Technology,2013,220: 219-224.

[23] LI C Y,GUO H B,GAO L H,et al. Microstructures of yttria-stabilized zirconia coatings by plasma spray-physical vapor desposition. Journal of Thermal Spray Technology,2015,24(3): 534-540.

[24] GAO L H,GUO H B,WEI L L,et al. Microstructure and mechanical properties of yttria stabilized zirconia coatings prepared by plasma spray physical vapor deposition.Ceramics International,2015,41(7): 8305-8311.

[25] GAO L H,GUO H B,WEI L L,et al. Microstructure,thermal conductivity and thermal cycling behavior of thermal barrier coatings prepared by plasma spray physical vapor deposition.Surface & Coatings Technology,2015,276: 424-430.