汽车用印制电路板特性

2015-05-31龚永林

龚永林

本刊主编

1 汽车电子概要

汽车已经从纯机械结构逐步加入电子元素,在上世纪70年代,汽车含有电子装置的价值平均接近100美元,本世纪初的平均价值约1500美元,到2013年超过2000美元。目前全球汽车电子市场超过1500亿美元,预计到2020年将超过2400亿美元[1]。

业界也有认为汽车电子系统从2013年约1910亿美元预期到2020年达到3144亿美元,这七年间年均复合增长率为7.3%。[2]一个顶级的汽车可能包含了150电子控制单元。这些很多都是在驾驶舱内应用的传感器和处理器。根据PCB网络/ ZVEI报道,大约65%电子产品的价值是在动力系统与车身、底盘,并大多数涉及数字电源。而电动汽车中电子系统的价值会超过70%。

汽车含有电子装置必定用到印制电路板(PCB),在2014年估计全球汽车用PCB市场46亿美元,预测2020年将超过70亿美元。据N.T.Infor.在2014年8月报道,估计全球汽车用PCB近50亿美元。

电子系统在汽车中应用目的是提高汽车性能,目前主要有三方面:改善环境、提高安全、便利舒适。改善环境是节省燃料与减少尾气,从汽油、天燃气、生物燃料到混合动力、纯电动,电动汽车已是汽车发展的战略方向。提高安全性是减少交通事故,从安全气囊到雷达监察、立体摄像、夜间红外线监测、自动避让及自动驾驶等,无人自动驾驶汽车估计在三年内会商品化。便利舒适是从汽车内专用音响、视屏、空调到电脑、移动通信、互连网、导航和电子收费等,这些车载系统考虑更方便与人性化。

2 汽车用印制板基本要求

2.1 品质保证要求

客户为对供应商的产品质量长期可靠有保证,一个基本的要求是供应商有一个健全的质量管理系统,即符合国际标准ISO9001。汽车产品有其特殊性,在1994北美三大汽车制造商(福特、通用、克莱斯特)联合制定了汽车行业质量管理体系QS9000。在本世纪初,由世界汽车制造商联合,结合ISO 9001标准,发布了新的汽车行业质量管理体系标准ISO/TS16949。

ISO/TS16949是国际汽车行业的技术规范,是基于ISO9001的基础上,加进了汽车行业的特殊要求,其更着重于缺陷防范、减少在汽车零部件供应链中容易产生的质量波动和浪费。在贯彻ISO/TS16949时特别强调需采用的五大核心工具:生产件批准程序(PPAP),规定了产品在批量投产前或更改后应得到顾客批准的程序;产品质量先期策划 (APQP),对产品生产前就应有质量计划和先期质量分析;失效模式与影响分析 (FMEA),为预防产品潜在失效发生,作分析及提出措施与实施;测量系统分析(MSA),对测量结果的变差进行必要分析,确认测量的可信性;统计过程控制(SPC),应用统计技术掌握生产过程与产品品质变化。

因此,PCB制造商要进入汽车电子市场,第一道门槛就是通过符合TS 16949质量管理体系标准认证,取得第三方的认证证书。

2.2 性能基本要求

2.2.1 高可靠性

汽车的可靠性包括两个方面:一是使用寿命,在寿命周期内保证正常运转;二是耐环境性,在使用过程中经受环境变化保持功能完好。

汽车的使用寿命在上世纪九十年代时平均8年~10年,目前平均在10年~12年。其间汽车中各零部件除轮胎等易损件可更换外,汽车电子系统和PCB都要有这样的使用寿命。

汽车在使用过程中既要经受气候环境的影响,从严寒冬季到酷暑夏日与日晒雨淋; 又会受到自身运转产生的发热排气引起的环境变化。汽车电子系统和PCB就要经受多种环境考验。车载电子系统所经受的环境变化因素有:温度、湿度、雨水、酸雾、振动、电磁干扰、电流冲击等。[3]

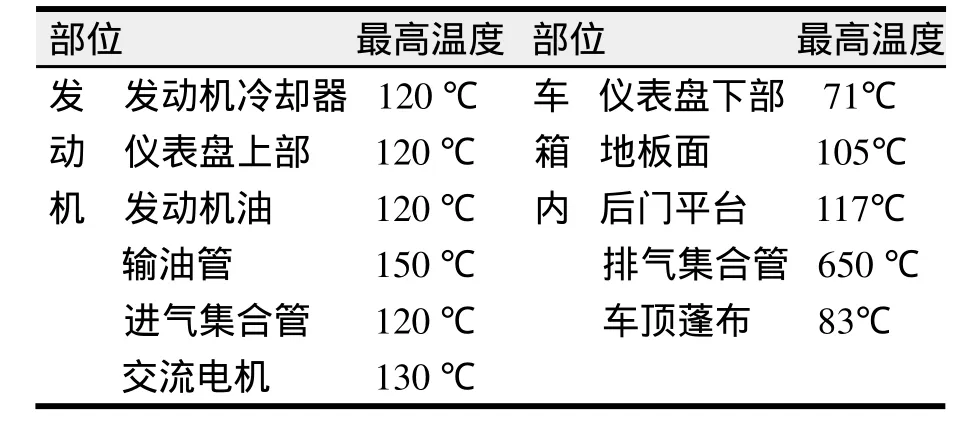

当然,PCB是安装于车身内的,主要经受温度、湿度环境影响,有关汽车各部位最高温湿度条件如表1和表2。[4]汽车各部位工作环境最高温度范围如图1。

2.2.2 轻量小型化

汽车轻量小型化有利于节省能源。减轻汽车重量从每个零部件做起,如一些金属件被工程塑料件替代,汽车电子装置和PCB也都要小型化。例如汽车用电子控制装置(ECU),在2000年代初体积约1200 cm3,现在已小于300 cm3,缩小了四倍多。又例如起动点火器,原为用电线接插连接的机械式点火器,现改为挠性电缆连接并在金属盒内有PCB的电子式点火器,则体积与重量都减少十倍多。

表1 汽车各部位最高温度环境

表2 汽车各部位最高湿度环境

图1 汽车各部位工作环境最高温度范围

PCB的轻量小型化体现在增加密度、缩小面积、薄型多层等方面。

3 汽车用印制电路板性能特点

3.1 汽车用PCB种类繁多

汽车是机械、电子设备的复合体,现代汽车技术汇集了古老传统工艺和最先进科学技术,如手工的内装饰件制作和先进GPS定位系统。现代化汽车中不同部位有不同功能的电子装置,按照电子装置不同功能也就采用不同种类的PCB。

在汽车中用到的PCB按基材区分有两大类:无机陶瓷基PCB和有机树脂基PCB。陶瓷基PCB的最大特点是耐热性高和尺寸稳定性佳,可直接用于高热量环境的发动机系统,但陶瓷基板加工性差,陶瓷PCB成本高。现在随着新开发的树脂基材的耐热性提高了,所以汽车中大多数采用树脂基PCB,选择不同性能的基材以用于不同部位。

常见的显示车速、里程的汽车仪表及空调装置,采用刚性单双面PCB或挠性单双面PCB(FPCB)。汽车内音响与视屏娱乐装置,采用双面与多层PCB,及FPCB。汽车内通信与无线定位装置、安全控制装置,会采用多层板与HDI板,及FPCB。汽车发动机控制系统和动力传送控制系统,会采用金属基PCB、刚挠结合PCB等特种板。为汽车小型化又用到了埋置元件PCB,如在电源控制器中应用微处理器芯片直接埋置于电源控制电路板内,还有在导航装置中用到了埋置元件PCB,自动倒车系统的立体摄像装置也用到埋置元件PCB。

3.2 不同部位PCB有不同的可靠性要求

汽车是涉及公众安全的交通工具,是属高可靠性产品范畴,除了常规的PCB外观、尺寸和机械与电气性能要求外,所用PCB要能经受一系列的可靠性试验。

3.2.1 热循环试验(TCT,Thermal Cycling Test)

按照汽车不同部位分为五个等级,所用PCB热循环温度如表3。[1]

表3 不同部位PCB热循环温度

此温度循环试验过程是:PCB从室温到最低温度5 min,在最低温度放置25 min,从最低温度升到最高温度5 min,在最高温度放置25 min,再从最高温度降到最低温度5 min。这样循环1000次,测量互连电路的电阻值变化小于10%。相比较军用PCB标准要求是-65 ℃至+125 ℃,循环100次,仅是军品PCB要求低温更低,而循环寿命汽车PCB更高。

有热循环时间不同的,例如高Tg(170 ℃)、低CTE基材制作的八层试验样板,TCT条件是:-40 ℃15 min,25 ℃5 min,125 ℃15 min和25 ℃5 min。经受果循环次数2500次(PTH铜厚20 μm)或4000次(PTH铜厚25 μm),结果互连电阻值变化不大于10%。[5]还有的对埋置元件PCB的热循环试验循环3000次,结果互连电阻值变化不大于5%。[4]

3.2.2 热冲击试验

汽车用PCB在高热环境中使用较多,尤其是厚铜PCB除了外部环境热量外还有自身发热的影响,对PCB的耐热可靠性要求更高。

PCB经受热冲击的条件是在焊锡温度260 ℃或288 ℃中浸焊10 s,重复三次,结果PCB保持没有分层、起泡和铜层断裂等故障。现在PCB装配都采用无铅安装,焊接温度较高,因此热冲击试验温度选择288 ℃。如图2是14层的厚铜PCB经过288℃三次浸焊后的剖面,仍保持完好。[2]

图2 多层厚铜PCB热冲击后剖面

3.2.3 湿热加偏压绝缘性试验

汽车用PCB所处环境多样性,包括雨天或潮湿的环境,因此需要进行湿热加偏压绝缘性试验。湿热加偏压(THB,Temperature–Humidity Bias)的试验条件可以是温度85 ℃、湿度85%RH、附加偏压可选择直流电压24 V、50 V、250 V或500 V,经过250 h ~ 1000 h。

湿热加偏压绝缘性试验同时也考验PCB的导电阳极丝(CAF)迁移性。CAF发生在PCB的相邻孔与孔之间、相邻孔与线之间、相邻线与线之间或相邻层与层之间这四种情况,它们之间的绝缘性下降甚至短路。应有的绝缘电阻值大小,视孔、线、层之间距离而定。

4 汽车用印制电路板加工特点

4.1 高频基板

汽车防撞/预见性制动安全系统,相当于军事雷达装置,只是属近场雷达。其中所用PCB是传输微波高频信号,因此需用低介质损耗基材,常用的有聚四氟乙烯(PTFE)基材。PTFE基材或类似高频基材加工性不同于常用的FR-4基材,如钻孔时需用独特的钻速与进给速度,孔金属化过程中为确保化学镀铜层结合力需用等离子体去玷污和特殊的活化剂。

4.2 厚铜/埋铜板

汽车电子密度高功率大引起更多热量,混合动力和全电动汽车会越来越多及需要更多先进的电力输送系统,也需要配更多的电子功能。这意味着对散热和大电流的需求,就增加PCB导体铜厚度,从105 μm到更厚至400 μm,或者多层板内埋置铜导线与铜块。

对厚铜双面PCB制作尚容易,而厚铜多层PCB制作就会碰到很大难度,其中关键点是厚铜图形蚀刻,及厚度空隙的填充。

厚铜多层PCB的内层线路是厚铜,则图形转移用光致干膜厚度也较厚,需要有超强的抗蚀能力。厚铜图形蚀刻时间会长,蚀刻设备和工艺条件应处于最佳状态,以保证厚铜线路完好。对于外层厚铜线路制作,可以是层压较厚铜箔与图形电镀厚铜层相结合,再去膜蚀刻形成,图形电镀的抗电镀干膜也是较厚的。

厚铜多层PCB的内层导体与绝缘基材表面之差落差较大,常规的多层板压制难以填充满树脂,容易产生空洞,为了解决这个问题是尽量使用高树脂含量的薄半固化片。有的多层板的内层线路铜厚度不一样,对于厚铜度落差大的区域与普通落差小区域可使用不同的半固化片。如图3,局部四层内层是铜厚35 μm,另一部分二层内层铜厚400 μm,此厚铜用于负载200 A电流。

图3 内层铜厚不同的PCB

局部区域选择性的埋置铜块/铜排,如图4。这是按设计需要的位置在内层制作时预留凹坑,多层压制时压合。还有内层直接埋置铜导线,如线径0.5 mm的铜线。另外也有为大面积散热就采用金属基或金属芯板。这类含有特定金属板(块)的PCB也称为MiB(Metal in Board)。[2]

图4 埋置铜排PCB

4.3 埋置元件

埋置元件PCB早期是应用于手机中,目的为提高组装密度和缩小组件尺寸,这对于其它电子设备同样需要,因此汽车电子装置中也用到了埋置元件PCB。

埋置元件PCB制造方法按埋置元器件类型不同而有多种方法。汽车电子用埋置元件PCB制作方法有图5所示四种形式。[4]其中(1)是铣挖出凹槽,由再流焊或导电膏连接安装贴片元件;(2)是内层电路上由再流焊安装薄膜型贴片元件,或者制作薄膜元件;(3)是陶瓷基板上印刷厚膜元件;(4)模块型是由再流焊安装贴片元件,再用树脂封装。模块型埋置元件PCB可靠性较高,更适应汽车的耐热、耐湿、抗震动要求。

图5 埋置元件PCB制作形式

4.4 HDI技术

汽车电子的一个重要功能是娱乐与通信,其中所用的PCB与智能手机、平板电脑同样需要HDI板。因此,HDI板制作中微小孔的钻孔与电镀、积层定位等技术同样用于汽车用PCB生产中,并且也有任意层互连结构。有关HDI板技术见之很多,在此不再多述。

5 结语

在目前汽车技术变化快速,重点在汽车电子功能的不断更新,所以PCB应用会增多。以上所述汽车PCB特性肯定会不全面,需要关注新技术、新内容。进入汽车PCB市场不容易,保持汽车PCB市场也不容易,必须不断进取以适应汽车新要求。

[1]Yash Sutariya. PCBs for Automobiles: What to Wear to the Party[J]. PCB Magazine,2014,10.

[2]William Burr and Nick Pearne. Selective MiB Thermal and Power Pathways for Automotive Applications[J]. PCB Magazine,2013,10.

[3]龚永林. 汽车电子及印制板[J]. 印制电路信息,2003,5.

[4]神谷有弘. 車載電子製品的小型高信賴化与部品内蔵技術[J]. 电子実装学会誌,Vol.17, 2014,10.

[5]Gavin Chen,Wallace Huang. High Reliability CCL Material in Automotive PCBs Application [G/DK].ECWC13,2014,5.