精密数控机床及典型结合面理论建模与实验研究

2015-05-30来庆忠

来庆忠

摘 要:机床是制造其他机械设备的一种制造型设备,机床组成中各个结合面的性能对于机床的制造性能有直接影响。本文以机床中典型接合面中的轴承结合面为例,对结合面的影响因素从静、动、热三方面进行理论分析和实验验证,希望能为研究者提供一定参考。

关键词:精密数控;机床;结合面;轴承;理论建模

0 引言

机床是由多个零件按照一定要求组装而成的,具有制造功能的一种机械设备。组成机床的零件和零件之间以螺栓结合、电焊、锥度配合等不同的方式连接在一起,零件之间结合的部位称之为结合面,而结合面的性能对机床整机性能具有重要影响,因此做好机床结合面性能研究工作,对于提升机床的精密度意义重大。精密数控机床典型接合面包括轴承结合面、滚珠丝杠结合面以及固定结合面,本文将以轴承结合面为例,对其进行系统理论研究及其实验研究。

1 轴承结合面的理论建模

目前,关于机床结合面的研究以静态特性方面的研究居多,但精密数控机床不同于普通机床,结构动态和热态性能对机车加工的可靠性有直接影响,而且机床结合面种类多,工况复杂多变,单独考虑结合面的静、动和热性能不符合生产实际情况,需要从静、动、热三个方面进行系统研究,已建立科学的理论体系。

1.1 轴承结合部静态特性建模与分析

1.1.1 概念介绍 静态特性建模涉及静态刚度解析模型和静态刚度等效模型两个概念,前者是指利用Hertz接触理论,对接触变形引起轴承各个方向静态刚度变化情况进行研究;而后者则是指在有限元分析时,所采用的轴承结合部的建模方法,包括等效弹簧单元的数值、位置以及虚拟材料的属性等。

1.1.2 静态刚度解析模型的建立 轴承上所受的力及力矩会传递到轴承内圈和滚动体上,轴承内圈和外圈在力的作用下产生相对位移,而相对位移会对滚动体在接触法线方向产生作用,使之变形。若假设轴承外圈位置固定,则根据轴承轴向坐标和轴承径向坐标对任意位置角处的滚动体变形情况进行计算研究。

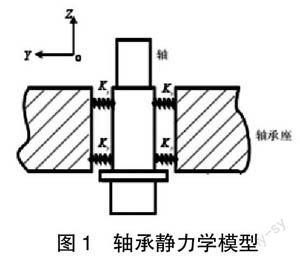

1.1.3 等效静力学模型的建立 首先,弹簧单元法。弹簧单元等效代替接合面的方法在静力学分析中应用较为普遍,建立弹簧单元的关键问题是对单元位置进行合理布置,并确定单元数值。一般弹簧单元会布置在安装轴承处径向位置(如图1所示),单元数值可由实验法获取,若没有实验数据支撑,可用静刚度解析模型计算所得数值代替。其次,虚拟材料法。使用弹簧单元法的优点是有明确的物理意义,而且单元数值获取方便,但存在的缺点是对应节点的位置应进行严格确定,不利于优化设计。若根据结合面的物理性质,将结合面看作具有特殊性质的材料,则根据结合面的刚度就可对材料属性进行准确判断。在这一理论指导下,若确定好材料的弹性模量后,就可根据等效体的外形尺寸计算出轴向和径向的刚度值;同理,若已知材料的轴向刚度值和径向刚度值,也能确定材料的尺寸和弹性模量。

1.2 轴承结合部动态特性建模及分析

1.2.1 结构动态模型的建立 轴承结合面动态特性的研究,需要装配双列面对面轴承组件结构,利用该组件可对轴承轴进行快速而准确的定位;轴承预紧载荷可通过调节内圈与外圈隔离套的宽度来实现;端盖通过螺栓和轴承座连接。此外,装配结构中还包含端盖与轴承座、轴承内圈与轴、轴承外圈与轴承座、隔套与轴承等结合面的固定功能。当轴位移发生改变时,对应的滚动体会发生弹性形变,形变程度可根据几何关系进行计算,在实际分析时,轴承外圈被视为参照物,而轴承内圈与轴固定,当轴运动时,轴承与之同步运动,相对于外圈产生位移,轴承运行状态描述可从三个平动参量和两个方向的转动参量展开。利用矩阵相关知识,进行计算推导,可获得与轴承刚度相关的表达式,将给定轴承的几何参数带入表达式,即可获得轴承结合部的动态特性参数值。

1.2.2 等效动力学模型的建立 机床动态特性分析时,通常用黏弹性单元等效轴承结合面。轴承的轴向振动和径向振动是互相独立的,可建立两个方向的振动模型。轴向方面分布前后两圈,每圈分布4个黏弹性单元等效,若获得轴向刚度和阻尼分别为Ka和Ca,则等效刚度分别为以上数值的八分之一。径向动力学特性可由前后两圈弹簧阻尼单元进行替代,替代方式与轴向同;前后两圈弹簧阻尼单元的数值与单元位置有关,因此数值存在差异。在进行表达式推导时,需要借助牛顿的惯性定律相关知识,从而推导出能计算出轴承几何尺寸相关数据的表达式。利用表达式,可由弹性阻尼单元距离质心的位置,确定其他相关物理量,如前后两圈弹簧阻尼单元的数值、质心位置等。

2 轴承结合面的实验研究

轴承结合面性能测试包括静态特性测试和动态特性测试,由于本文篇幅所限,现以静态特性测试为例,对其实验研究进行简单阐述。

2.1 轴承结合面静态参数测试步骤 在轴的一侧施加轴向力,对轴承内圈相对于轴承座的变形、轴承外圈相对变形量进行测量,由此得到轴承的轴向刚度和结合面的刚度;更换施加力的大小,重复上述操作,记录测量数据。

2.2 實验分析 对3种类型、4种预紧力、7种布置方式进行组合面静态刚度测试实验,结果表明:①接触角和组合方式相同时,轴承内径和预紧力增加,轴承的轴向刚度和径向刚度随之增大;②轴承类型相同,预紧力和组合方式不同时,预紧力增加,结合面的轴向刚度和径向刚度增加。③轴承列数对结合面的刚度影响较大,而组合方式对结合面的刚度影响较小。

3 结语

精密数控机床设计过程中面临的难题是典型结合面的建模问题,由于该类型数控机床的精密度受静态、动态、热态等多种因素的影响,因此在建立典型结合面的理论模型时,应从以上三个方面进行综合考虑,以确保理论模型的有效性。当然,由于理论水平所限,笔者所建立的理论模型和实验方法中会存在一定的缺陷,需要根据实践结果对其进行持续改进和完善。

参考文献:

[1]方兵.精密数控机床及其典型结合面理论建模与实验研究[D].吉林大学,2012.

[2]唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012,40 (05):145-147.

[3] Zhang G P, Huang Y M, He S W. Predicting dynamic behaviours of a whole machine tool strueture based on computer-aided engineering [J].Intematlonal Journal of Machine Tools & Manufacture, 2003, 43(07): 699-706.