在双蓄热加热炉上换向燃烧延时控制工艺的应用

2015-05-30夏小街

夏小街

摘 要:随着社会经济快速发展,社会各领域发展对资源需求量日渐增加。双蓄热加热炉作为一种新型加热炉,具有高效燃烧、回收利用烟气余热等优势,在工业发展中得到了广泛推广和应用。但是,受到各类因素的影响,加热炉在工作中会过度消耗能源,而换向燃烧延时控制工艺的渗透及应用,不仅能够减少能源消耗,控制企业生产成本,还能够减少对环境的污染。文章将从双蓄热式加热炉概念及传统控制方式的弊端入手,对换向燃烧延时控制工艺在双蓄热加热炉中的应用进行分析和研究,最终对实际的应用效果进行研究,旨在为我国相关领域的健康发展提供参考和借鉴。

关键词:双蓄热加热炉;换向燃烧;延时控制工艺;应用

中图分类号:TG307 文献标识码:A 文章编号:1006-8937(2015)29-0050-02

近年来,我国经济快速发展,对环境造成了严重污染,特别是工业领域蓬勃发展,虽然,在一定程度上促进了国民经济不断发展,但是,经济发展背后是牺牲生态环境为代价,与可持续发展理念相违背。为了改变这一现状,将双蓄热加热炉与换向燃烧延时控制工艺有机整合到一起,不仅能够提高燃烧效率,还能够实现对环境的有效保护。为此,加强对在双蓄热加热炉上应用换向燃烧延时控制工艺的研究具有极强的现实意义。

1 双蓄热式加热炉概念及传统控制方式的弊端

1.1 概 念

双蓄热式加热炉主要是指利用独立设置的蓄热室或者蓄热式烧嘴,将空气或者煤气预热的加热炉,如图1所示。其本质上是一种高效蓄热式换热器与常规加热炉有机整合的设备,一般是由加热炉炉体、蓄热室及换向系统等构成。目前,燃料选择范围较广,适合轻油、重油及天然气等燃料,特别是对低热值的高炉煤气等具有较好的预热助燃作用。

1.2 传统控制方式存在的弊端

传统双交叉限幅控制串级PID控制方式在加热炉上的应用,主要是通过设置温度与实际温度之间的差别,并运用PID计算调节幅度及相应速度,并结合输出阀门的调解率有效控制煤气及空气之间的阀门开度,以此来实现控制温度目标。从本质上来看,传统方式是通过调节空煤气流量调整炉内温度,且无论是空气,还是煤气均需要持续供应,才能够保证炉内正常燃烧。但是由于加热炉产量变化幅度偏大,煤气热值也会处于不断变化之中,采用传统方式,势必会造成炉内火焰长度随着空煤气流量的减少而变短,使得炉内温度不够稳定。

如上所述,为了能够有效突破这一弊端,将换向燃烧延时控制工艺应用到双蓄热加热炉上显得尤为必要。

2 换向燃烧延时控制工艺在双蓄热加热炉中的应用

2.1 延时控制工艺原理

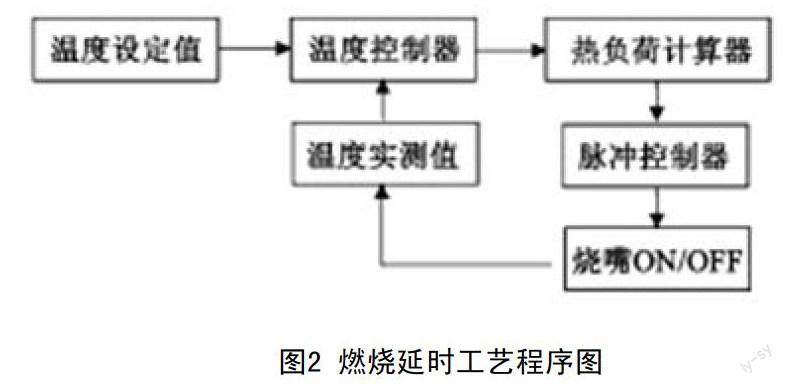

现阶段,国内很多双蓄热式加热炉仪控主要采取手动远程操作方式,对操作人员专业水平要求较高,直接增加了设备运行稳定性。为了能够提高加热炉燃控系统自动化水平,提高燃烧效率,技术人员将换向燃烧延时控制工艺引入到加热炉当中,在具体应用中,取得了显著成效,延时控制工艺程序图,如图2所示。

通过对炉温变化趋势分析和研究发现,设定炉内温度T与实际炉内温度T'的温差△T与时间差的比值△T/△S。自动控制情况具体表现在以下几个方面:

①当炉温温差和时间差小于设置的标准值后,炉温呈现上升趋势,且供热负荷也随之增加,为此,应适当减少供热负荷,具体表述公式为:

②当炉温温差和时间差大于设置的标准值后,炉温呈现下降趋势,且供热负荷也随之降低,为此,应适当增加供热负荷,具体表示公式为:

③当二者之间与标准值相近时,炉温在控制范围之内,且供热负荷适当,具体表述公式为:

2.2 换向装置及系统的设计

2.2.1 换向装置方面

在均热段和预热段的空气、煤气可以选择小型双执行器三通换向阀进行换向处理。通常情况下,三通换向阀要适当安排在靠近烧嘴的位置,而换向阀与烧嘴之间要尽量选择短且细的管道,以适当延长燃烧时间,最大限度上减小对换向瞬间炉温及压力的影响。

另外,阀门可以采用立式双列布置,并对阀板及阀座进行平面密封处理,由于阀板自身具有耐热等特点,能够适当发挥密封补偿性能。两个阀板通过两个汽缸实施驱动动作,并分别由两个电磁阀控制,当系统处于正常工作状态下,那么其中一个阀板开启,相对应的另一个阀板则处于关闭状态,互相切换,以顺利完成各项工作。

该三通换向阀能够进行先关后开工作,将换气阀处理煤气时,最大限度上避免换向过程中煤气与烟气之间的互串,且突破了传统模式下空煤气持续供应的弊端。由此可见,将换向燃烧延时控制工艺渗透至双蓄热加热炉上,不仅能够减少对环境的污染,还能够有效延长燃烧时间,提高对现有资源利用效率。

2.2.2 换向系统方面

现阶段,PLC作为一种可编程存储器,在工业发展中得到了广泛应用,在具体设计中,采用PLC能够自动完成程序换向控制,同时,在必要时,还能够进行手动强制换向操作,兼顾自动与手动两方面,此外,信息时代背景下,计算机在工业操作中应用越来越普遍,将换向系统与计算机结合到一起,能够实现人机交互,对换向系统运行进行实时监督和控制,使操作更加便捷。

另外,在每套换向系统当中设置一个烟管调节阀,当烟温超标时,系统会自动发出警报,提醒工作人员进行妥善处理,提高系统运行安全、可靠性。

2.2.3 具体应用步骤方面

基于上述系统运行实际情况来看,在具体应用中应从以下几个步骤入手:

①测量温度。加热炉每段测温点并非唯一值,实测温度可以是一点,也可以是多点,本文选择两点温度,以实现分侧换向燃烧系统的延时控制。

②确定时间步长。由于加热炉温度检测及负荷调整是一项持续过程,为此,确定时间步长十分必要。如果时间步长过长,难以满足实际燃烧需求;反之,则会使得调节过于频繁,与预期效果相违背。

③温控的关键是使实际温度最接近设定温度,因而,需要采用一个条件函数计算出设定合适值,避免温度调节时出现震荡幅度过大等问题,以发挥延时控制工艺有效性。

3 实际应用效果分析

将换向燃烧延时控制工艺应用到我厂加热炉中取得了良好的效果,表现如下。

3.1 空煤气流量稳定

当加热炉在正常运行情况下,变化节奏变慢,通过阀门对空煤气进行相应调整。

3.2 换气阀动作减少

常规控制模式下,换向阀动作一般在60次/h,而该工艺模式下的换向阀是常规模式的一半,有效延长了设备使用寿命。3.3 有效的避免了一些问题

有效避免了保溫时空煤气流量小、排烟温度高等问题。

3.4 实现对系统运行全过程的实施监督和控制

由于系统引进计算机设备,能够对系统运行进行全面监控,及时发现问题,并采取行之有效的方式,加以调整和优化。

结合福建三钢高线厂对加热炉改造后实际情况发现,改造后使用换向延时控制工艺后,节能减排方面的效果非常明显。改完后,煤气消耗明显降低,高炉煤气消耗从2013年的258 m3/t下降到2014年的213 m3/t,下降了21%,节能效果明显。由此可见,改造后的加热炉不仅燃料需求量减少,而且还能够显著提高资源利用率。

4 结 语

根据上文所述,该项工艺的提出及应用在实现对燃烧自动化控制、控制炉内温度等方面占据举足轻重的位置。从我厂的实际情况来看,节能效果显著,值得推广。

参考文献:

[1] 朱理,周炜,许鹏彦,等.换向燃烧延时控制工艺在超宽加热炉上的应用[J].冶金能源,2015,(3).

[2] 朱理,许鹏彦.蓄热燃烧技术在超大炉宽加热炉上的应用[J].安徽冶金科技职业学院学报,2015,(2).

[3] 侯峻巍,吴素芬,许世强,等.分割式脉冲燃烧控制在双蓄热加热炉上的应用[J].工业炉,2014,(5).