AP1000主泵制造工艺及监造

2015-05-30顾健郭鹏

顾健 郭鹏

摘 要:文章总结了AP1000主泵主要部件的制造工艺,结合实际设备监造工作,对可能影响到今后电厂调试、运行、维修的相关问题进行了分析,提出了AP1000主泵设备监造中需要关注的重点。

关键词:AP1000;主泵;制造工艺;设备监造

1 AP1000屏蔽式主泵简介

AP1000反应堆系统采用双回路,每一回路中包括两台主泵,这两台主泵的泵壳直接焊接在蒸汽发生器的水室封头上,主泵的出口与主管道冷管段连接,泵体布置在上端,电机在下端。这种布置取消了主管道的过渡段,减小了环路压降。

AP1000主泵为单级、全密封、高转动惯量的屏蔽式离心泵。图1为AP1000主泵的结构示意图。

从图中可以看出,AP1000主泵的水力部件直接安装在电机上。主泵的整个转子组件(包括水力部件和电机转子)由位于电机两端的径向轴承和下部的双向推力轴承支承。承压壳体(主要包括泵壳、热屏、定子冷却夹套、定子壳体和定子端盖等部件)承受反应堆冷却剂系统的全部压力。电机的定子内部和转子外部分别包覆着屏蔽套,避免了定子绕组和转子与主冷却剂接触。

AP1000主泵不同于传统的屏蔽泵,无论从功率、重量和体积都是目前已知最大的屏蔽泵,并且在结构上增加了上、下两个飞轮组件。由于AP1000系统以及AP1000主泵结构的特殊性,AP1000主泵的部分设计参数也与国内其他二代改进型核电厂的主泵有所不同。

2 AP1000主泵主要部件的制造

2.1 定子组件的制造

AP1000主泵的定子组件位于泵体的外侧,主要由定子绕组组件、定子壳体法兰、定子冷却夹套、定子上端盖、定子下端盖、定子屏蔽套等部件装配而成。

2.2 定子绕组组件

与普通电机的定子绕组组件类似,AP1000主泵定子绕组组件的制造可以分为两个阶段:首先是定子铁芯的制造,然后是在定子铁芯的基础上进行绕组线圈的装配。

定子铁芯的制造流程主要为:硅钢片叠装——叠片与拉筋、指压板焊接——铁芯热点、长度、内径的直线度和跳动值等检查——最终机加工——最终检查。

定子铁芯由硅钢片叠装而成,叠装时采用芯轴胎具作为导向支撑,此芯轴胎具还带有气动胀紧功能,同时在叠装时还要不断使用液压装置将硅钢片压实(压力约为10000N),最后在两侧利用指压板进行固定。在叠装完成后,要将拉筋、指压板与硅钢片组合焊接,形成完整的定子铁芯,然后进行相关检查。

在定子铁芯制造的设备监造过程中,要重点关注定子铁芯的相关检查。定子铁芯的叠装过程中,硅钢片之间可能会产生热点,影响该区域的绝缘效果,从而可能导致主泵运行过程中定子的部分区域温度过高,因此,要重点关注定子铁芯叠装的热点检查。热点检查时,在定子铁芯上缠绕励磁绕组,绕组中通过一定的电流,使之在铁芯内部产生接近饱和状态的交变磁场,铁芯在交变磁场中产生涡流和磁滞损耗,使铁芯发热,同时使那些铁芯中绝缘受损或劣化部分产生较大的局部涡流,温度急剧上升,这样用红外线测温仪扫描即可查找到定子的局部过热点。

在定子铁芯制造完成后,即在定子铁芯的基础上进行绕组线圈的装配工作。定子绕组线圈装配的流程主要为:安装底部线圈——底部线圈的电气试验——安装顶部线圈——顶部线圈的电气试验——在绕组上端将每一个顶部线圈铜棒与底部线圈铜棒进行铜焊并绑扎绝缘带——电气试验——安装定子温度计——电气试验——VPI(两次)——电气试验。

在定子绕组装配过程的设备监造中,要重點关注铜焊及绝缘带绑扎的质量、VPI的控制以及相关电气试验。AP1000主泵电机的额定电压较高(6900V),并且定子绕组的绝缘等级较高(“N”级,目前我国的电机制造中通常最高绝缘等级为“H”或“C”级,低于“N”级的要求),因此对于定子绕组的装配要求也非常高。在定子绕组的装配过程中,需要先后进行两次真空压力浸漆(VPI),以保证定子绕组组件的绝缘性能。同时还要进行多次电气试验(共计五次,每次电气试验的内容主要包括接地绝缘阻抗试验、交流高压绝缘试验、直流高压绝缘试验等),通过这些电气试验来检查和验证定子绕组装配后的绝缘性能是否满足要求。定子绕组的绝缘性能,将直接影响AP1000主泵的整体运行寿命。

2.2.1 定子壳体法兰

定子壳体法兰为AP1000主泵中尺寸最大的部件,其上端通过主法兰与泵壳连接,下端通过不锈钢法兰与定子下端盖连接。定子壳体法兰由三个锻件组装焊接而成,分别为:碳钢主法兰、碳钢壳体、不锈钢法兰。其中,碳钢壳体、法兰的锻件材料为SA508 Gr.1,不锈钢法兰锻件的材料为SA336 F304。

定子壳体法兰为压力边界部件,因此对于定子壳体法兰的焊接要尤为重视,在监造过程中要重点关注焊接工艺的执行以及相关NDE检查工作。

2.2.2 定子冷却夹套

定子冷却夹套位于整个定子组件的最外侧,设冷水将通过定子冷却夹套,从定子壳体外侧来冷却定子绕组。

定子冷却夹套由内、外不锈钢筒体和端环、导流环等焊接拼装而成。其中内、外不锈钢筒体都由不锈钢板卷制并纵向焊接而成。定子冷却夹套的制造流程主要为:内筒体卷制、焊接——内筒体上焊接导流环——外筒体卷制、焊接——外筒体与内筒体热套装配——上、下端环与夹套筒体组件焊接。在进行定子冷却夹套制造的监造时,要重点关注热套装配前的尺寸、热套装配的过程以及端环焊接后的NDE检查。

2.2.3 定子屏蔽套

屏蔽套的材料为耐腐蚀、非磁性的Hastelloy C276合金。该材料为面心立方晶格结构,含有较高的钼、铬含量,并含有一定量的钨元素,使得这种材料具有很强的耐腐蚀性,同时,Hastelloy C276合金的熔点超过1300℃,因此是非常理想的耐高温抗腐蚀材料。定子屏蔽套的长度为3660mm,而屏蔽套的厚度仅为0.39mm,在主泵组装后定子屏蔽套与转子屏蔽套之间的空隙不到5mm。由于屏蔽套的厚度和两个屏蔽套之间的空隙都非常小,因此对于屏蔽套的直径尺寸公差要求非常高(公差为±0.076mm)。

屏蔽套由两块薄板拼接而成。制造工序主要为:精密剪裁——滚压成型——纵向钨极氩弧自动焊——尺寸检查——PT、RT检查——目视检查。在屏蔽套的制造及设备监造中,要重点核对制造过程中的尺寸检查以及焊缝的NDE检查。

2.3 转子组件的制造

AP1000主泵的转子组件主要由转子轴组件、飞轮组件、轴承组件、叶轮等部件装配而成。

2.3.1 转子轴组件

转子轴组件由转子轴和转子铁芯组成。转子轴既作为电机轴,又作为泵轴。转子轴的材料为ASTM A336,在精加工完成后,需要在转子轴与端环连接处进行隔离过渡层堆焊,并进行焊后热处理以及相关NDE检查。

转子铁芯的制造与定子铁芯类似,也是由硅钢片叠装而成。硅钢片直接套在转子轴上,两端由叠装板固定,在硅钢片的外侧沿轴向分布有一个个的槽道,槽道中将安装铜棒,铜棒的两端与连接环进行铜焊形成感应电流的闭合回路。转子铁芯的外侧包覆转子屏蔽套,转子屏蔽套的两端与端环进行焊接。在转子轴组件装配完成后,还需要进行水压试验、氦检漏试验以及动平衡试验。

2.3.2 飞轮

每台AP1000主泵上有两个飞轮,分别位于转子组件的上部和下部。上飞轮的高度比下飞轮更大。飞轮内部包含有高密度钨合金块,因此重量较大(上飞轮为3.18吨,下飞轮为2.18吨),保证了AP1000主泵的高转动惯量,从而保证了惰转情况下的冷却剂流量满足設计要求。

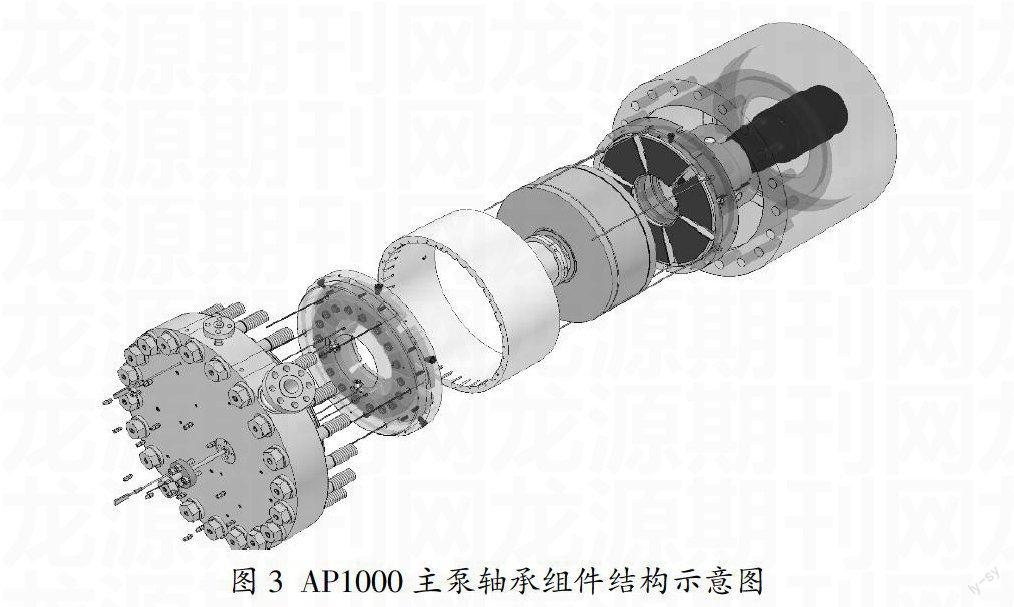

上、下飞轮的结构相同(如图2所示)。每个飞轮内部包含12个扇形的钨合金块(材料为ASTM B777),钨合金块的内侧开有凹槽,正好可以与轮毂外缘面上的凸起相配合。在钨合金块装配至轮毂上之后,再进行紧固环的热套装配,通过过盈配合实现对钨合金块的固定。在飞轮的上、下端还焊有盖板,最外侧焊有一层外壳,盖板和外壳都是由Inconel 625合金材料制成,可以使钨合金块和紧固环与主冷却剂隔离开。此外,每一个飞轮还需要进行动平衡试验以及125%额定转速下的超速试验,以验证设计工况下飞轮组件的完整性。

飞轮制造的主要流程为:飞轮轮毂加工——钨合金块与轮毂进行组对——紧固环热套装配——端面的机加工——动平衡试验——超速试验——紧固环外表面PT检查——上、下端盖板的焊接——外壳热套并与盖板外缘进行焊接——最终动平衡——氦检漏试验。在飞轮制造的监造过程中,要重点关注飞轮的超速试验(包括超速试验后紧固环外表面的PT检查,关系到飞轮组件的完整性)、动平衡试验以及氦检漏试验。

2.3.3 轴承组件

AP1000主泵中包含有上、下推力轴承和上、下径向轴承,都为水润滑轴承。其中上、下推力轴承分别位于下部飞轮的上、下两侧;下部径向轴承位于上部推力轴承的上侧,两者连为一体;上部径向轴承位于上部飞轮的下端。

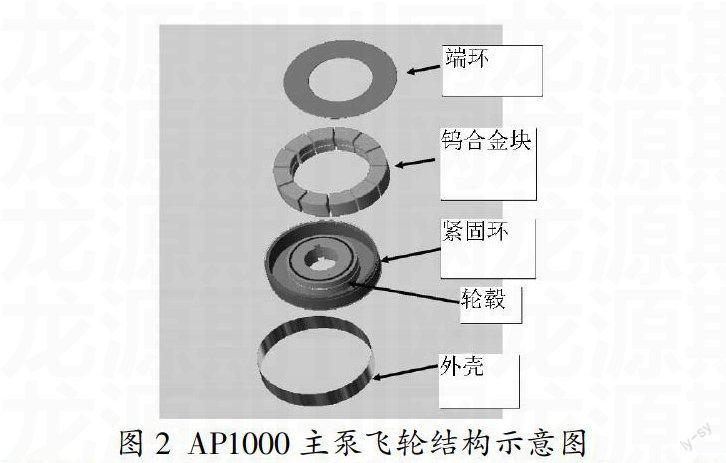

推力轴承与径向轴承的结构示意图如图3所示(以下部径向轴承和推力轴承为例)。每个推力轴承有6个瓦块,每个径向轴承有4个瓦块,轴承瓦块的材料为碳石墨,瓦块后端连有平衡板,一起安装在不锈钢瓦托内,轴承最外侧为轴承套筒。上、下部推力轴承分别位于下部飞轮的上、下两侧,瓦块分别与推力盘的工作面接触。

对于轴承组件,在设备监造中需要重点关注采购件的相关文件审查;瓦块表面的平整度和光洁度检查;推力盘工作面的平面度检查、硬度检测和PT检测。

2.3.4 叶轮

AP1000主泵的叶轮材料为ASTM A743,为一体式铸件,泵轴与叶轮装配的配合面有一定锥度,并且有装配叶轮的台阶,保证了装配精度。

叶轮制造的主要工序为:粗加工——初始动平衡——开螺纹孔——精加工——表面PT检查——最终尺寸检查——最终动平衡。由于叶轮的曲线较复杂,并且公差要求很小(直径尺寸公差为0.1mm)。因此对机加工的设备要求很高(五轴联动加工中心)。

3 AP1000主泵制造中的设备监造重点

3.1 加强对设计文件的消化和理解

根据主泵设计规范书的要求(7.5.1.5),为了保证飞轮的完整性,飞轮紧固环材料需要进行UT和PT的检查,相关NDE检查应符合ASME NB-2000的要求。而根据ASME NB-2547的规定,UT检查可以在锻造之后的任意时间进行,但是PT检查则必须在部件的成品状态下进行。在设备监造过程中,监造人员发现飞轮紧固环仅在分包商处进行了UT和PT检查,之后在制造厂进行机加工之后(即最终装配前的成品状态)并无PT检查。

在发现问题后,监造人员与制造厂进行沟通和多次技术澄清,最终判定制造厂的做法确实违反了设计要求,为此制造厂将所有已完成制造的飞轮开出了外部不符合项,并陆续升版了相关图纸、材料采购文件、制造工艺流转卡和质量计划等。

通过这一问题的处理过程,充分说明了设备监造人员需要对于设计规范和其引用的法规标准进行充分理解,以此为依据进行设备监造工作,并在设备监造过程中检查制造厂的工艺规程是否与设计要求和法规标准的要求相一致。这样才能减少设备制造过程中可能带来对电厂调试、运行、维修的风险。

3.2 部件的焊接

在AP1000主泵的制造中,含有多项焊接操作,而其中很多部件为压力边界材料,这些焊接工艺的质量,直接影响着主泵乃至整个电厂运行的安全,需要在监造过程中重点关注,主要有:

3.2.1 定子壳体法兰制造过程中的焊接

AP1000主泵的定子壳体法兰由三个大锻件焊接拼装而成,分别为碳钢壳体、碳钢主法兰、不锈钢法兰。制造时,碳钢主法兰与碳钢壳体首先进行焊接拼装,然后拼装好的碳钢壳体法兰再与不锈钢法兰进行焊接拼装形成整体的定子壳体法兰,最后进行整体精加工及法兰开孔、尺寸检查等。这两次主要的焊接操作都是使用的窄间隙埋弧焊,这种焊接方法的优点是焊缝的机械强度和冲击韧性优于传统的宽坡口埋弧焊,并且与传统埋弧焊相比效率更高,更加节省焊材。但由于坡口间隙窄,层间清渣困难,窄间隙埋弧焊对于焊剂的要求更高,同时还要求焊丝在坡口内要有非常准确地定位,对间隙的变化有较严格的限制,对于焊接参数,特别是电压的波动以及热裂纹的敏感性大。另外,由于碳钢壳体法兰与不锈钢法兰的焊接为异种材料焊接,因此在拼装焊接前需要先在碳钢壳体的坡口进行隔离层堆焊(buttering),利用镍基材料作为两者之间的过渡,以保证拼装焊接质量。综合以上因素,在进行定子壳体法兰焊接的设备监造时,在焊接前要重点核对焊材的牌号是否与WPS的要求相符,检查焊接前的工装是否正确;在焊接过程中要检查焊接参数(预热温度、层间温度、焊接电流、焊接电压、焊接速度等)是否满足WPS的要求。

3.2.2 屏蔽套的焊接

屏蔽套的作用是保护定子绕组组件和转子组件免于接触主冷却剂,因此其密封性和完整性对于主泵运行的安全和寿命有着直接联系,而屏蔽套焊接的质量将对此起着决定性的作用。屏蔽套由两块薄板卷制、焊接后成型,因此屏蔽套上有两道纵焊缝。屏蔽套的焊接采用钨极氩弧自动焊,在屏蔽套焊接前,薄板原材料向焊机上的安装、定位由人工调整完成,而屏蔽套对于焊接的精度要求非常高(焊接完成后直径尺寸公差为±0.076mm)。此外,定子屏蔽套与定子组件装配时的焊接(与定子端盖的焊接)也是制造过程中的难点之一,该焊接同样采用钨极氩弧自动焊,全自动旋转摆弧一次成型。在屏蔽套焊接过程的设备监造中,要重点关注焊接前的调整、组对以及焊接过程中的参数是否满足要求,在焊接后要重点关注尺寸检查的结果是否满足图纸公差要求。

3.3 機械加工

AP1000主泵的部分部件形状较复杂(如叶轮等),部分部件尺寸精度较高(如推力盘、屏蔽套薄板等),这些部件也对机械加工设备和测量设备提出了较高的要求。

AP1000主泵的叶轮为复杂曲面部件,具有空间曲面轮廓造型,在设计时即采用三维CAD进行建模,并且叶轮的尺寸是否满足公差将直接影响到整台主泵的水力性能是否达标,因此采用传统的机械加工方法已经无法满足要求。对于叶轮的加工,需要采用五轴联动数控加工技术,以满足部件的设计尺寸。

另外,AP1000主泵部件的尺寸公差要求也非常小,如推力盘的平面度公差要求为0.013mm,定子铁芯内径的跳动值公差要求为0.2mm;转子轴的跳动值公差要求为0.15mm等。为了满足如此高的尺寸公差,不但要求使用精度较高的机械加工设备和测量设备(如三坐标测量仪CMM),更要求在机械加工过程和尺寸测量中严格执行相关程序和质保要求。这也是设备监造过程中的监督重点。

3.4 部件的装配

除加工尺寸要求较高外,AP1000主泵对于部件之间的装配精度也同样要求很高。同时,AP1000主泵部件的装配以及最后泵的总装过程中都大量使用了热套装配的方法(如定子冷却夹套与定子壳体的装配、推力盘与转子轴的装配、飞轮紧固环的装配等),这种方法很容易实现部件之间的过盈配合,但对部件加热温度的控制(温度过高会影响材料性能)以及装配的时间(时间过长会导致温度下降过多)要求较高。

总之,对于AP1000主泵部件的装配,在进行监造时要关注装配尺寸的测量,对于热套装配,还需要重点检查温度测量的有效性、升温保温是否满足要求。

4 结束语

根据AP1000主泵的实际制造经验,由于AP1000主泵为首次设计和制造,在设备制造、试验过程中不可避免的会出现一些问题。因此,在主泵的设备监造过程中,需要加强对设计文件的消化理解和审查,重点关注主泵试验中发现的问题,并根据发现的问题寻找设备制造、监造过程中可能出现的薄弱环节,协调各方一起积极的处理和解决,从而避免对将来主泵调试、运行、维修带来影响。

参考文献

[1]项京锋,郭鹏,周新华. AP1000屏蔽式主泵的制造难点及国产化[C].中国核能行业协会,2010年中国核能可持续发展论坛论文集.

[2]郭立君.泵与风机[M].中国电力出版社,2001:130-170.

[3]庄亚平.AP1000屏蔽泵的应用分析[J].电力建设,2010,31(11):98-101.

[4]关锐,高永军.AP1000反应堆主泵屏蔽套制造工艺浅析[J].中国核电,2008(1):49-53.

作者简介:顾健(1977-),男,辽宁大连人,工作单位:中国核能电力股份有限公司,职务:主管,研究方向:项目管理。