一种静叶持环T型叶根槽修复方法

2015-05-30杨槐毕玉洁李青海赵君霞

杨槐 毕玉洁 李青海 赵君霞

摘 要:静叶持环是反动式汽轮机上静叶的载体,单个持环上通常会装配有多级静叶片,它类似于冲动式汽轮机上的隔板和隔板套的整合。反动式汽轮机的静叶是通过静叶持环上的叶根槽装配在静叶持环上,以我公司生产的双抽150MW反动式汽轮机为例,静叶持环叶根槽形式多为T型叶根槽形式,静叶持环T型叶根槽转子T型叶根槽类似,它的加工质量和精度都非常重要,加工时,由于它的结构特殊,尺寸小,加工干涉多,排屑困难等因素,所以静叶持环T型叶根槽的加工失误是持环加工中易出现的事故, 持环本体的铸造毛坯成本很高,如果由于持环上叶根槽加工失误而造成持环本体报废,直接经济损失非常巨大,该文通过150MW反动式汽轮机静叶持环T型叶根槽加工失误为实例,介绍了一种通过镶嵌环来修复持环T型叶根槽的方法。

关键词:反动式汽轮机 静叶持环 T型叶根槽 修复方法

中图分类号:TH878 文献标识码:A 文章编号:1674-098X(2015)03(a)-0085-02

静叶持环是反动式汽轮机上静叶的载体,单个持环上通常会装配有多级静叶片,它类似于冲动式汽轮机上的隔板和隔板套的整合。机轮机各级静叶固定在持环上,静叶持环再固定于汽缸上[1]。不同于铸造和焊接隔板,持环上的静叶片全部通过持环上叶根槽装配在持环本体上,与转子的动叶片装配方法类似,持环上叶根槽的加工精度有很高的要求,直接影响静叶片的装配质量。

持环本体的铸造毛坯成本很高(接近汽缸的铸造成本),如果由于持环上叶根槽加工失误而造成持环本体报废,直接经济损失非常巨大,本文以我公司生产的双抽150MW反动式汽轮机低压持环叶根槽加工失误为例,介绍一种静叶持环叶根槽修复方法。

1 问题分析

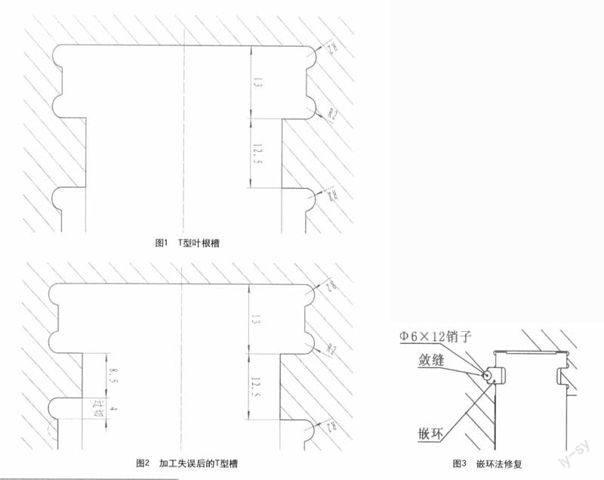

该公司双抽150MW反动式汽轮机低压持环上静叶叶根槽为T型叶根槽,其结构形式如图1所示,在车削叶根槽R2过渡圆弧工序时,由于编程未考虑刀具车削刃的变换,造成一侧T型槽肩部(宽12.5mm)位置过切4mm,过切后的T型槽如图2所示,肩部仅剩8.5mm。

叶片在工作时,作用在叶片上的力主要有两种:一是由于透平高速旋转时叶片自身重量和围带、拉筋质量产生的离心力;二是气流流过叶片产生的气流作用力[2]。由于持环上是静叶片,静叶片仅受气流作用力产生的弯应力,此处轮槽肩部主要受叶片的剪切力。出现此类问题,通常解决方法是将两侧凸台肩部加工至对称,再定做与叶根槽相配的特殊静叶片来完成修复,但由于此处肩部过切严重,肩部受力强度不合格,所以不能使用此种方法,在综合考虑了叶根轮槽受力情况,修复的难易程度等因素,最终确定了使用嵌环法来修复该级叶根槽。

2 修复方法

嵌环法其基本原理是通过将叶根槽二次加工成型,然后在槽内嵌入一个刚性半环来完成叶根槽的修复,如图3是使用嵌环法完成修复的示意图,要实现嵌环法修复,主要需要完成以下三个关键步骤。

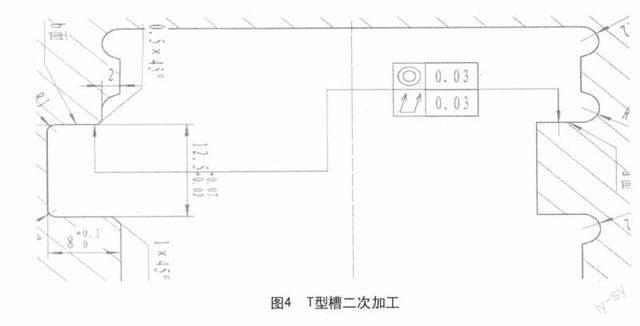

2.1 叶根槽的二次加工

叶根槽按图4进行加工,由于叶根槽两侧肩部为主要受力面,所以应尽量保证b面与a面的跳动度和同轴度,为了满足加工要求,加工时,必须使用数控机床编程进行加工,且编程零点和对刀点要一致。

2.2 嵌环的加工

嵌环是由1个加工完成的整圈环线切割成2个半环而成,嵌环材质选用与叶片相同的材质2Cr12NiMo1W1V。2Cr12NiMo1W1V在调质状态使用,硬度达到277~311[3]。嵌环由于直径大,外圆直径Φ2047,截面尺寸小,截面为12.5×13,硬度高,所以要保证嵌环加工的精度及加工后不变形,难度较大,为了完成嵌环的加工,专门设计了加工嵌环的工装胎具,该工装胎具先用螺栓顶住嵌环来加工嵌环的上、下两个端面,两个端面加工完成后再改用压板压紧来加工嵌环的内、外圆。

2.3 装配

在准备装配静叶前装配嵌环,将嵌环整个嵌入叶根槽内,沿周向将嵌环敲实,注意嵌环两端距水平中分面距离要一致,嵌环装配好后装配静叶,静叶装配完成后在嵌环和嵌环槽接缝处钻、铰Φ6H8深13销孔,打入Φ6×12的销子(标准号GB/T119.1-2000,不锈钢,强度等级A2-50),最后对圆柱销进行敛缝,整个修复即完成。

3 结语

综上所述,是一种利用嵌环法来修复持环T型叶根槽的方法,它相比传统配静叶修复方法,修复更为简单易行,修复周期短,修复后检查叶片装配各相关尺寸均符合要求。

参考文献

[1] 方雅丽,王争艳.超临界350MW汽轮机高压静叶持环的设计开发[J].热力透平,2011,40(3):180-183.

[2] 吴厚钰.透平零件结构和强度计算[M].北京:机械工业出版社,1982.

[3] GB/T8732-2004汽轮机叶片用钢[S].中华人民共和国国家标准,2004.