300MW汽轮机机械超速遮断装置故障的分析及处理

2015-05-30林立人

林立人

摘要:机械超速遮断是汽轮机电超速失效后防止超速的最后一道保障,本文分析了某电厂四号机组因机械超速遮断系统故障机组多次跳闸的原因,提出了解决方法,从根本上保证了机组安全可靠运行。

关键词:汽轮机;机械超速遮断;跳闸;扭弹簧

概况

福建某电厂四号机组,采用引进型300MW亚临界中间再热凝汽式汽轮机,型号N300-16.7/538/538,制造厂家:上海汽轮机厂(引进美国西屋公司技术)。汽轮机机械超速遮断系统随主设备由上海汽轮机厂配套提供。机组于2006年5月投产,该机组在2012年连续三次因机械超速遮断系统故障导致四号机组跳闸,严重影响到机组的安全可靠运行,鉴于此,有必要对机械超速遮断系统故障进行深入地分析,提出解决方案,从而保障机组的安全可靠运行。

1.汽轮机机械超速遮断系统介绍

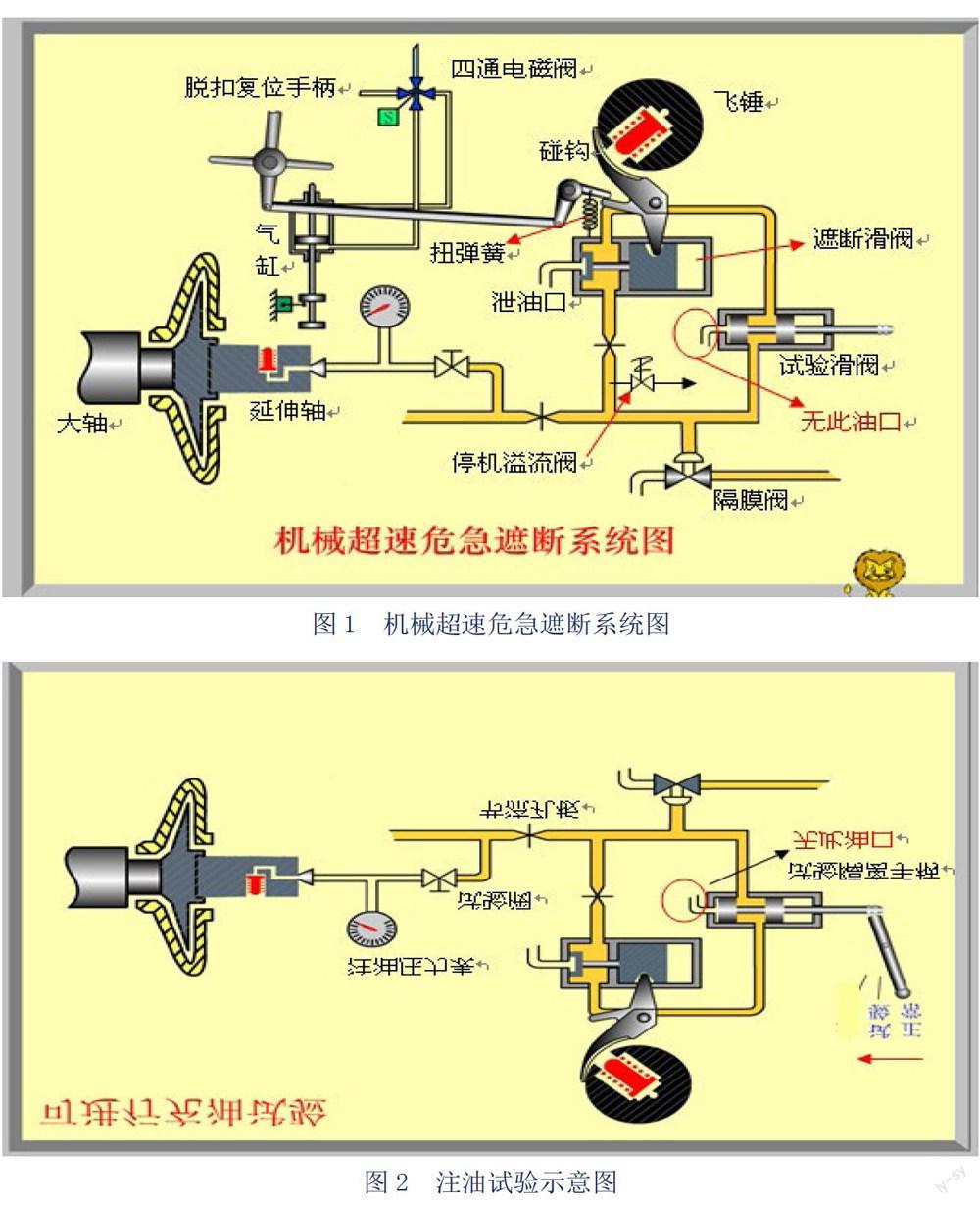

机械超速遮断系统基本由飞锤、超速遮断滑阀、超速遮断阀遥控及就地复位装置、超速遮断阀机构检验装置、隔膜阀等组成(如图1)。该机组的机械超速保护为飞锤式,飞锤重心不在转子的中心线上,有一定的位移偏置,旋转时可产生离心力,飞锤由弹簧压在座上。正常运行时,因其离心力小于弹簧的预紧力而不能飞出。当转子转速超过一定数值(超速9%~11%),飞锤的离心力大于弹簧力,飞锤飞出,撞击碰钩,并带动遮断滑阀右移,泄去隔膜阀顶上的保安油压,隔膜阀向上打开,快速泄去调节系统的安全油压(AST),从而使各自动主汽门、调节汽门及各抽汽逆止门快速关闭,切断汽机的全部进汽,防止转速进一步上升,保护主机的安全。当转速下降至接近额定转速时,飞锤复位,可重新挂闸。

图1 机械超速危急遮断系统图

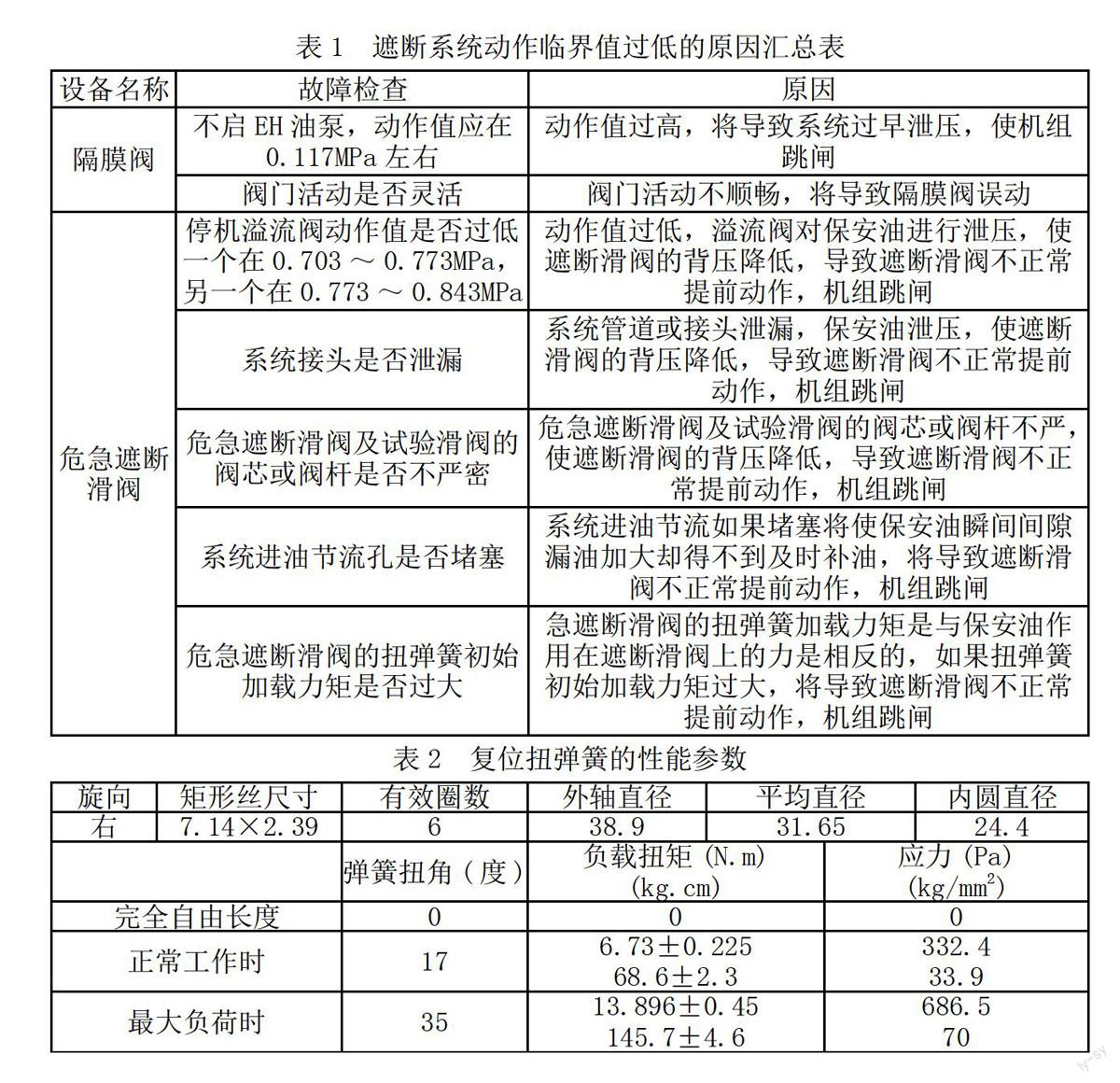

注油试验的目的是为了能在转子不超速的情况下检查飞锤动作是否正常。在注油试验时,为了不使汽机停机,应在整个试验过程中一直用手向外拉着试验手柄,这样可避免飞锤出击时,隔膜阀顶上的保安油压失去。注油试验时,主油泵出口的压力油经过注油试验阀通过油管对转子中心孔的喷嘴供油,通到飞锤的端面,油柱的离心力和油流速转变压力的双重作用,使飞锤飞出,试验成功。由于已对保安油进行隔离,仅是超速滑阀右移,脱扣复位手柄打至“脱扣”位置,而不会使隔膜阀顶部压力失去。

图2 注油试验示意图

2.存在问题

2012年3月25日,该电厂运行人员检查发现#4机隔膜阀油压表计显示偏高(正常范围为0.6~0.7 MPa),指针在红线(0.8MPa)偏右位置,16:50,应发电部汽机专业要求,经部门同意按规程进行调整,由主值操作,值长助理监护,进行间断性缓慢操作,操作过程加强观察油压变化,16:54,当隔膜阀压力调节阀的手轮调整(关方向)约2/5圈,隔膜阀压力表显示在0.79MPa时,隔膜阀开启,泄去安全油导致汽轮机跳闸。跳机后发现隔膜阀压力表指针仍显示在0.79MPa,表计拆下后依然卡在0.79MPa。联系热工更换#4机隔膜阀油压表后,重新冲转至3000转/分钟,并将隔膜阀油压调至0.65MPa,20:47并网,20:53机组负荷约20 MW时,汽机再次跳闸,ETS上“就地打闸”信号发出。机组再次跳闸后,按照省调要求停机备用,于3月29日12:05重新并网运行(隔膜阀压力调整至0.7MPa)。4月6日按计划停机进行C级检修。两次机组跳闸处理耗油14.4吨,少发电量390万千瓦时。

2012年5月7日夜班#4机组负荷300MW。7:00运行人员检查发现#4机隔膜阀油压降至0.65MPa(接班时为0.7MPa),汇报值长。发电部汽机专工将此情况通知设备部主任助理,设备部热控检修人员办理工作票更换新压力表,压力表更换完毕,在恢复过程微开仪表阀门的瞬间,于11:08 #4机组因隔膜阀油压低引起跳机。在确认#4机组跳机系因隔膜阀油压瞬间降低引起,经省调同意,当日18:55#4机组重新并网运行。本次机组跳闸多耗油3.2吨,少发电量约154万千瓦时。

3.原因分析

2012年3月25日第一次机组跳闸由于隔膜阀压力表存在故障,运行人员又误认为该表计正常,在调整隔膜阀油压过程中隔膜阀打开导致机组跳闸。而紧接着发生的第二起和2012年5月7日发生的第三起机组跳闸都和机械超速遮断系统动作的临界值过低有一定的关系。

如图1所示,当汽机就地复位挂闸时,将脱扣复位手柄向外推离转子中心线(向左),使曲臂转到挂扣位置,遮断滑阀在油压的作用下,被推向左侧,停止泄油,使隔膜阀上的保安油压力重新建立。正常隔膜阀上面的压力被调整为0.6~0.7 MPa,这个压力由于系统溢流阀微动作以及遮断滑阀间隙漏油,实际到达遮断滑阀阀芯的背压将小于0.6~0.7 MPa,而复位扭弹簧的作用力与作用遮断滑阀阀芯的背压相反,所以正常情况时,隔膜阀上面压力在低于0.35 MPa时,遮断滑阀将被打开。

而试验发现:四号机隔膜阀上部压力下降至0.53 MPa时(正常应为0.35 MPa),遮断滑阀即被打开,这个压力与隔膜阀日常被调节在0.6~0.7 MPa过于接近,系统压力稍有波动,遮断系统即动作,机组跳闸。

遮断系统动作的临界值过低的原因:一是危急遮断装置及附属管道、接头故障导致危急遮断滑阀未到系统设计的动作值即打开泄油最终导致隔膜阀打开机组跳闸;二是隔膜阀自身的故障过早动作导致机组跳闸。

经上述分析,细化分解故障原因,主要从表1进行故障排查:

表1 遮断系统动作临界值过低的原因汇总表

设备名称 故障检查 原因

隔膜阀 不启EH油泵,动作值应在0.117MPa左右 动作值过高,将导致系统过早泄压,使机组跳闸

阀门活动是否灵活 阀门活动不顺畅,将导致隔膜阀误动

危急遮断滑阀 停机溢流阀动作值是否过低

一个在0.703~0.773MPa ,另一个在0.773~0.843MPa 动作值过低,溢流阀对保安油进行泄压,使遮断滑阀的背压降低,导致遮断滑阀不正常提前动作,机组跳闸

系统接头是否泄漏 系统管道或接头泄漏,保安油泄压,使遮断滑阀的背压降低,导致遮断滑阀不正常提前动作,机组跳闸

危急遮断滑阀及试验滑阀的阀芯或阀杆是否不严密 危急遮断滑阀及试验滑阀的阀芯或阀杆不严,使遮断滑阀的背压降低,导致遮断滑阀不正常提前动作,机组跳闸

系统进油节流孔是否堵塞 系统进油节流如果堵塞将使保安油瞬间间隙漏油加大却得不到及时补油,将导致遮断滑阀不正常提前动作,机组跳闸

危急遮断滑阀的扭弹簧初始加载力矩是否过大 急遮断滑阀的扭弹簧加载力矩是与保安油作用在遮断滑阀上的力是相反的,如果扭弹簧初始加载力矩过大,将导致遮断滑阀不正常提前动作,机组跳闸

4.处理过程

4.1 2012年4月6日四号机组按计划停机开始进行C级检修,利用此次停机机会从以下几个方面对机械超速遮断系统进行了检查和处理。

4.1.1隔膜阀的动作特性为:在AST安全油压力为13.8MPa,当保安油油压降到0.345MPa时阀门打开。在AST安全油压力为0MPa,当保安油油压降到0.117MPa时阀门关闭。对隔膜阀进行了动作值试验:压住挂闸手柄(强置遮断滑阀在保安油低的情况下不动作,使系统不掉压),调整隔膜阀顶部压力,使隔膜阀上部压力不断下降,观察隔膜阀自身的动作压力值,最后试验测到为0.12MPa,动作值正常。此后对隔膜阀进行了解体检查,没有存在卡涩等其它影响阀门性能的故障。隔膜阀问题可以排除。

4.1.2危急遮断系统设置了两个动作值高低不同的停机溢流阀,降了可以保护系统不过压外,还可以起到对隔膜阀顶部压力的稳压作用。拆下系统两个停机溢流阀用氮气进行了压力动作值试验,动作值均符合上汽图纸试验要求,一个为0.76MPa,另一个为0.85MPa。停机溢流阀问题可以排除。

4.1.3挂闸后,对前箱内低压安全油管道、及管道接头进行外观检查,未发现外漏泄油故障。该问题可以排除。

4.1.4挂闸后,检查危急遮断滑阀及试验滑阀泄油口,较为严密,无喷油现象。对危急遮断滑阀解体,用红丹检查阀芯密封严密。用外径、内径千分尺测量危急遮断滑阀及试验滑阀阀杆配合间隙为0.01~0.02mm。该问题可以排除。

4.1.5对系统进油的节流孔进行检查,未发现异物堵塞现象,清洗干净后复装。该问题可以排除。

4.1.6此次检修中更换了调整性能不佳的隔膜阀压力调整阀;此外在隔膜阀回油管上增加一个节流孔板(直径为3毫米)减少隔膜阀压力调整阀调整时的回油流量。

4.2 2015年5月7日第三次跳闸后,从以下几点进行检查和处理。

4.2.1对危急遮断滑的动作压力进行试验,投启动油泵,挂闸,调整隔膜阀顶部压力,使隔膜阀上部压力不断下降,观察危急遮断滑的动作压力值,最后试验测到为0.53MPa,这与从其它机组试验获取的数据0.35MPa偏差较大,而之前隔膜阀的试验动作值为0.12MPa,从而可以初步明确问题出在危急遮断滑的动作压力过高。

4.2.2检查安装在危急遮断复位连杆上的扭弹簧,并结合挂闸的用力,判断出扭弹簧初始加载力矩过大,这也是造成危急遮断滑阀过早动作致使机组跳闸的主要原因。决定在下次B级以上机组检修时对危急遮断装置进行更换,并进行超速试验。

4.2.3根据上述检查结果,结合故障处理时间有限,进行了以下处理:将隔膜阀回油管上直径3mm的节流孔板更换为直径2.4mm,进一步减少隔膜阀回油管的回油流量。确保即使在隔膜阀压力调整阀全开,机组正常运行时,隔膜阀油压可以保持在0.8MPa。从此次处理后直到2014年9月四号机进行B+级检修,再无发生危急遮断系统的故障。

4.3 2014年9月给合4B+检修,彻底处理危急遮断滑阀故障。

4.3.1更换新的危急遮断装置。

4.3.2更换后,投入启动油泵进行试验发现,新的危急遮断装置的动作压力从原来过高的0.53MPa减小到过低的0.1MPa,虽然现状仍可以解决原来危急遮断滑阀过低动作导致机组跳闸的故障,但经过分析,却有可能导致机组超速时不跳闸的新问题出现,这个问题虽然可以在注油试验和机械超速试验得到检验,但开机时的时间很宝贵,而且原因还不明,如果处理时间较久,有可能造成机组不能按时并网。

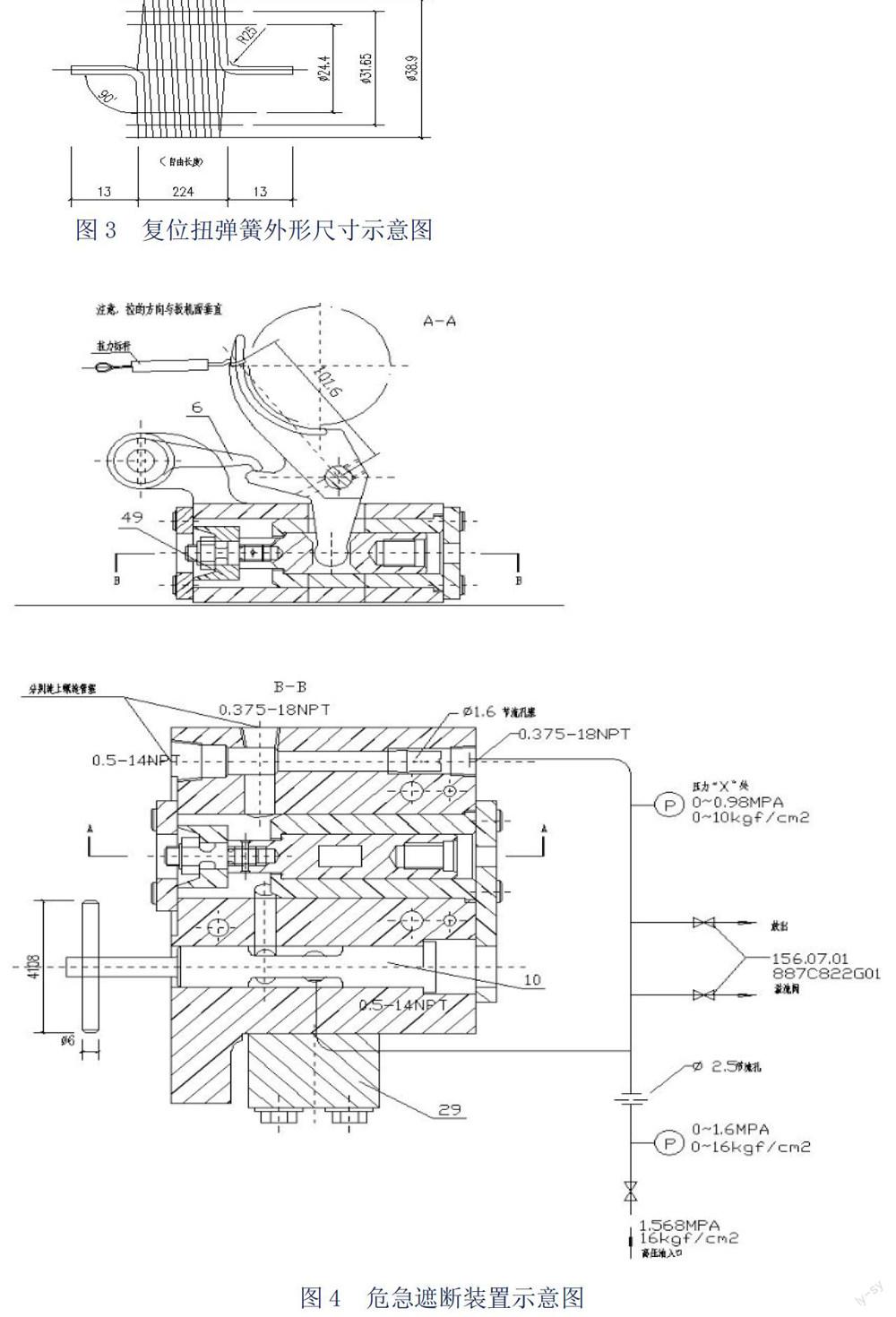

4.3.3如图4,对危急遮断系统的板机进行遮断所需的力进行试验:挂闸,从枢轴到板机面直线距离为101.6mm的点,用弹簧称进行板机遮断力测量:隔膜阀顶部压力为0.68MPa时板机遮断力13.5Kg;隔膜阀顶部压力为0.60MPa时板机遮断力12Kg,均大于标准9.1~11.3kg,这进一步证明了机组超速时有可能不跳闸。

4.3.4进行问题查找,通过手动挂闸感受扭弹簧的初始加载力矩,明确偏小,问题仍指向扭弹簧。解体拆出扭弹簧进行测量和测试,获得图3的外形尺寸和表2的详细性能参数。分析得知,扭弹簧的初始加载力矩多少将直接影响到危急遮断系统动作值。经过多次试验扭弹簧的安装角度变化对危急遮断滑阀动作值和板机遮断所需力的变化,得知扭弹簧的安装角度在15度时,危急遮断滑阀动作值和板机遮断所需力均符合性能要求。返回去观察旧的危急遮断装置中的扭弹簧的安装角度在25度,新购置的危急遮断装置中的扭弹簧的安装角度在0度,均偏差较大。所以,应对扭弹簧重新定位安装。

图3 复位扭弹簧外形尺寸示意图

表2 复位扭弹簧的性能参数

旋向 矩形丝尺寸 有效圈数 外轴直径 平均直径 内圆直径

右 7.14×2.39 6 38.9 31.65 24.4

弹簧扭角(度) 负载扭矩(N.m)

(kg.cm) 应力(Pa)

(kg/mm2)

完全自由长度 0 0 0

正常工作时 17 6.73±0.225

68.6±2.3 332.4

33.9

最大负荷时 35 13.896±0.45

145.7±4.6 686.5

70

4.3.5新安装后危急遮断装置的扭弹簧最终固定在17度,试验结果:危急遮断滑阀动作值为0.38MPa,板机遮断力在隔膜阀顶部压力为0.68MPa时为11Kg,性能正常。

4.3.6 2014年11月30日,4B+修后开机,注油试验两次动作油压均为0.18MPa,正常;机械超速试验两次动作值为3260rpm、3273rpm,正常。问题得到彻底解决。

5.结束语

科学技术日新月异,电子技术发展迅猛,但电超速保护在汽轮机危急遮断系统中的应用仍不能完全替代机械超速遮断保护,作为机组超速的最后一道保护,应重视机械超速遮断装置的定期检修和校验。该电厂在四号机组的多次处理过程中,积累了大量经验,建议在机组大修或更换新的危急遮断装置应进行以下检查:

5.1泄漏检查

5.1.1调整溢流阀一个在0.703~0.773MPa ,另一个在0.773~0.843MPa。

5.1.2如图4所示,危急遮断滑阀阀芯(件49)的漏油不喷出或者试验滑阀(件10)超过1分钟才从端部开孔流出来。

5.1.3系统管道及接头无泄漏。

5.2操作检查

5.2.1如图4所示,用板机或复位连杆(件6)进行遮断,动作几次,观察所有零件是否灵活。

5.2.2如图4所示,对试验滑阀(件10)定位,在“试验”位置时复位所需要的时间,应不超过2秒钟。

5.2.3如图4所示,量出从枢轴到板机面直线距离为101.6mm的点,在此点用一标力杆或测量装置的当量负载来得出遮断所需的力,在正常隔膜顶部压力0.6~0.7 MPa时,此力应为9.1~11.3kg。

5.2.4如图4所示,当试验滑阀(件10)在试验位置,进行遮断时,隔膜顶部压力在图示的“X”处下降应不超过0.21MPa。

5.2.5挂闸,调整隔膜阀顶部压力,观察危急遮断滑的动作压力值,约0.35MPa是合适的。

5.3注意

扭弹簧的安装角度在15度时是合适的,但由系统会存在间隙漏油,不同的机组情况不同,最终必须通过试验危急遮断滑阀动作值和板机遮断力来得知角度调整多少合适。

图4 危急遮断装置示意图

参考文献:

[1]上海汽轮机有限公司.引进型300MW中间再热凝汽式汽轮机系统说明书.