润滑油滤网入口三通阀无法切换原因分析

2015-05-30王顺林

王顺林

摘 要:哈尔滨某型国产135MW汽轮机组,调试结束,移交试生产阶段,由于润滑油双筒滤网差压高无法切换清理,导致非正常停机事故,经过事故处理分析,原因是滤网太脏,以致滤网前后压差过高而平衡压差阀无法平衡掉大部分前后压差而切换滤网失败。

关键词:汽轮机;润滑油;双筒滤网;切换;差压

菲律宾某电厂#1机组,为国内哈尔滨汽轮机厂生产的某成熟型国产135MW汽轮机组,正常运行已半年多,2015年5月4日,運行人员发现#1机汽机润滑油压为下降至0.11MPa(正常为0.14MPa), 就地检查双筒滤网压差,现场表计显示不够清晰,检查了滤网备用状况为A滤网运行B滤网备用,从历史数据查询,润滑油压力从本次开机时的0.14 MPa逐渐下降到0.11MPa(4月11日17:30前为0.14MPa,4月21日14:10前为0.13MPa,5月3日 21:00前为0.12MPa),11:00准备将润滑油滤网由A切到B运行:打开两滤网平衡手动球阀,对备用滤网注油并排空,按厂家要求,首先将滤网出口三通切换至中间位置,然后切换滤网入口三通至备用滤网B侧,但由于切换太沉而失败,告知运行值长联系维护处理,但后来的几次再次切换都因滤网入口三通太紧而失败。

5月9日,润滑油压力持续下降至0.1MPa,调试人员就地查看汽机润滑油低油压保护跳机模块的两块就地压力表读数分别降为0.065MPa和0.85MPa,较前一天的0.07MPa和0.89MPa持续下降,就地检查润滑油过压阀旁路前后管道温度较高,因此怀疑旁路有一定内漏,让运行人员将润滑油过压阀旁路阀再关1/4圈后关到位,操作后润滑油压力由原来的0.1MPa升至0.115~0.120MPa,汽机润滑油低油压保护跳机模块的两块就地压力表读数分别升至0.078MPa和0.094MPa,润滑油压力0.05MPa跳机,从某种意义上对跳机的危险缓冲了一段时间,为后续采取临时措施争取了一点时间,但是不能阻止滤网堵压力继续下降的趋势,参建各方决定将两滤网排污口窜联,将通过排污阀为备用滤网B提供一定润滑油,缓解润滑油压下降,准备就绪后,打开滤网排污门,润滑油压从0.11MPa升至0.13MPa,5分钟后开始下降,最后润滑油压维持在0.09~0.1MPa之间。

5月11日由于中压导汽管疏水管道泄漏大停机消缺,顺便处理润滑油压滤网入口三通。5月18日,润滑油压低报警,00:40就地检查完各轴承回油基本正常,?低油压停机测点油压0.06MPa;9米运行平台润滑油母管油压0.07MPa,检查顶轴油压未见明显变化,各轴瓦金属温度正常,16:22高压缸最高温度148℃,按照厂家要求,缸温120℃以下才能停盘车,由于业主希望尽快恢复机组运行发电,运行人员采取轴流风机冷却#1、#2瓦轴颈处,停盘车、顶轴油泵、润滑油泵,观察#1、#2轴瓦温度变化情况:停油泵时#1轴承温度为43.55℃,#2轴承温度为41.65℃,18:50 #1轴承温度最高为47.55℃,#2轴承最高44.8℃,之后缓慢下降,经厂家确认停运润滑油对机组无危害,准备清理滤网和更换滤网入口三通。

5月18日,在排放滤油器及管道内余油时,运行人员无意中切换润滑油滤网入口三通阀,却很轻松的就能切换,为了保证问题彻底解决及弄清楚原因,仍决定更换滤网入口三通阀,通过对拆卸下的三通阀内部检查,未见异常,活动灵活,又由于新三通阀与滤油器本体法兰螺栓连接孔不匹配,最后经各方确认原入口三通阀无问题后再次装复,清理润滑油A滤网,所有工作完成后启动润滑油泵,多次切换润滑油滤网试验正常,于5月21日#1机组启动,在机组定速3600RPM后再次切换正常,至此,#1机润滑油滤网入口三通无法在线切换问题彻底解决。

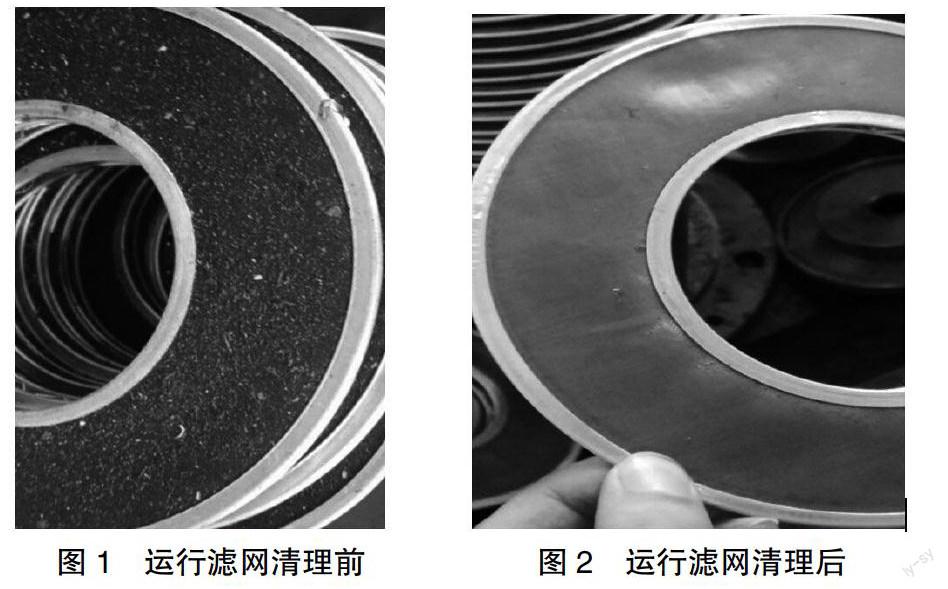

在清理过程中,发现润滑油滤网堵的程度非常严重(如图1、图2),致使滤网前后压差较大,由于滤网前、后无设计压力测点,滤网前压力参考#2射油器(轴承供油射油器)出口压力,清理前为0.376MPa,清理后为0.319MPa;滤网后压力参考顶轴油泵入口压力,清理前为0.130MPa,清理后为0.232MPa;清理前滤网前后压差约为0.246MPa(厂家要求清洗最高压力0.09MPa)。

经过对以上故障现象和处理前、后数据进行分析,此次润滑油滤网入口三通无法切换的其间接原因为:运行润滑油双筒滤网在脏到厂家建议的清理差压高(0.9MPa)时未进行及时清理,以致不断增多的杂质几乎将滤网堵死,使滤网后润滑油压力下降过多、备用滤网后压力比正常压差切换时低很多,而通过压力平衡管(入口侧)注油后,备用滤网前压力仍比正常切换压差注油平衡时低很多,这就导致原来设计的压力平衡管在滤网压差超过正常切换压差很多后被减弱了平衡功能,使滤网前后的压差超过正常操作所能承受的范围而切换失败。三通阀阀瓣直径约为200mm,因此润滑油作用在阀瓣上的力大于7000N,正常切换压力小于2800N,以致人手的力量和现有的手柄无法切换。

其根本原因可能为:①运行操作人员未及时发现和清理已较脏的滤网;②报警装置故障未及时发现;③运行操作人员运行经验不足而对设备监护、维护不到位,未能及时从间接参数发现和判断滤网堵而需要及时清理;④日常运行、维护建议;⑤正常运行阶段,至少每月进行一次润滑油滤网清洗并切换试验,清洗和切换滤网应保留维护记录;⑥在滤网差压高报警时,立即切换为备用滤网运行,隔离运行滤网并清理;⑦对滤网差压发讯器定值校核;⑧严格执行设备热工信号的日常定期试验和热工仪表的保护试验等,确保热工仪表能准确、可靠投入以对相应设备起到应有的提醒和保护作用,避免发生误判造成事故;⑨机组停机检修时,清理运行润滑油滤网,并在启动润滑油系统后,进行润滑油滤网切换试验。