转向传动轴下十字节振动的问题的改善

2015-05-30马显边文贤陈红运

马显 边文贤 陈红运

摘 要:转向传动轴同转向器与转向管的连接通常采用十字轴结构,由于十字轴结构输入输出轴之间存在夹角,传动时存在着附加力矩,使十字軸在使用过程中产生晃动,本文从转向器的支承结构上进行优化设计,并在ADAMS中进行验证结果,对转向系统的设计有一定的参考意义。

关键词:转向传动轴;十字轴;附加力矩;振动

在转向传动轴的设计过程中,通常通过保证传动轴上段与中段的夹角和中段与下段的夹角一致,并且相位角符合结构布置要求来保证转向力矩波动最小。但这要求传动轴在使用的过程中一直处于理论的设计状态。在实际情况中,由于输入轴和输出轴之间存在夹角,其主、从动轴上的力矩作用在不同的平面上,因此仅在输入叉轴的扭矩和输出叉轴的反作用扭矩的作用下是不能平衡的。从十字轴万向节的力矩平衡上来看,必然还存在着其他的力矩。根据受力情况和力矩三角形可以得出,附加力矩T2′=T1×Sinα(其中 T1为输入轴扭矩,α为输入输出轴的夹角)。

附加弯矩T2′在零与最大值间作周期为180°的变化,其使输出叉轴的支承承受周期性变化的径向载荷为F2=T1×Sinα/L2(其中L2为传动轴十字轴中心点到支承的距离)。

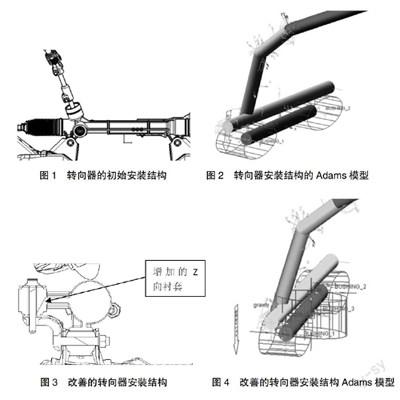

某车型在先行车实验过程中,发现有转向传动轴下十字节与护罩干涉的现象发生。静态测量其间隙,发现满足一般间隙要求。再次进行实验,对问题还原,发现该现象在极限转向力矩输入的情况下发生。经系统的分析原因,认为干涉现象是由于转向传动轴十字轴的附加力矩引起的。转向器的安装结构如图1:

由于本车型采用管柱式电动助力转向,输入到转向传动轴的转向力矩增大,对于转向传动轴与转向器连接的十字轴来说,输入力矩增大,电机助力输入的扭矩设计为33Nm。该车型为四驱车型,转向器支承点靠下,转向器安装衬套距离转向传动轴十字轴的距离为320mm,中间传动轴与输出轴(即转向器的输入轴)的夹角α为27.5°,可根据上式计算出输出轴的附加力矩:T2′=33×sin27.5=15.23Nm,支承力F2=15.23/0.32=47.6N。

由于转向器安装点同副车架之间的连接为采用衬套方式连接,其衬套的三个方向的线刚度为5000/5000/1000N/mm,故支承力47.5N引起的衬套的线性方向的变形可以忽略不计,由于衬套的扭转刚度为2400Nmm/deg(整车Y方向),可以计算出由于输出力矩附加力矩T2′引起的十字轴的转动量为D=sin(15.23×1000/2400/2)×3200mm=17.7mm。

Adams/view模块是设计中常用的运动学与动力学分析软件,分析处理受力模型非常方便。在其中建立模型,对系统进行分析,对上述计算过程进行验证,建立的模型如图2,十字轴的运动量达到17mm。计算结果、分析结果和设计实验记过趋于一致。

为解决问题,根据实际情况,由于传动轴夹角α受周边零件布置位置的影响不能继续优化,则T2′不能减小,为减小十字轴的晃动量D,只能减小L2或者增大转向器安装衬套的刚度。

经对结构进行优化设计,在转向器的后方增加了Z向布置的衬套,并通过支架与X向衬套支架连接,此结构使得副车架的支承结构未做变化,而转向器的支承点由两个支承点变为三角形的三个支承点,增大了转向器安装支承的扭转刚度,同时减小了转向器支承到十字轴中心点的距离,如图3。

由于之前分析建立的Adams模型已经经过验证,此时直接在原模型上进行修改,建立仿真分析,进行优化方案的验证。建立的模型如图4。经分析,转向传动轴下十字轴的最大晃动量减小到1.8mm左右,做周期为180°范围变化,改善效果显著,满足设计使用要求。

经以上分析验证,得知转向器支承的衬套布置和刚度对转向传动轴的十字轴晃动有着很大的影响,在转向系统设计初期就应当对此问题进行分析,设定好转向器的支承方式和位置,避免发生后期失效的问题。

参考文献:

[1]刘维信.汽车设计[M].北京:清华大学出版社,2001.