太西洗煤厂中煤重介再洗系统工艺优化研究

2015-05-30徐亚男杨程

徐亚男 杨程

摘 要:本文从工艺及设备角度研究解决中煤重介系统现有缺陷,完善中煤重介再洗系统工艺,通过合理的设备选型更新改造主要洗选设备,提高了中煤重介再洗系统的时间利用率,提升综合精煤产率。

关键词:中煤重介;破碎;分选密度;分析;工艺改造

1 工艺现状

随着原煤煤质发生变化,中煤量的增大,中煤再洗系统处理能力不能够满足生产需求,生产过程中因设备故障多次导致中煤再洗系统生产中断,影响精煤产率,为适应生产需求,需对中煤重介再洗系统进行工艺改造。

图1 中煤重介再洗系统工艺流程图

2 存在的问题及解决方案

中煤系统的处理量增加,已达到设计处理能力的二倍,相对应的分选及辅助设备已无法满足当前实际生产需要,对相关设备影响情况分析研究,有针对性进行设备更新改造。

2.1 入料泵压力影响分析

将入料泵进行改造,使用一台变频器,按照一拖二的形式進行安装两台泵和两台相对应的电机,同时将备用泵出、入料管进行盲板,在出现生产故障的时候备用泵可以迅速投入使用,保证生产时间利用率。

2.2 入料泵影响因素

当入料泵设定频率增大时就会造成混料桶内液固比下降,入料泵在液固比下降的时候压力波动大,影响再洗旋流器的分选效果。按照最初中煤重介再洗系统设计,介质泵与入料泵皆选型为8级电机,介质泵设计清水流量为750m3/h,实际使用的介质泵电机为10级电机,转速降低导致最大清水流量降低至600m3/h左右。

将入料泵电机改为8级电机,并加装变频器,通过变频可及时灵活地调节介质泵的循环量,确保混料桶的液固比例,保证中煤系统正常运行。

2.3 破碎机影响因素

2.3.1 当生产过程中处理量增大时导致设备负荷增大,会造成液力偶合器内油温升高,或因腔内温度升高造成腔内压力增大,造成易熔塞熔化或易爆塞击穿对电气设备进行保护。由于液力偶合器因过载造成易熔塞熔化时,其温度已达到120摄氏度,如此高的温度势必会对液力偶合器内部的密封件造成影响,即密封件因高温发生变形使安装结合面发生变化,造成液力偶合器渗油问题的出现。

在试运转时,最好用电流表与电机串联起来,测定每台电机的负载电流大小,如电流表的读数不等,可相应调整偶合器的充油量,直到各电机工作电流近似的相等,这样就可以避免单台液力偶合器因负荷大造成易熔塞熔化问题的出现。

2.3.2 实际生产过程中,由于瞬间煤量过大或是有大块煤卡住等原因,齿辊可能会出现短暂的堵转,这时是不需要保护的,但堵转保护就会起作用,导致频繁停车,影响正常生产。破碎机堵转保护的原理是利用接近开关采集两个齿辊运转信号,将运转信号输入PLC,当破碎机堵转时,PLC采集不到信号,通过程序设定判断为堵转,此时发出停车指令。

在程序中将堵转延时时间延长,减少甚至避免堵转保护误动作;堵转保护不控制停车,将堵转保护接到报警灯上,将报警灯安装在醒目的位置,这样一来,一旦出现堵转保护,岗位司机可以迅速发现,并到现场进行检查调整操作;利用堵转保护输出闭锁破碎机入料翻板,当发生堵转保护时,使入料翻板立刻动作,断掉煤量,避免破碎机堵煤事故的发生。

3 改造前后工艺效果对比分析

3.1 中煤重介旋流器分选效果

改造前中煤重介旋流器数量效率为94.31%,中煤带煤损失为1.65%(-1.5g/cm3),矸石带煤损失为1.83%。改造后中煤重介旋流器精煤产率为46.79%,数量效率为98.33%,中煤带煤损失为2.69%(-1.6g/cm3),矸石带煤损失为1.83%(-1.9g/cm3),同原改造前相比,数量效率高4.02%,中煤带煤损失降低1.65%,矸石带煤损失相近,总体分选效果较好。

改造前一段分选密度为1.652g/cm3,精煤灰分为15.95%;二段分选密度为1.831g/cm3,中煤灰分为34.16%,矸石灰分为80.85%。改造后一段分选密度为1.600g/cm3,精煤灰分为15.70%;二段分选密度为1.811g/cm3,中煤灰分为36.69%,矸石灰分为80.31%,分选密度控制较好。

改造前重介旋流器一、二段的总错配物含量分别为5.84%、6.96%;一、二段可能偏差分别为0.038、0.13。灰分误差为1.06%。改造后重介旋流器一、二段的总错配物含量分别为5.42%、0.48%,较原重介旋流器看,一段错配物相近,二段错配物含量降低6.48%;一、二段可能偏差分别为0.034、0.065。灰分误差为1.05%。

因此改造后,重介旋流器的工艺效果整体优于原重介旋流器。

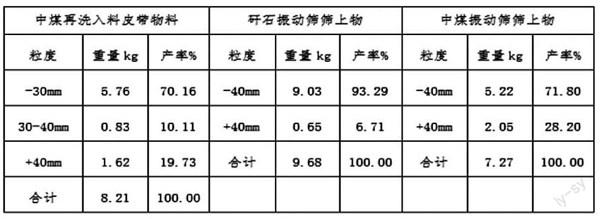

3.2 破碎机破碎效果

破碎机破碎效果基本正常,与再洗中煤重介系统改造前破碎效果基本一致,破碎机偶合器温度在15-25℃之间,生产正常。

4 结束语

通过不断完善设备管理和工艺技术管理,有效的解决了中煤重介系统的生产压力,提高了中煤重介再洗系统的稳定性,使设备处理能力满足当前实际生产,进一步完善中煤重介再洗系统工艺,提高了中煤重介再洗系统的时间利用率,综合精煤产率提升。