全自动真空热转印生产线的研制开发

2015-05-30刘创源李佳文郑锐海许丹玲陈春荣

刘创源 李佳文 郑锐海 许丹玲 陈春荣

摘 要:介绍一套自主开发的全自动真空热转印生产线,分析其设计要点、主要技术性能和工作原理。

关键词:真空热转印;颗粒燃烧;门板加工;全自动

0 引言

目前我国家居装修所安装的门在制造时,有90%以上都要进行一道“真空热转印”工艺,将转印膜上的图案通过真空加热方式转印到门扇上,以达到装饰防腐的目的。

目前国内热转印技术落后,工业化程度低,设备性能单一。大型企业往往高价格采购国外的自动化热转印设备,但对于中小型企业,由于无法支付昂贵的设备成本,往往采用传统的人工生产方式,人工生产方式存在以下明显缺点:生产效率低,废品率高;加工环境恶劣;另外,传统工艺采取电加热方式,该方式热转换效率低,成本高。

基于家居装修门加工的发展趋势,同时针对现阶段国内真空热转印技术存在的欠缺,开发出适合我国国情的自动化真空热装印设备是当务之急。

我们借鉴了国内外知名厂商的技术,自主设计了全自动真空热转印生产线。该生产线采用模块化设计,形成一套完整的自动化真空热装印设备。

1 工艺流程

全自动真空热转印生产线为全新设计开发的一套技术先进的模块化组合式设备,集上料、物料输送、转印纸收放、真空热转印、下料于一体,是一套全自动化的生产设备。

其技术路线和设计方案如下:机械手上料→输送系统输送→转印纸系统同步输送纸料→热转印系统进行真空热转印处理→机械手卸料。

本工艺流程设计过程充分考虑了流程的合理性、经济性、可操作性、可控制性、高效性。

2 整线技术原理及设计

全自动真空热转印生产线为直线式布置,全线包括上料系统、输送系统、转印纸收放系统、真空热转印系统、下料系统以及电控系统部分。总体布局如图 1 所示。

1-上料系统 2-输送系统 3-真空热转印系统

4-转印纸收放系统 5-卸料系统

图1 全自动真空热转印生产线生产布局图

2.1 上料与下料系统

本系统能实现门板的自动上料和自动卸料,结构如图2所示。

上料系统:开动生产线前,先把准备好的门板堆叠整齐放到升降台上,启动生产线后,真空吸盘机械手动作,将门板一张一张放到输送带上的准确位置上。当升降台上的物料减少到一定程度时,则升降台上升,将剩余的物料提高。

下料系统与上料系统构造相同,工作过程如下:当成品到达预定位置时,吸盘机械手动作,将成品送到升降台上进行整齐堆放。

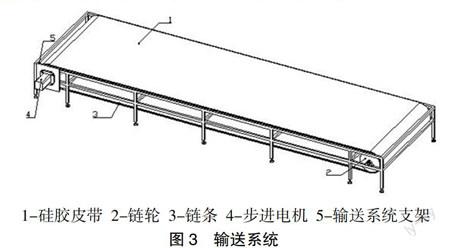

2.2 输送系统

该输送系统通过创新设计,将硅胶皮带通过定位夹固定在输送链条上,随着链条的运动,带动放在硅胶板上的门板往前输送,步进的距离及步进时间可调。输送系统结构如图3所示。

1-硅胶皮带 2-链轮 3-链条 4-步进电机 5-输送系统支架

图3 输送系统

当上料系统的物料准确送达输送带上之后,输送系统工作,步进前进,每放置一块物料,则步进一次。当步进到真空热转印系统时,热转印系统对硅胶皮带加热,使硅胶皮带间接对门板加热。输送系统最终把门板输送到下料系统处,步进的距离和步进的时间可在人机界面上进行调节。

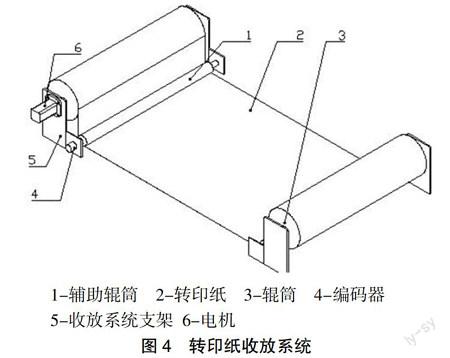

2.3 转印纸收放系统

1-辅助辊筒 2-转印纸 3-辊筒 4-编码器

5-收放系统支架 6-电机

图4 转印纸收放系统

当输送系统输送门板时,本系统同步动作,驱动转印纸的自动放料和收料,放料和收料均由辊筒带动。设计安装了辅助小辊筒以达到自动平整、校正、转印纸门板紧密对齐的目的,本系统加装有编码器,以确定放料的多少。系统结构如图4所示。

门板被输送时以步进方式行进,每次移动的距离等于门板宽的距离与两门板间距之和,门板进入转印系统的同时,转印纸收放系统同步动作。本系统与输送系统行进距离一致。转印纸收放系统自身运作过程如下:步进电机带动辊筒,完成转印纸的收料动作,同时拉动纸料,放料滚筒转动放料。转动过程编码器计算辅助辊筒所转动的圈数,换算为转印纸移动的距离,PLC经过计算则可控制电机的启动与停止。

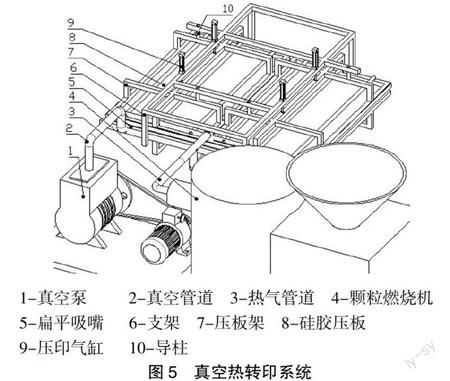

2.4 真空热转印系统

真空热转印系统是本生产线设计的重点。颗粒燃烧机具有高效节能、热效率高、清洁燃烧、低碳环保、稳定可靠、操作简单、维护方便等优点,故本系统采用了颗粒燃烧加热方式。

本系统集真空处理、加热处理、压印于一体。当门板和转印纸到位时,本系统开始工作。系统结构如图5所示。

1-真空泵 2-真空管道 3-热气管道 4-颗粒燃烧机

5-扁平吸嘴 6-支架 7-压板架 8-硅胶压板

9-压印气缸 10-导柱

图5 真空熱转印系统

在热转印工作之前颗粒燃烧机热风炉对空气进行预热。当达到合适温度后,热气则可使用。转印系统内的上真空架配有压印汽缸及导柱系统,以保证真空架开合时稳定并准确闭合。热气管道均匀分布在真空架的上下,使得转印能均匀受热。

本系统的工作过程如下:当转印纸与门板紧密对齐后,压板架上架在压印气缸的驱动下往下闭合,上下架闭合后,真空泵进行抽真空处理,同时热气流通过热气管进入密封罩内,硅胶压板和硅胶皮带受热升温,间接地为门板加热。从而达到热转印目的。转印完成后,压板架上架提升,同时输送系统动作,把门板带出真空热转印系统。

3 特色和创新之处

①整个加工过程由设备全自动检测加工,无须人工干预;

②采取先进的颗粒燃烧加热的方式代替传统电加热方式;

③输送系统的创新设计:硅胶皮带通过专门设计定位夹固在输送链条上,随着链条的运动,带动放在硅胶板上的门板往前输送,步进的距离及步进时间可调;

④真空热转印系统:压印过程设计了导柱,确保压印过程准确对齐;

⑤真空热转印系统与转印纸系统实现同步,转印纸收放系统通过编码器计算其放料数量以达到与真空热转印系统同步的目的。

4 结语

该设备的成功研发对板材材料的真空热转印加工有着重要的意义,本生产线通过利用PLC实现对生产全线的智能控制,实现了全自动生产。节省了劳动力成本,提高了生产效率及产品的成品率,并采用了先进的颗粒燃烧加热的方式,使热转换效率得到最大提升,同时转印纸收放系统和输送系统的配合设计更是提高转印效果,降低生产成本。大大提高产品表面装饰效果,增加产品附加值。本生产线在各种板材热装印上具有很好的应用前景。