基于 CAM技术的花瓣型曲面的自动编程加工

2015-05-29单健君顾丽敏

单健君 顾丽敏

采用 MasterCAM X6在 FANUC数控加工中心上进行花瓣形曲面加工的方法,包括花瓣形曲面的 CAD建模及CAM仿真加工,在 CAM仿真加工时选取三种不同的曲面加工指令生成相应的刀轨路径及 G代码,实现曲面的实际加工。对比实际加工时间和加工精度,选择最佳加工方法。此方法可以推广至类似复杂曲面的数控加工中,提高曲面的加工精度和效率。

一、引言

随着市场对产品造型外观要求的逐步提高,针对自由曲面的数控加工场合越来越多,然而传统的编程加工方法已经滞后于现代生产的需求,因此高精度高效率的自由曲面加工已经成为当今制造企业提高市场竞争力的核心技术。基于 CAD/CAM的新型自动编程加工技术正在全球范围内发展并盛行,自动编程加工方法采用逆向工程技术,即首先采用高精度的数字化测量方法对已存在的实物零件或模型的相关参数进行测量,并应用 CAM软件重构零件的 CAD模型后进行计算机辅助分析,通过 CAM软件中的系统仿真功能加工出实际产品,再对加工出的产品进行检验、修改和创新,如对结果不满意,可重新进行设计、加工和检验,直到满意的过程。

采用 MasterCAM X6软件对花瓣形曲面进行 CAD建模及 CAM自动编程加工的方法,重点分析了曲面建模和加工过程中的难点及解决的关键技术,并结合 FANUC系统的数控加工中心最终实现了曲面的实际加工,该技术为复杂曲面的数控加工提供了参考依据,以达到提高复杂自由曲面加工精度和效率益的目的,提高企业的市场竞争力。

二、花瓣型曲面的 CAD建模

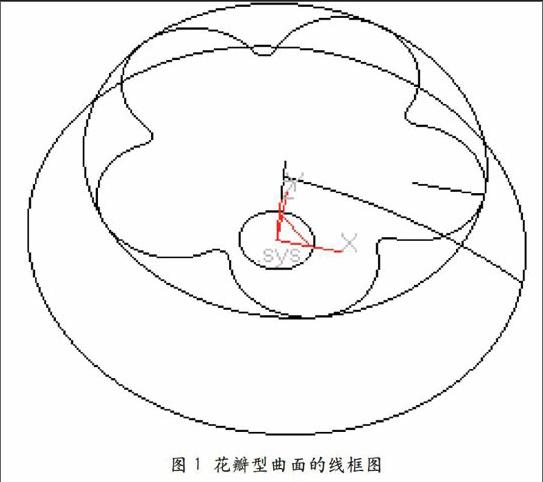

1.花瓣型曲面的空间线框构造

使用 MasterCAM软件进行花瓣曲面的 CAD建模设计时,主要任务是构造出成型零件上需要进行数控铣削加工的特征曲面,因此曲面构造绘图是零件设计与加工中的重要环节,与产品外形特征一致的三维模型才能加工出符合要求的模具零件。绘图前,要正确理解图样要表达的几何形状和曲面结构,选用合适的曲面或者实体构造方法。首先切换出三种主要视图:Top(俯视)图、Front(主视)图和 Side(侧视)图,画出相应位置上的剖面图,表达出关键尺寸,建好线架结构,花瓣型曲面空间线架如图1所示。

2.花瓣型曲面的空间线框构造

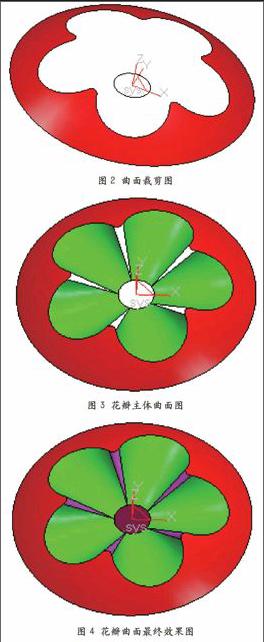

在图 1的空间线架结构完成的基础上,利用MasterCAM软件强大的曲面建模功能进行花瓣曲面的绘制。首先利用旋转曲面命令创建出空间的花瓣球体基面,再利用“Main Menu”/“Create” /“suface”/“Trimor extend”/“To curves”的线面结合操作把花瓣型主体曲线投影至旋转面,并进行主体曲面的裁剪操作,曲面裁剪结果如图2所示。花瓣曲面内部的主体部分则利用命令 “Main Menu”/“Create”/“suface”/“coons”来实现,在利用 coons曲面命令过程中需注意手动选取相关曲线来实现单个花瓣型曲面的创建,在单个曲面完成之后,利用“Main Menu”/“Xform”/“Rotate”功能实现所有花瓣曲面的旋转复制,结果如图3所示。花瓣主体曲面的缝合处利用“Main Menu”/“Create” /“suface”/“2 surfblnd”进行曲面缝合优化处理,底部圆形平面则利用“Main Menu”/“Create”/“suface”/“Trim or extend”/“Flat bndy”平面裁剪进行填补,最终花瓣曲面的效果图如图4所示。

三、花瓣型曲面的 CAM加工

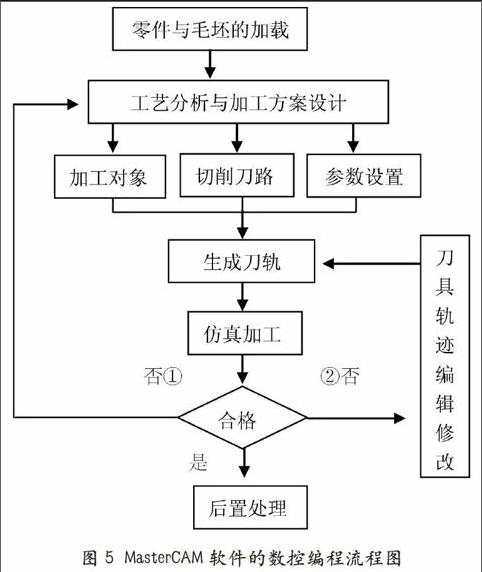

1.MasterCAM软件的数控加工流程

根据逆向工程技术的理念,给出 CAM数控加工的流程图,如图 5所示。从流程图中可以看出,应用MasterCAM软件进行数控仿真加工的关键在于零件的加工工艺分析及制定,内容包括花瓣型曲面切削方式的选用及加工参数的设置。

在进行零件的仿真加工结束之后,根据仿真结果,如果加工精度和效率都能满足要求,则直接进入后置处理生成 G代码阶段。如果程序冗长,加工效率低,则返回线路

①重新进行工艺分析与制定。如果加工零件表面粗糙,加工精度低,则返回线路②进行刀具轨迹的参数修改,直至达到精度要求。

2.花瓣型曲面的加工工艺分析及制定

曲面的数控加工是逆向工程的重要步骤之一,只有通过编程加工出按“点云”数据重构的复杂曲面,逆向工程才具有实际意义。花瓣型曲面的曲率变化较大,因此将花瓣的主体曲面作为数控加工编程对象,来研究复杂曲面的数控自动编程方法。在 MasterCAM软件中曲面加工刀路类型较多,需要根据加工对象合理选择切削方式及参数设置,其加工刀路中工艺制定的水平原则上决定了曲面的加工精度和加工效率。

(1)工艺分析。

实际切削过程中应用最多的刀路是外形加工、挖槽加工、曲面挖槽加工、曲面平行精加工和曲面等高外形加工。

以上 5种刀路可完成 90%以上的加工任务,其他刀路则使用频率较低。选用何种刀路,需要从产品结构、计算时间、加工效率以及加工质量等方面综合考虑。

①在粗加工阶段,以花瓣型曲面的加工为例,从计算时间和加工效率方面考虑,以曲面挖槽加工刀路为主。花瓣曲面外部较为平坦,可应用平行精加工刀路以大吃刀量进行粗加工,花瓣型内部曲面在 Z向加工方向上需去除材料较多,因此采用具有垂直侧壁的挖槽加工刀路,效率相对较高。

②在光刀(精加工)加工阶段,根据花瓣型曲面的造型特点选择相应的刀路加工。花瓣曲面外部是坡度较小的平坦曲面,优先选用等高外形刀路,同时需要控制加工高度和加工范围。花瓣型内部曲面造型较为复杂,控制加工深度已不便于确定出单纯适用于平行精加工或等高外形加工的曲面,因此需用平行陡斜面加工来实现。

③在清角加工阶段,依据曲面交线处的特性选择不同走刀方案。花瓣主体曲面缝合处曲面斜度较大,可选用交线清角加工,其计算速度较快,可进行分层铣削。endprint

(2)工艺制定。

花瓣型曲面采用了基于 MasterCAM软件的 FANUC系统数控加工中心,根据上述工艺分析结果,具体加工方案的走刀路线及参数设置如表 1所示。

3.花瓣型曲面的数控加工

(1)加工坐标系与毛坯的设定。

曲面加工的初始环境设置主要包括加工坐标系和坐标原点的确定以及毛坯的尺寸材料设定。在应用逆向工程技术加工复杂曲面时,由于曲面的节点坐标无法获得,因此建议将 MasterCAM软件中系统默认的坐标原点设定为编程的零点,应用 MasterCAM软件中“Main Menu”/“Xform”/“Translate”可实现坐标系的精确平移。应用 Mastercam软件中“Main Menu”/“Toolpaths”/“Job setup”,依次设定 X、Y和 Z轴方向上的尺寸,并将坐标原点与毛坯材料的中心顶点处重合。

(2)花瓣型曲面的刀位加工。

根据表 1确定的曲面加工方案,对不同刀路进行相应的参数设置。

①粗加工过程中,由于考虑到毛坯在 XY平面的余量较大,不宜一次切削完成,应选用平行和挖槽多次铣削完成,同时 Z轴方向也需要依照轮廓进行多次分层加工,其粗加工后的仿真结果如图 6所示。

②在精加工和清角加工时,第一刀开始加工时,吃刀量往往比较大,容易引起断刀、弹刀,这时可以第一层下刀走空刀,尽量在料外边下刀。在花瓣曲面内外部加工时,刀路水平步距不变的情况下,刀路的垂直步距会随着坡度的增加而变大。如花瓣主体内部曲面比较陡,在系统缺省角度下加工,会出现两个面较为粗糙的情况。为避免此现象,在交线清角加工时,将加工角度设为 45°,并限制清角加工的范围。最终仿真加工效果如图 7所示。

(3)刀位加工的后置处理。

过切现象是 MasterCAM软件中经常出现的问题,可能出现在各种刀路的情况下。为了保证 MasterCAM软件所生成 G代码的安全性,需要对生成的刀路轨迹检查和校验,在各种方位的视角反复检查。

后置处理过程采用解释执行的原则,即每当读出刀位文件中的一个完整的记录,便分析该记录的类型,根据记录类型确定进行坐标变化还是文件代码转换,然后根据所选用的数控机床执行坐标变化或代码转换操作,从而生成完整的程序段,直到刀位文件结束。应用 MasterCAM软件中“Main Menu”/“Toolpaths”/“Operations”/“Post”功能即可生成刀位的 G代码,并传输到数控机床进行相应的数控加工。

四、结语

(1)基于 MasterCAM的花瓣曲面粗精加工的研究过程中,利用 CAD模块得到仿真图形,利用 POST后置处理得到刀路 G代码,根据曲面造型特点和加工参数比对,选取最优曲面加工方式,得到了加工效率和加工质量的最佳平衡点。

(2)对花瓣型曲面数控成形工艺分析的基础上,选择合适的刀路进行曲面加工。结果表明,曲面挖槽加工在粗加工中显示了较高的加工效率,平行陡斜面加工和等高外形加工在精加工中取得了较好的效果。利用交线清角加工控制加工轨迹,保证了花瓣曲面在缝合处的精度,实现了整体表面加工质量均匀一致的总体要求。endprint