简论降低埋地管道腐蚀穿孔频率的方法

2015-05-28李亢第七采油厂规划设计研究所黑龙江大庆163517

李亢(第七采油厂规划设计研究所,黑龙江 大庆163517)

1 埋地管道腐蚀与阴极保护技术

在油田的原油生产过程中,油气集输、油田注水等主要生产工艺大部分是通过各类埋地金属及非金属管道来完成的,其中金属管道占70-80%。由于金属管道材质及所处环境介质的影响,金属管道(大部分为钢质管道)常常受到腐蚀,钢管是由铁—碳合金组成,两者存在电位差,加之土壤中的电解质与管线本身形成的导体,就构成了金属腐蚀的原电池。

1.1 针对腐蚀原电池的阴极保护技术

如果能够抑制金属失去电子变成离子的电化学反应,或者将金属埋地管线作为阴极,将更活泼的金属作为牺牲阳极,那么就会大大的减缓埋地管道的腐蚀作用。阴极保护就是基于腐蚀电化学原理而发展起来的控制技术。它可以从外部对被保护金属结构物施加阴极性电流,通过阴极极化使被保护金属的电极电位负移至某个保护电位范围,从而抑阻金属结构物的电化学腐蚀。所以应用外加电流和牺牲阳极这两种阴极保护技术,可以有效的保护埋地金属管道,从而降低由于埋地管道腐蚀穿孔引起的损耗。

2 阴极保护经济效果探究

2.1 埋地腐蚀试片阴极保护试验

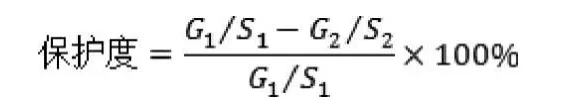

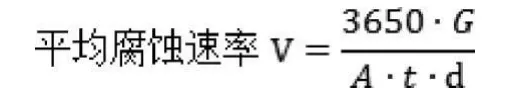

选取材质与埋地管道相同的腐蚀试片一对,以300mm间距成对埋设,一片与埋地管线相连并施加阴极保护,另一片不相连。称重精度为0.01克。由下列公式计算试片的腐蚀速率和保护度。其中:

式中:G1——无阴极保护试片的失重,g

G2——有阴极保护试片的失重,g

S1——无阴极保护试片的面积,cm2

S2——有阴极保护试片的面积,cm2

式中:V——试片平均腐蚀速率,mm/a

G——试片失重,g

A——试片暴露面积,cm2

t——试片埋设时间,d

d——试片密度,取值7.8g/cm3

埋地腐蚀试片阴极保护试验结果表

未保护腐蚀试片的平均腐蚀速率为0.62mm/a,受保护腐蚀试片的平均腐蚀速率仅有0.04mm/a,保护度达到92.8%

2.2 阴极保护经济效益分析

通过对葡A转油站所辖82口油井的60.8km集输和掺水管线进行阴极保护,得出以下结论:实施阴极保护前,该站埋地管道年平均穿孔次数为76次,腐蚀穿孔频率1.25次/km·a。实施阴极保护一年内,该站埋地管道穿孔9次,腐蚀穿孔频率0.15次/km·a。当年减少原油损失100.5t,(油管线每年减少穿孔67次,按每次1.5t计算),挽回直接经济损失40.2万元(原油价格按4000元/吨计算),节约管道维修费用13.4万元(按2000元/次计算)。依照阴极保护系统20年的使用年限,可减少损失(40.2+13.4)×20=1072万元。

通过埋地腐蚀试片阴极保护试验可知,如果强腐蚀地区的埋地管道没有阴极保护,以平均腐蚀速率0.62mm/a的速度,壁厚为4.5mm(公称直径φ76)的钢质集输管道经过7年就会大面积腐蚀穿孔,急需更换管线。对强腐蚀地区套管应用阴极保护后,套管平均腐蚀速率为0.04mm/a,在20年的保护期内仅被腐蚀0.8mm,埋地管道仍然可以继续使用。如果在20年内减少更换管道2次,每次更换费用计φ76为30.4km×12.5万元/km=380万元,φ60-30.4km×10万元/km=304万元,则两次共计1368万元。

上述两项合计产生经济效益2440万元。阴极保护装置投入为100万元,投入产出比为1:24,经济效果显著。

3 结语

该项技术实现了对埋地管道的一体防护,降低了腐蚀穿孔速率,减少了由于埋地管道腐蚀穿孔造成的原油损耗和环境污染,节约了维修和更换管道的费用,降低了原油开采成本和能耗。由于腐蚀穿孔频率降低,埋地管道工作平稳,减少了工人的劳动强度,延长了埋地管道的使用年限,提高了经济效益。