双自复位热断路器水壶“非正常工作”试验设备的研制

2015-05-28叶亦旭

叶亦旭 胡 哲

(宁波出入境检验检疫局 浙江宁波 315400)

1 前言

水壶控制器的发展经历了从分离式控制器件(如限温器、自复位热保护器和热熔体)到集成式标准化控制器的发展过程[1]。如今,采用双自复位热断路器作为非正常保护设计的水壶已成为一种较成熟的产品,这种保护设计的方式正越来越多地被推广。

双自复位热断路器是电水壶重要元器件之一,其非正常保护工作原理为:水壶在干烧状态下,双自复位热断路器感温双金属片紧贴发热盘,到达感温双金属片动作温度时,双金属片变形后动作[2],带动联动机构,切断触点金属片,使发热盘断电,逐步冷却;当发热盘冷却到双自复位热断路器感温金属片复位时,感温金属片产生复位形变[3],带动联动机构,接通触点金属片,重新使发热盘得电。通过这样的循环,把电水壶发热盘控制在一定温度,避免发热盘在干烧中过热,从而达到电水壶非正常工作保护的目的。

国家强制性标准《家用和类似用途电器的安全液体加热器的特殊要求》(GB4706.19-2008)[4]对自复位热断路器动作的可靠性考核做出了明确规定,标准19.102规定“带有2个自复位热断路器的电水壶,将一个热断路器短路进行工作,器具选择0.85倍或1.15倍额定输入功率中较不利者的情况。在另一个热断路器动作后的2 s时间内,在电水壶中注入温度为15±5℃的水。1 min后将电水壶中的水倒掉。试验进行100次。”试验后,还要依据标准判定合格性,部分不合格的产品可能会导致水壶壳体燃烧,金属熔融等危险[5]。

依据标准对电水壶进行双自复位热断路器测试非常重要,但目前进行该项测试以手工操作为主,测试效率不高,在计时、计次中容易出错,操作随意性较强。为使测试更规范、准确,减少人工操作的不确定性,提高测试效率,研究双自复位热断路器水壶“非正常工作”试验设备非常必要。

2 研究内容和技术路线

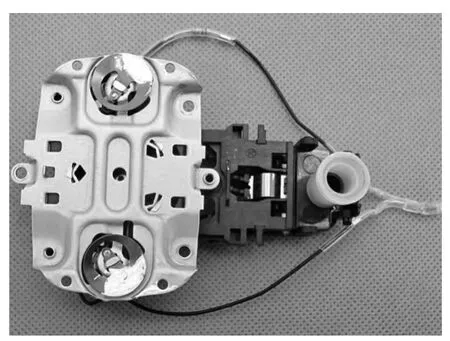

带双自复位热断路器感温双金属片控制器的图示见图1。

图1 带双自复位热断路器感温双金属片的控制器

本项目拟研究一台双自复位热断路器水壶 “非正常工作”试验设备,通过自动化的测试来代替手工测试,研究内容主要包括:进行试验次数、间隔时间的自动设定;根据设定进行注入水温控制;具备自动加水功能;具备夹持多种壶体,自动翻转倒水功能;具备接通和操作故障报警功能;具备良好的人机交互界面。

根据上述的研究内容,拟定的技术路线和采取的技术方案为:根据设备测试样品的多样性,采用可调节的壶体夹持装置;考虑壶体自动翻转的可靠性,选用气缸作为动力源,设计3个行程,壶体提升、平移、翻转;测试设备的核心控制器采用功能完善的可编程控制器,由LCD触摸屏作为人机交互界面,方便试验数据的输入和试验结果的输出。

3 采用的关键技术

关键技术主要分为设备的硬件技术以及软件技术。

3.1 硬件技术

3.1.1 采用多功能壶体夹持装置和气缸运行系统

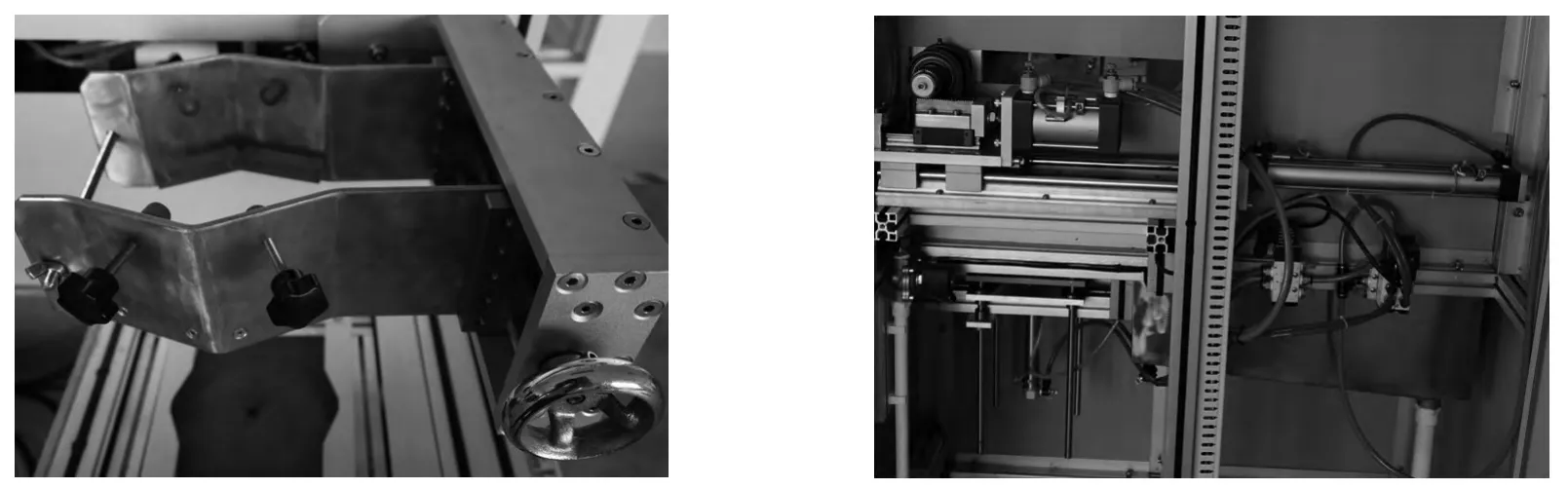

设计一个可调节直径大小的夹具,用于夹持水壶的底座;设计一个大小快速可调的壶体夹持夹具,采用摇柄的方式进行快速的粗调,在夹持壶体部分,采用四点式可调固定杆的方法,进行不同外形壶体形状的贴合细调,见图2。采用气缸驱动,完成水壶的提升、平移和翻转倒水,相比采用电动连杆进行翻转的机构,气缸系统具有运行稳定、动作可靠、寿命更长的优点,见图3。

图2 多功能壶体夹持装置 图3 气缸运行系统

3.1.2 通过PLC、LCD触摸屏搭建自动测试系统 PLC的输入输出原理框图见图4。

图4 PLC的输入输出原理框图

PLC输入单元包括:X0急停按钮,X1启动按钮输入;X2升降气缸上限位开关,X3升降气缸下限位开关,X4移动气缸左限位开关,X5移动气缸右限位开关,X6翻转气缸上限位开关,X7翻转气缸下限位开关;X10负载电流检测,X11进水口温度异常开关。PLC输出单元包括:Y0升降气缸控制,Y1移动气缸控制,Y2翻转气缸控制,Y3水壶电源控制,Y4加水电磁阀控制,Y7报警灯、蜂鸣器控制。考虑到输入单元和输出单元的数量以及PLC性价比,选用三菱FX1S系列中的FX1S-20MT-001[6],能满足性能和技术的要求。LCD触摸屏选用威纶通的TK6070i为人机交互的界面,该触摸屏为7寸屏,采用电阻式触控,具有USB2.0和串行接口,方便与电脑的连接调试以及与PLC的通讯连接,能满足设备的需要。

3.2 软件技术

3.2.1 PLC编程

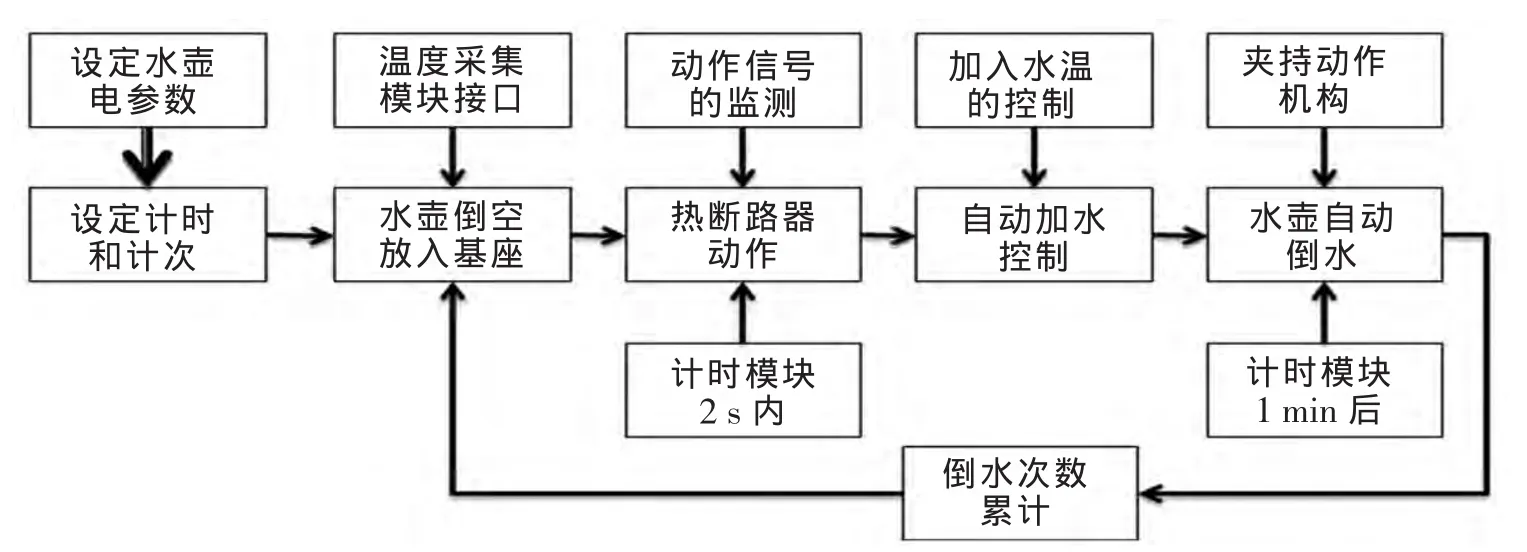

采用GB4706.19-2008标准中19.102“非正常工作”的试验内容作为编程流程框图,参考图见图5。

图5 非正常工作PLC编程流程框图

采用三菱自有的GX Developer系统[7],依据上述流程图对FX1S-20MT-001控制器进行编程。

3.2.2 LCD触摸屏编程

采用威纶通自有的画面编程软件EB8000 Project Manager进行TK6070i的画面编程,该软件可方便地将PLC输出与画面中状态指示单元关联,将画面中的输入与PLC中的内部存储器相关联,实现水壶测试次数、工作时间、干烧报警时间等参数的输入。

4 研究成果及创新性

(1)模拟人工的自动倒水系统

采用自动倒水模拟人工倒水的全过程,具备一定独创性。自动倒水系统包括:可调节式水壶基座固定装置,方便不同大小水壶基座的固定;采用多功能可调式壶体夹持装置代替人手,通过调节夹持装置,可将不同形状的壶体进行可靠固定;考虑到壶体翻转的稳定性和可靠性,采用电磁阀、气缸传感器和气缸构成壶体自动翻转倒水系统来模拟人工倒水的动作;通过设置气缸的行程,使水壶倒水的翻转超过90°;通过设置倒水时间,确保水壶倒水不残留。实际运行表明,水壶夹持牢靠,自动翻转系统动作流畅,水壶倒水干净,取得较好的模拟人工倒水的效果。

(2)解决了人工检测操作不规范、效率低下的问题

通过模拟人工的自动倒水系统,解决了人工倒水可能存在倒水不干净的问题。通过测试系统中自动计时、计次解决了人工检测操作中计时不准、计次错误的问题。通过系统的自动运行,达到了解放人手,提高检测效率的目标。

(3)实现多参数输入和试验状态显示的自动测试系统

该测试系统主要由PLC、LCD触摸屏的硬件系统和PLC程序和触摸屏的图形编程的软件系统组成。通过软硬件结合,实现设备输入参数的设定和LCD触摸屏上动态显示测试过程和测试结果,达到自动测试效果,完成整个科研课题最为核心的功能。

(4)带有软硬件保护的自动报警系统

考虑到测试过程的安全性,在设计以及调试的过程中,对安全保护系统不断加以改进,实现带有软硬件保护的自动报警系统,包括通过短路保护器、漏电保护器实现硬件保护,通过控制器程序的设定,具有热断路器动作、加热时间过长等报警功能。

5 后续技术改进

本设备研制后,尚有需改进之处:对于水壶的注入水温,依据标准要求增加温度控制器,并设定进水温度的上下限,对超过限值的水温,系统将自动报警;增加水壶电流的检测功能,当出现无电流,负载断开的情况,自动报警;为避免自复位热断路器失效,水壶持续干烧,甚至出现起火的情况,在控制器的程序中增加干烧最长时间的设定,超过该时间,系统自动进行热断路器异常报警。

[1]冯洪江.中国温控器市场的主角[J].现代家电,2011,03:42-45.

[2]周亦武,程建蕊.热双金属简介及在热保护器中的应用[J].电机电器技术,2001,03:42-44.

[3]朱民达.热双金属元件及其制造工艺:第一部分热双金属工作原理及主要技术性能[J].低压电器,1996,04:49-51.

[4]GB4706.19-2008家用和类似用途电器的安全液体加热器的特殊要求[S].

[5]GB4706.1-2005家用和类似用途电器的安全第1部分 通用要求[S].

[6]三菱电机自动化(上海)有限公司.FX1S系列微型可编程控制器使用手册.2007.

[7]李响初,等.图解三菱PLC、变频器与触摸屏综合应用[M].北京:机械工业出版社,2013:6-45.