30CrMnSiA钢有机涂层电化学研究

2015-05-28赵凯何玉怀刘新灵

赵凯 ,何玉怀 ,刘新灵

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

涂层老化是指暴露于外部环境中所引起的化学和物理性质变化,如机械强度下降、粘结力降低、变色、脆化、粉化、失去光泽、产生酸斑等涂层的抗老化能力是涂层性能好坏的重要标志之一。老化机理已有人进行了研究[1—8],许多研究者用电化学阻抗谱(EIS)方法研究了有机涂层涂覆下的金属腐蚀行为[9—15],并评估涂层的保护性能。常用的EIS测试方法为:在较宽的频率范围内(105~10-3Hz)测试阻抗谱图,然后建立等效电路模型,利用计算机软件分析EIS数据[16],从而得出各等效元件的参数以评估涂层的性能。这种方法通常很费时,而且需要合适的计算机软件,所测得的数据也很难完全符合建立的等效电路模型,并且在利用EIS测试过程中,往往在低频区的扫描过程中出现错误[17—18]。另一种方法是利用特征频率、最大相位角对应的频率、相角最小值等定性地评定涂层性能。这种分析方法无需精确地分析EIS数据,且由于数据多在EIS谱图高频区获得,容易测量并不易出错,还可有效避免等效电路拟合过程中可能会出现的误差,从而受到国内外部分学者的关注[19]。

文中针对30CrMnSiA片状试样底漆涂层,采用人工加速的方法研究了试样在三亚地区环境谱中腐蚀失效过程EIS谱的变化特征,并通过涂层电化学参数与涂层特征频率来分析评价涂层的防护性能。

1 实验

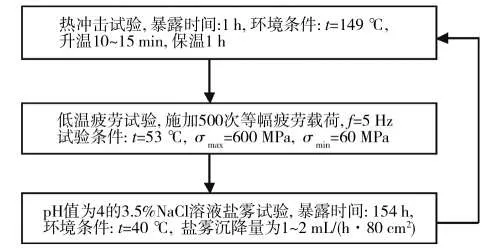

试样基体金属所用的材料为30CrMnSiA,材料的化学成分(以质量分数计,%)为:C 0.28~0.35,Mn 0.80~1.10,Si 0.90~1.20,S≤0.015,P≤0.025,Cr 0.80~1.10,Ni≤0.40,Cu≤0.25。将材料加工成片状试样,试样的形状及尺寸如图1所示。试样的热处理工艺:等温淬火,加热温度为(900±10)℃,保温时间为30 min+1 min∕mm条件厚度,等温温度为240~280℃,回火温度为(260±10)℃,时间为2~3 h,空冷。试样表面用丙酮清洗后喷涂1层H06—076底漆,漆层厚度为10~25 μm,然后进行热干燥。环境谱数据为三亚实地测得,来模拟三亚地区环境,如图2所示。热冲击试验、低温疲劳试验和盐雾试验3组为1周期。其中盐雾试验所用3.5%(质量分数)NaCl溶液中添加稀硫酸,将溶液的pH值调为4,以考查大气中酸雨对涂层的影响。每个周期完后对试样表面的涂层进行外观观察以及EIS交流阻抗测试。

图1 试样尺寸Fig.1 Size of samples

图2 加速环境谱Fig.2 Accelerated environmental spectrums

电化学交流阻抗测试采用Princton电化学测试工作站。EIS测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为石墨,带有涂层的试样为工作电极。测试接触面为O型圈,测试面积为0.5 cm2,电解质溶液为3.5%NaCl溶液,以便形成可溶性腐蚀产物。测试频率范围105~10-2Hz,正弦波信号的振幅为10 mV。交流阻抗数据用Zsimpwin软件进行处理。

2 结果与讨论

2.1 涂层外观形貌变化

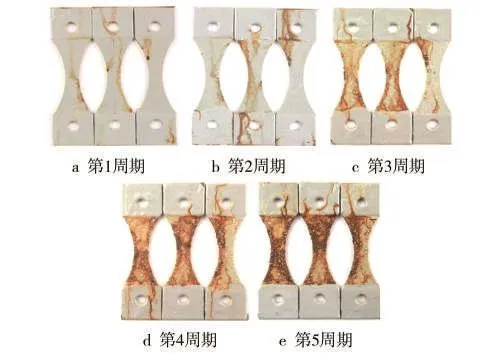

第1周期后,试样表面就已经出现了明显的腐蚀痕迹,在试样的边沿可以观察到鼓泡现象,部分区域的漆层已经破裂,露出腐蚀的基体。这表明1层底漆不能很好地保护基体金属在恶劣环境中使用。第2周期后,试样表面的腐蚀加重,锈迹明显增多。第3周期后试样表面漆层鼓泡数量及锈迹明显增多。第4,5周期后试样表面已经发生严重腐蚀,如图3和图4所示。

将每个周期加速环境试验后选出的试样冷镶后从中间切开,用金相显微镜观察基体腐蚀坑的形貌。经过加速环境谱试验后的试样截面存在明显的腐蚀坑,如图5所示。对各个周期环境谱试验后腐蚀坑的深度进行了测量,第1个周期的加速环境谱后就发现截面出现了腐蚀坑,但腐蚀坑的深度较浅,只有50 μm左右。这表明在第1个周期加速环境谱盐雾试验过程中,水已经渗透H06-076底漆并与基体金属钢发生了锈蚀反应,金属基体与有机涂层界面的主要反应方程式为:

图3 试样外观形貌Fig.3 Appearance of samples

图4 腐蚀形貌Fig.4 Appearance of corrosion

图5 腐蚀坑形貌Fig.5 Appearance of etch pit

腐蚀坑的深度随着试验周期的延长而逐渐增大,其变化规律如图6所示。图6中曲线的斜率在后几周期试验后有所下降,这表明随着试验周期的开展,腐蚀有减缓的趋势。这应该是腐蚀产物覆盖在基体表面,对基体金属产生了一定的保护作用,降低了腐蚀速度[20—21]。

图6 腐蚀坑的深度变化规律Fig.6 The trend of etch pit depth

2.2 涂层阻抗模值随时间的变化

相关研究结果[22]表明,有机涂层低频区的阻抗模值与其防腐蚀蚀性能存在着对应关系,阻抗模值在≥109,108~109,107~108,106~107,≤106Ω·cm2范围内时,涂层性能分别为优、良、中、差、很差。当有机涂层的交流阻抗模值低于107Ω·cm2时,就表明该有机涂层的防腐蚀能力已经下降,但仍具有一定的防护能力;当有机涂层的交流阻抗达到甚至低于106Ω·cm2时,表明该有机涂层的防腐蚀能力已经很差,在有机涂层与基体金属界面有可能已经发生了电化学腐蚀反应。由此106Ω·cm2可以作为有机涂层是否完全丧失防护能力的临界值。

在这里选取各周期0.1 Hz对应的电化学交流阻抗模值进行对比研究,如图7所示。试样还未进行环境谱试验时其交流阻抗模值在109Ω·cm2数量级,此时H06-076底漆具有很好的防腐蚀性能。第1周期的环境谱试验之后,H06-076底漆的交流阻抗就快速下降到了105Ω·cm2数量级,H06-076底漆已经失去了保护能力。这表明1个周期环境谱试验之后,介质就已经渗透到了基体,致使基体发生了腐蚀。说明水在H06-076底漆中渗透较快,而水在H06-076底漆中的渗透可以显著促进涂层的离子传导性[23]。随着环境谱试验的进行,试样涂层的交流阻抗不断下降。

2.3 利用相位角分析涂层的性能

用10 Hz处相位角来评价涂层体系时,相位角值与反应涂层优劣的电阻值也存在大致的对应关系,相位角值在70°~90°,50°~70°,20°~50°,0°~20°时涂层性能分别为优、良、差、很差。当相位角处于20°~50°时,表示涂层就已经遭到轻度破坏;当相位角为0°~20°时,则表示涂层受到了较严重的破坏[15]。从测量结果(如图8所示)看,试样经过1个周期的环境谱试验后,其相位角就快速降到了临界值以下。表明涂层与基体界面已经发生了腐蚀,涂层受到较严重的破坏,这与宏观观察到的腐蚀形貌相一致,也与交流阻抗模值的下降规律基本一致。在随后的几个周期的加速环境谱试验,试样10 Hz处的相位角一直保持在0°~20°之间。

图7 涂层阻抗模值变化规律Fig.7 The trend of|Z|0.1 Hz

图8 相位角变化规律Fig.8 The trend of phase

3 结论

1)30CrMnSiA材料在只涂1层H06-076底漆的情况下其抗腐蚀性能很差,在外场大气环境中使用极易发生腐蚀。

2)利用电化学阻抗谱(EIS)方法可有效表征有机涂层涂覆下的金属腐蚀行为,并评估涂层的保护性能,其得到的规律与宏观观察到的腐蚀规律一致。

3)利用电化学阻抗谱(EIS)方法对涂层的抗腐蚀性能进行研究,相位角的变化规律与阻抗模值的变化规律基本一致。

[1]ARMSTRONG R D,JENKINS A T A,JOHNSON B W.An Investigation into the UV Breakdown of Thermoset Polyester Coatings Using Impedance Spectroscopy[J].Corros Sci,1995,37(10):1615—1625.

[2] BAUER D R.Melamine/Formaldehyde Crosslinkers:Characterization,Network Formation and Crosslink Degradation[J].Prog Org Coat,1986,14:193.

[3] PAPPAS S P.Weathering of Coatings-formulation and Evaluation[J].Prog Org Coat,1989,17:107.

[4]OOSTERBROEK M,LARMMERS R J,VAN der VEN L G J,et al.Crack Formation and Stress Development in an Organic Coating[J].J Coat Tech,1991,797(63):55—60.

[5]OSTERHOLD M,GLOCKNER P.Influence of Weathering on Physical Properties of Clearcoats[J].Prog Org Coat,2001,41:177—182.

[6]XU Yong-xiang,YAN Chuan-wei,DING Jie,et al.UV Photo-degradation of Coatings[J].Journal of Chinese Society for Corrosion and Protection,2004,24(3):168—173.

[7] 王玲,赵全成,文静,等.干热自然环境对聚苯乙烯表面结构的影响[J].表面技术,2014,43(3):68—73.WANG Ling,ZHAO Quan-cheng,WEN Jing,et al.Effect of Dry-heat Environment on the Surface Structure of Polystyrene[J].Surface Technology,2014,43(3):68—73.

[8] 李赛,杨飞,李卫平,等.含氟丙烯酸聚氨酯涂层的环境失效行为研究[J].表面技术,2014,43(6):138—143.LI Sai,YANG Fei,LI Wei-ping,et al.Study on Failure Behavior of Fluorinated Polyurethane-acrylic Coatings[J].Surface Technology,2014,43(6):138—143.

[9] MANSFELD F.Use of Electrochemical Impedance Spectroscopy for the Study of Corrosion Protection by Polymer Coatings[J].Journal of Applied Electrochemical,1995,25(3):187.

[10]BONORA P L,DEFLORIAN F,FEDRIZZI L.Electrochemical Impedance Spectroscopy as a Tool for Investigating under Paint Corrosion[J].Electrochinica Acta,1996,41:1073.

[11]LIU Xu-wen,XIONG Jin-ping,CAO Jing-yi,et al.Electrochemical Impedance Spectroscopy of Inorganic/Organic Composite Coating in 3.5%NaCl Solution[J].Journal of Chemical Industry and Engineering,2007,58(9):2288—2292.

[12]LI Wei,ZUO Yu,XIONG Jin-ping,et al.EIS Study of Multilayer Organic Coatings on Steel with Different Surface Pretreatments[J].Journal of Chemical Industry and Engineer,2008,59(2):420—425.

[13]LI Wei,CAO Jing-yi,XIONG Jin-ping,et al.EIS of Corrosion Process of Steel with Zinc-rich Epoxy/Chlorinated Rubber Coatings[J].Journal of Chemical Industry and Engineering,2007,58(10):2543—2547.

[14]LI Shui-bing,CAO Jing-yi,XIONG Jin-ping,et al.Failure Mechanism of Chlorinated Rubber Film under Combined Immersion/Ageing Effects[J].Paint&Coating Industry,2007(SI):44—49.

[15]CAO Jing-yi,XIONG Jin-ping,LI Shui-bing,et al.Evalution of Protective Performance of Organic Coatings by EIS Parameters at High Frequency Zone[J].Journal of Chemical Industry and Engineer,2008,59(11):2851—2856.

[16]HIRAYAMA R,HARUYAMA S.Electorchemical Impedance for Degraded Coated Steel Having Pores[J].Corrosion,1991,47:952—958

[17]ZUBIELEWICZ M,GNOT W.Mechanisms of Non-toxic Anticorrosive Pigments in Organic Waterborne Coatings[J].Progress in Organic Coatings,2004,49(4):358—371

[18]MAHDAVIAN M,ATTAR M M,Investigation on Zinc Phosphate Effectiveness at Different Pigment Volume Concentrations Via Electrochemical Impedance Spectroscopy[J].Electrochimica Acta,2005,50(24):4645—4648

[19]LI Wei.EIS Studies on Gegradation of Epoxy Heavy-duty Corrosion Protection Coating Systems[D].Beijing:Beijing University of Chemical Technology,2007.

[20]李晓琳,淡婷,邓丽芬,等.1Cr18Ni9Ti不锈钢球头表面腐蚀原因分析[J].失效分析与预防,2014,9(5):271—274.LI Xiao-lin,DAN Ting,DENG Li-fen,et al.Causes for Surface Corrosion of 1Cr18Ni9Ti Stainless Steel globe[J].Failure Analysis and Prevention,2014,9(5):271—274.

[21]陈朝轶,杨京,李军旗,等.模拟海洋大气环境下Cl-质量分数对3003铝合金腐蚀行为的影响[J].表面技术,2015,44(3):116—121.CHEN Chao-yi,YANG Jing,LI Jun-qi,ZHANG Xiang-qian.Effect of Chloride Ion Concentration on Corrosion Behavior of 3003 Aluminum Alloy in Simulated Marine Atmospheric Environment[J].Surface Technology,2015,44(3):116—121.

[22]LIU Xu-wen,XIONG Jin-ping,CAO Jing-yi,et al.Electrochemical Corrosion Behavior of Three Coating Systems by EIS[J].Journal of Chemical Industry and Engineering,2008,59(3):659—664.

[23]YANG Li-hong,LIU Fu-chun,HAN En-hou.Anti-corrosion Performance Studies of the Nano-ZnO Polyurethene Coatings[J].Chinese Journal of Materials Research,2006,20(4):355—361.