快速电磁制动器创新性技术的研究

2015-05-27韩桂新

韩桂新

(沈阳职业技术学院机械工程学院,沈阳 110045)

随着科技的进步和生产、生活水平的提高,对快速制动效果的要求也越来越高。特别是在现代工业中,如纺织、印染行业的编织设备或印花设备等,对小型电磁制动电机也有着广泛的需求。所以,中小型电磁制动器(电机)有着广阔的市场应用前景。

1 快速电磁制动器设计思想及工作原理

1.1 制动器制动方案的确定

根据机床电机、编织电机频繁起动、间隙运行、快速定位的特殊运行要求和特点,既要求快速停车定位,又避开了以往断电制动时电机长期运行短暂停机带来制动器电磁线圈长期通电的运行缺陷,故在制动器原理设计上,选取了“断电制动”的总体制动方案。

1.2 制动器结构方案的确定

快速电磁制动器(本快速电磁制动器已获批国家新型专利,其专利号为:ZL 2013 2 0068226.6)被安装在电机非轴伸端的端盖上,其装配图如图1所示。当制动电机接入电源,制动器也同时工作,由于电磁吸力作用电磁铁吸引衔铁并压缩弹簧,制动盘与衔铁、端盖脱开(请注意:此时衔铁11 与励磁线圈座形成工作间隙),电动机开始运转。当切断 电源时,制动器电磁铁失去电磁吸引力,弹簧推动衔铁压紧制动盘,在摩擦力矩的作用下,电动机立即停止转动。

图1 快速电磁制动器装配图

1.3 电磁制动器控制电路设计

传统电磁制动器控制电路设计[1]从供电方式上看,不管是交流励磁,还是直流励磁[2],都是电压源供电方式。

本控制器控制电路,在设计思想上摒弃了传统的电压源供电模式,而是采用电流源供电方式;同时,将制动器控制电源与电机起动特性[3]有机结合,巧妙而简单地构成一种“大电流吸合小电流维持”的“可调式”电流源型制动器控制电源,从而实现了制动器控制电源与制动器工作特性的最佳匹配。

2 快速电磁制动器创新性技术特点分析

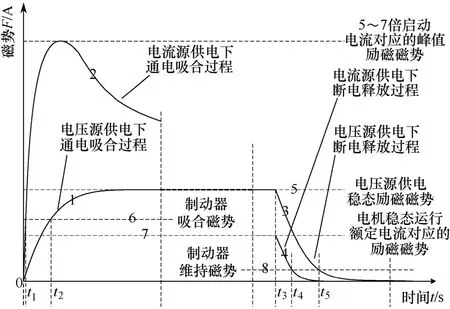

本快速电磁制动器的核心关键技术之一就是巧妙地利用了电机起动过程初始的5~7 倍额定电流IN的过电流现象,以及短暂起动过程后进入稳态额定电流IN(及以下)的运行这样一个电流变化过程,通过电流互感器变送,就给电磁制动器线圈提供了一个具有5~7 倍调节能力的可调励磁电流源,而且在这个过程中,5~7 倍的大电流正好用于制动器吸合,额定电流运行时对应用于制动器维持电流,更可贵的是,对一般小型电机而言,这一“电流调节”过程由电机在2~3s 起动过程内“自动”完成,无需任何额外的控制调节电路,并且实现了制动器电流控制特性与电机起动电流特性的“最佳匹配”。

2.1 电磁制动器的快速性分析与设计

1)吸合动作分析

传统电压源控制制动器,是围绕着吸合电流大小的需要进行相关设计的,满足需要的吸合电流就是制动器的稳态工作电流(因为电压源不调整)。制动器线圈得电后的吸合电流如图2中线段1 所示,由于制动器线圈存在较大的电感,所以励磁电流(对应磁势)按指数规律上升。当t2时刻电流上升到制动器吸合所需磁动势(直线6)时,制动器开始吸合。

而本设计的电流源型制动器,在5~7 倍起动强电流所对应的励磁磁势下工作,见图2中线段2,同样,在t1时刻励磁磁势上升到吸合所需磁势,制动器开始吸合动作。图中明显看出,t1远远小于t2,而且达到吸合磁势压力盘开始后动作后,线段2 比线段1 的磁动势上升率快很多,线段2 的全吸合时间要比线段1 快更多。可见本电流型制动器有着很快的吸合动作特性。

图2 两种控制方式下制动器动作磁势和时间分析图

2)释放动作分析

传统电压源控制制动器,在释放动作前,一直在稳态励磁磁势(直线5)下工作,为了保证较快的吸合,这一磁势要求大于制动器最大气隙下所需吸合磁势。设t3时刻制动器断电释放,制动器线圈将在直线5 所示励磁磁势下沿线段3 续流衰减,到达t5时刻后,线圈续流磁势才开始小于制动器维持磁势(见直线8),此时刻压力盘6 才开始释放移动。

本设计的电流源型制动器,经电机起动强电流吸合后,到释放动作前,实际工作磁势对应于电机稳态运行电流,只要保证电机空载运行电流所对应的制动器励磁磁势大于制动器维持电流磁势即可。假定t3时刻电机在额定电流下断电停机,则制动器按照线段4 续流衰减,到达t4时刻后,线圈续流磁势才开始小于制动器维持磁势(见直线8),此时刻压力盘6 开始释放移动。

上述分析可见,(t4~t3)显著小于(t5~t3),本制动器动作响应明显快于传统电压源型制动器。特别是在电机轻载或空载下断电制动,本方案产品有着更快的制动响应时间。

而制动器真正的制动时间、制动能力或制动精度,正是取决于上述释放制动响应时间和制动力矩。所以,在同等条件下,制动释放响应时间越快,制动性能越好,制动定位精度也越高。

2.2 电磁制动器的温升及可靠性分析与设计

传统电压源控制制动器,在释放动作前,一直在稳态励磁磁势(直线6)下工作,为了保证较快的吸合,这一磁势要求大于制动器最大气隙下所需吸合磁势。所以,制动器稳态工作时的励磁磁动势较大,制动器线圈容易发热,或有较高的温升,而本课题设计的电流型制动器,由于与电机起动电流形成了匹配性设计[4],即利用电机起动时的短时冲

击电流完成制动器的吸合动作,经过几秒钟的电机起动过程,电机电流就回归到额定电流以内了,所以,这种制动器稳态运行时的励磁磁势只有起动电流所对应的吸合磁势的1/5 到1/7(设计时应保证大于维持电流磁势),故制动器线圈自然就只有较低的温升,提高了绝缘材料的寿命和制动器的可靠性。

3 电磁制动器设计分析与计算

3.1 基本电磁参数概算

以Y160M-6 电机为例,电机额定功率7.5kW,额定转速约970r/min,额定转矩为

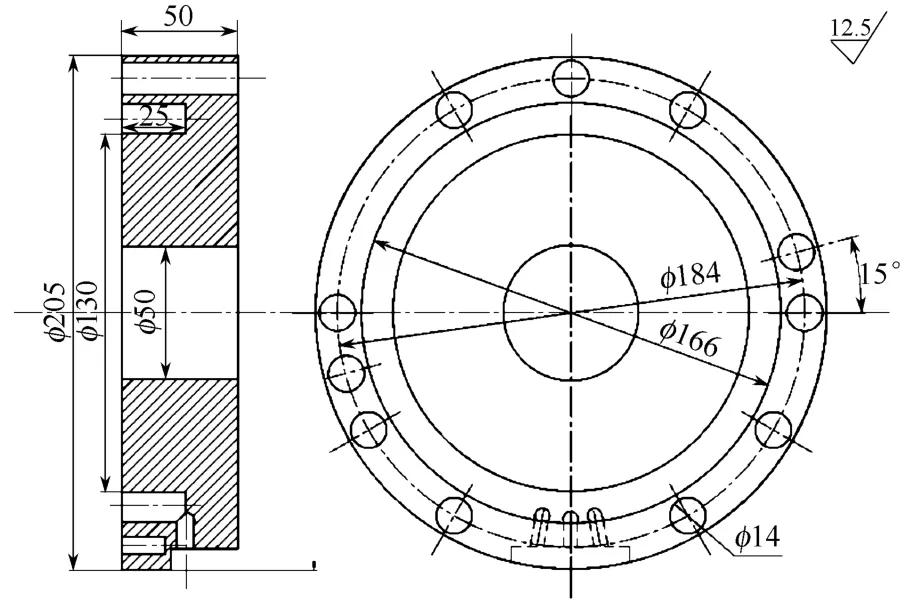

制动器样机电磁机构尺寸如图3所示。

图3 制动器电磁铁机构尺寸图

样机电磁制动器环形摩擦片平均直径D=0.15m,即摩擦力臂半径为R=0.075m,按照常规制动器摩擦片摩擦系数μ=0.33 计算,产生与电机额定转矩相等的制动转矩时,所需正压力为

3.2 三维有限元校核计算

在上述概算的基础上,初步确定了制动器电磁铁的基本结构尺寸,然后利用Maxwell3D 瞬态场求解,精确校核计算制动器的关键技术数据,利用3D建模。

根据所建模型,有限元采用Maxwell3D 瞬态场求解,为计算不同气隙大小时电磁力大小,设置衔铁的运行速度为1mm/s,时间为4s,记录0s、1s、2s、3s、4s 衔铁对应的位置所受力,实际上就是对应的0mm、1mm、2mm、3mm 和4mm 气隙下的电磁铁压力盘11 所受到的吸合力。

其结果如下:

1)制动器电磁铁线圈中流过稳态电流,当电磁铁线圈槽内平均电流密度为3A/mm2,线圈槽满率约75%,则线圈槽内励磁电流总安匝数约为1080A。假设线圈匝数为ND=300,相当于线圈导线电流ID=3.6A。进行气隙0~5mm 的电磁铁磁密云图图形分析。

由上述电磁铁吸合力有限元分析计算结果图形分析可以看出,在线圈槽内平均电流密度为3A/mm2,总电流为1080A 的条件下,与间隔0mm、1mm、2mm、3mm、4mm 相对应的吸合力分别为:35kN、4.19kN、1.11kN、0.5kN、0.29kN。

2)同上,当电磁铁线圈槽内平均电流密度为4A/mm2,线圈槽满率约75%,则线圈槽内励磁电流总安匝数约为1440A。假设线圈匝数为ND=300,相当于线圈导线电流ID=4.8A。

在线圈槽内平均电流密度为4A/mm2,总电流为1440A 的条件下,与间隔0mm、1mm、2mm、3mm、4mm 相对应的吸合力分别为:37.5kN、7.39kN、1.97kN、0.90kN、0.52kN。

3)当电磁铁线圈槽内平均电流密度为5A/mm2,线圈槽满率约75%,则线圈槽内励磁电流总安匝数约为1800A。假设线圈匝数为ND=300,相当于线圈导线电流ID=6.0A。

在线圈槽内平均电流密度为5A/mm2,总电流为1800A 的条件下,与间隔0mm、1mm、2mm、3mm、4mm 相对应的吸合力:37.5kN、10.84kN、3.09kN、1.41kN、0.81kN。

3.3 电磁铁吸合力特性分析

根据上述有限元分析计算,得出制动器电磁铁结构在不同气隙下电流密度与吸合力之间的关系,图形略。

由分析曲线可知,1#曲线在电密大于5A/mm2后,基本进入“水平”状态(斜率为零),表明在气隙为0mm(电磁铁吸合状态)时,随着电流的进一步加大,电磁铁进入包含状态,吸合力几乎不再增加;4A/mm2以下,可以看成是线性变化,即吸合力与电流成比例线性下降。由1#曲线可以选择、校核制动器的维持电流设计数据。

2#、3#、4#、5#曲线分别是气隙为1mm、2mm、3mm、4mm 时的电磁铁“吸合力——电密”特性曲线,计算结果表明,这一组曲线都具有较好的线性关系。本次制动器的工作气隙就设计在2mm,所以,由3#曲线可以选择、校核制动器的吸合电流设计数据。

4 结论

1)普通电磁制动器已不能满足生产生活需要,本快速电磁制动器摒弃了传统的电压源供电模式,将制动器控制电源与电机起动特性有机结合,巧妙的运用了电机起动时产生的5~7 倍额定电流,而简单地构成一种“大电流吸合小电流维持”的“可调式”电流源型制动器控制电源的产品创新性。

2)以Y160M-6 样机设计数据为基础,通过有限元仿真和定量分析,得出了制动器结构在不同气隙下电流密度与吸合力之间的关系,确定了较为合理的制动器工作气隙——制动器工作气隙2mm;制动转矩=电机额定转矩;说明了分析方法的正确。

3)样机试验结果进一步验证了理论研究成果的正确性。

[1] 卢志刚,杨国良,吴杰,等.电磁制动器类的控制电路设计和应用[J].电力电子技术,2007,41(1): 110-111.

[2] 李凤祥,朱伟进.无刷直流电机双模控制技术研究与应用[J].电机与控制学报,2013,17(3): 70-75.

[3] 刘子林.电机与电气控制[M].北京: 电子工业出版社,2003: 151-183.

[4] 李勇,崔友,陆永平.一种高速电磁制动器制动过程的动态特性分析[J].电工技术学报,2007,22(8): 131-135.