TA201-2型氨合成催化剂在300kt/a合成氨塔的应用

2015-05-25庞战军戴宏斌

庞战军 戴宏斌 石 磊 李 娜

(陕西兴化集团陕西兴平713100)

TA201-2型氨合成催化剂在300kt/a合成氨塔的应用

庞战军 戴宏斌 石 磊 李 娜

(陕西兴化集团陕西兴平713100)

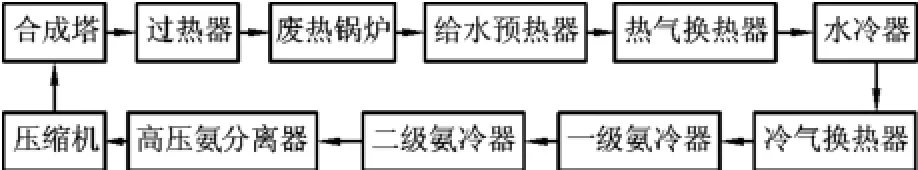

1 合成系统工艺流程

陕西兴化集团根据实际情况,于2008年4月18日改造扩建了30kt/a(1000t/d)合成氨装置。由华陆工程科技有限公司承担改造设计,合成氨系统采用卡萨利(CASALE)的低压氨合成工艺,使用山东临朐泰丰化工有限公司生产的预还原型(TA201-2-H)和氧化型(TA201-2)氨合成催化剂。2011年11月4日开始催化剂升温还原,11月11日转入轻负荷运行,随后投入生产。合成系统工艺流程见图1。

图1 合成系统工艺流程

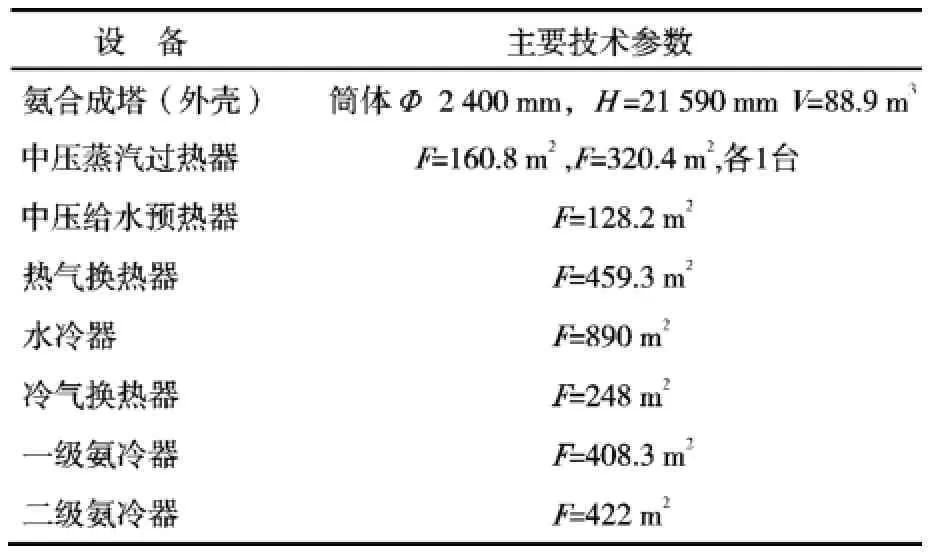

2 主要设备

合成塔采用CASALE三床层二内换热器的轴径向内件,由高压外壳和催化剂筐两部分组成,三层催化剂筐内装填铁系催化剂;气体在合成塔内部为轴径向流动,在催化剂床层间设置热交换器。

主要设备参数见表1。

3 催化剂的装填及升温还原

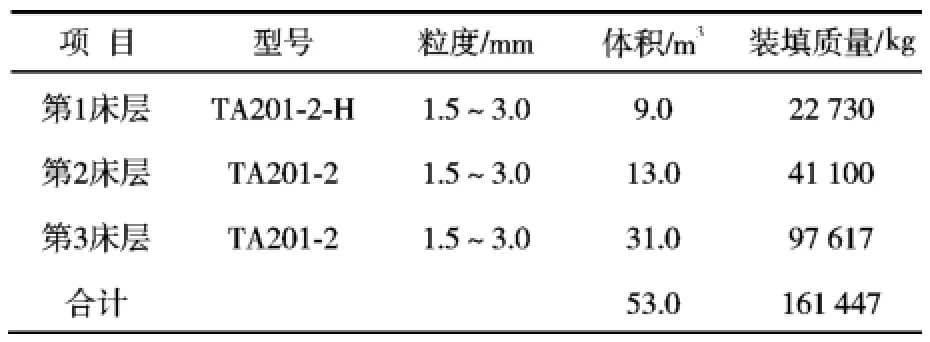

3.1 催化剂的装填

2011年10月3日开始装填合成氨催化剂,合成氨催化剂装填情况见表2。根据装填方案,由专业队伍实施装填,使催化剂堆积密度完全达到装填要求(预还原催化剂为2.32t/m3,氧化态催化剂3.15t/m3)。

表1 主要设备参数

表2 合成氨催化剂装填情况

3.2 催化剂的升温还原

预还原型(TA201-2-H)催化剂在约200℃开始还原,氧化型(TA201-2)催化剂在300~360℃开始还原;预还原型催化剂在还原期间产生还原水20~30kg/t,氧化型催化剂在还原期间产生还原水约280kg/t,大部分水将出现在氨水中。

首先进行暖塔操作,当塔壁各点温度均高于50℃时,暖塔结束;进行系统循环升温,将系统压力控制在8.0MPa左右,床层升温速率控制在30~50℃/h;当热点温度达到300℃时,系统恒温4~6h,以彻底除去催化剂中的吸附水并拉平催化剂床层温度。

第1床层预还原型(TA201-2-H)催化剂温度从300℃上升至大约400℃,初期催化剂升温速率控制在25~30℃/h,末期严格控制在<15℃/h;当热点温度达到400℃时恒温6h,以彻底除去催化剂中的结晶水;继续升温并控制其升温速率≤10℃/h,将第1床层催化剂热点温度稳定在470~500℃,第2床层入口气体温度控制在360℃左右,在此期间可通过调节循环气气量的方法来控制第1床层催化剂温度,直到第1床层进口气体温度下降至380~400℃。

第2床层氧化型(TA201-2)催化剂热点温度以0~10℃/h升温速率上升至440℃后,再以5~10℃/h的升温速率继续升温至>470℃并保持恒温。在调节第2床层温度的同时,要保证第1床层预还原型(TA201-2-H)催化剂温度的稳定,同时应将第3床层氧化型(TA201-2)催化剂温度维持在380~400℃。

第3床层氧化型(TA201-2)催化剂温度以1~10℃/h升温速率上升至460℃后,再以>10℃/h升温速率继续升温至470℃,并保持2~4h,还原结束。

按照原升温还原方案,循环气中氢气体积分数应该保持在75%~80%(会引起压缩机喘振),计划还原时间需要136h。为避免压缩机出现喘振现象,将循环气中氢气体积分数维持在65%~75%操作,实际还原时间共计156h。

4 生产应用效果

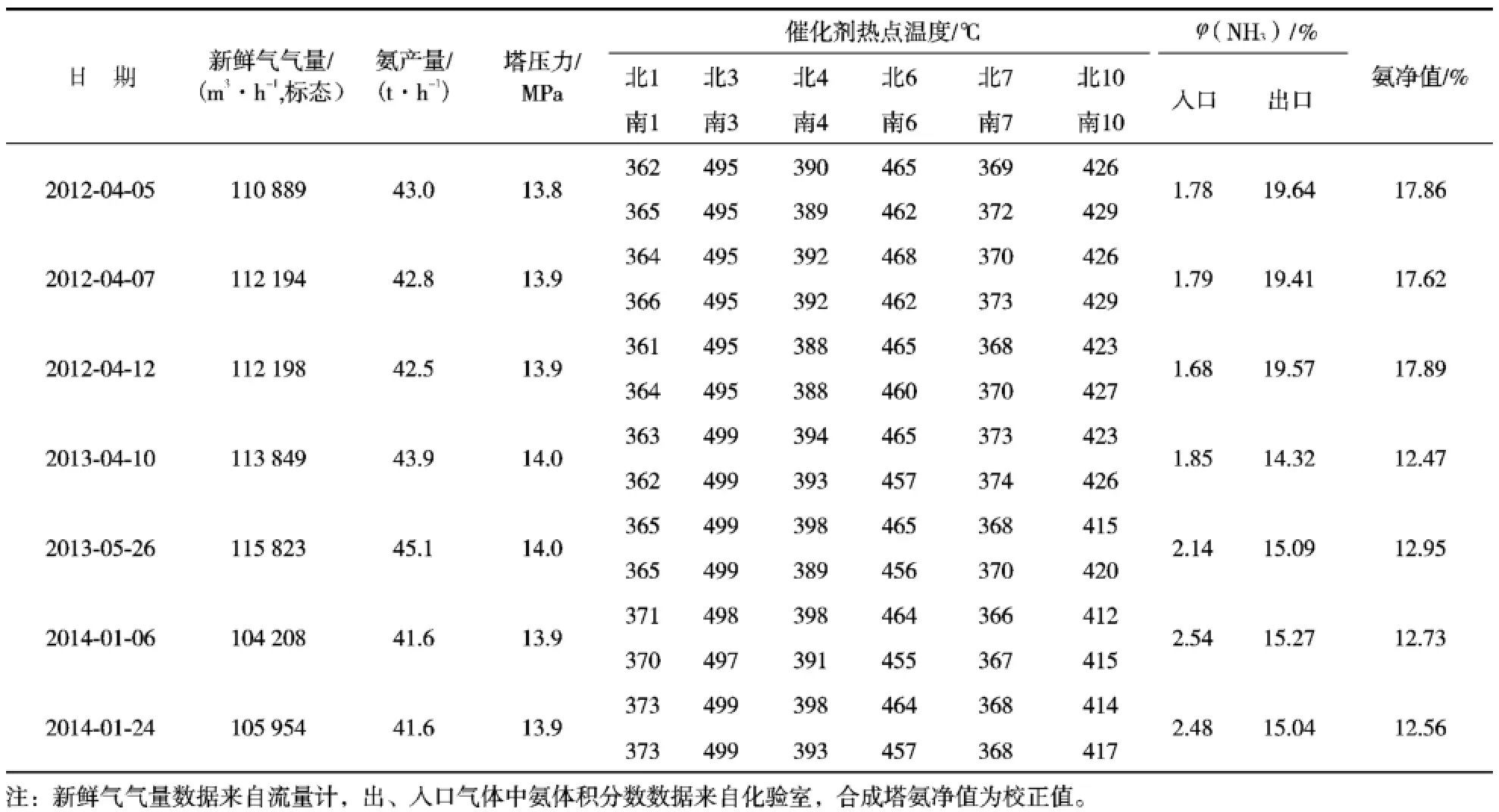

设计工艺指标:液氨产量为41.66t/h,新鲜气气量为109972m3/h(标态),循环气气量为360000m3/h(标态),系统压力14.4MPa,循环气中氢气体积分数73.97%。实际运行工艺指标:液氨产量41.8t/h,新鲜气气量105442m3/h (标态),循环气气量361551m3/h(标态),系统压力14.1MPa,循环气中氢气体积分数71.61%。

氨合成塔主要运行参数见表3。

表3 氨合成塔主要运行参数

从表3数据可看出,TA201-2型催化剂低温活性好,起活温度低;在多次减量开停车过程中,TA201-2型催化剂适应温区比较宽,零米温度在330~380℃,便能够稳定生产,氨产量高,节能效果显著,生产适应性强。

2014-11-04)