余热锅炉蒸汽过热器故障分析和改造

2015-05-25普梅芬李增顺

普梅芬 李增顺

(云南玉溪银河化工有限责任公司云南峨山653200)

余热锅炉蒸汽过热器故障分析和改造

普梅芬 李增顺

(云南玉溪银河化工有限责任公司云南峨山653200)

云南玉溪银河化工有限责任公司(以下简称银河化工公司)的合成氨装置采用煤球为原料的固定层间歇气化工艺。2009年,为了节能降耗,投运1台55t/h三废混燃流化床余热锅炉。该锅炉以造气炉产生的废渣、废灰、废气(造气吹风气、提氢后的合成放空气)为燃料,设计产生压力3.8MPa、温度520℃的蒸汽。蒸汽过热器设有高温段和低温段,采用蒸汽过热器喷水调整蒸汽温度。由于蒸汽用户不需要高温蒸汽,后将蒸汽过热器出口蒸汽温度调整为450℃,再经减温、减压至230℃和1.5MPa送至蒸汽用户。

1 主要工艺流程

1.1 烟气流程

出燃烧炉的高温烟气进入组合除尘器,分离掉部分粉尘后进入锅炉本体,依次通过水冷段、蒸汽过热器、蒸发管束、省煤器以及空气预热器后,烟气温度降至150℃左右进入高压静电除尘器。

1.2 汽水流程

来自脱盐水系统的冷脱盐水、来自尿素装置的热脱盐水和蒸汽冷凝液进入脱盐水箱,经低压给水泵提压后进入热力除氧器。除氧后的脱盐水经锅炉给水泵加压后分成3部分:①通过省煤器进入锅筒,作为锅炉的补充水;②送至蒸汽过热器的中部减温带,以调节蒸汽过热器出口的蒸汽温度;③送至蒸汽过热器出口的减温、减压器,作为减温、减压用水。

锅筒内的炉水通过下降管下降至对流管束下部集箱、水冷段下部集箱及燃烧炉水冷组件下集箱。炉水受热后上升至锅筒,锅筒内的饱和蒸汽通过内置分离装置分离后进入蒸汽过热器;蒸汽过热后进入减温、减压器,与给水泵送来的水接触,减温、减压到工艺要求后送至蒸汽用户。

2 蒸汽过热器沉盐爆管原因分析

2.1 存在问题

锅炉在满负荷运行1至2个月后就出现蒸汽过热器高温段爆管。主要原因是蒸汽过热器高温段底部弯头处管内附着白色结晶物,使热阻增大,局部过热而引起爆管。每次出现爆管只能采用堵焊处理,有效管数越来越少,流通面积和换热面积缩小;过热器压差增大,蒸发量减少,停工损失增加,只得每年更换1次蒸汽过热器的高温段管子以满足生产要求。2013年下半年,高温段共发生爆管6次;2013年11月11日,高温段爆管后无法使用而报废。停用高温段后,低温段使用了1个月后也出现爆管,连续出现爆管使低温段24排管子只剩下12排运行,蒸发量满足不了正常生产的要求,且连续爆管导致生产线全线开停车次数多,经济损失较大。

2.2 问题分析

2013年8月10日高温段爆管后,提取爆管内白色的结晶物分析。此结晶物坚硬且很脆,遇水就溶解,还带有一小部分未溶解物,被鉴别定性为具有较强碱性的可溶性盐类物质。结晶物主要组成(质量分数):Fe3+0.32%,Cl-0.37%,PO34-28.2%,Fe2+0.0%,Ca2+0.0%,Mg2+0.0%;水溶性碱度(以CaCO3计)40.4%;pH12.5。

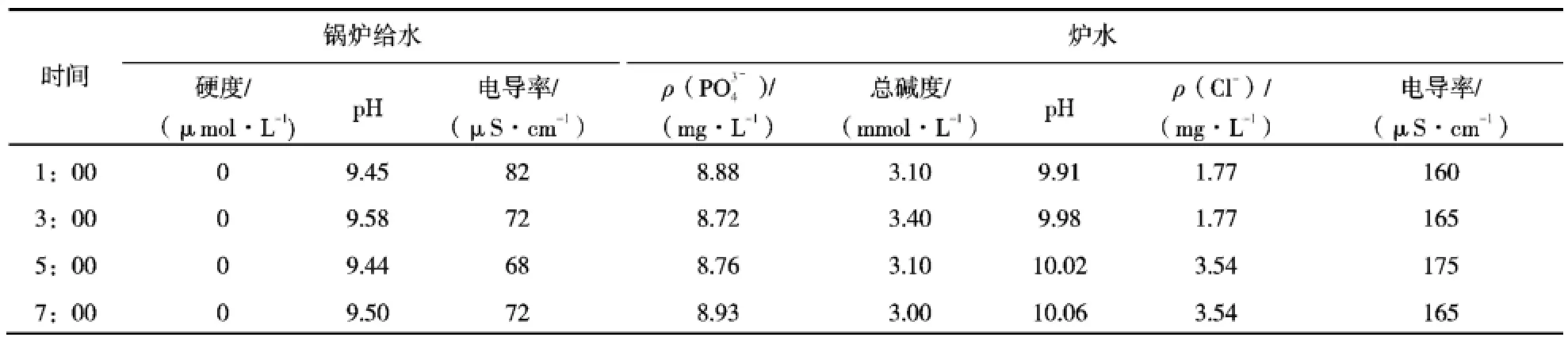

2013年8月10日高温段爆管前,锅炉给水和炉水分析数据及过热器有关操作记录数据(锅炉给水采用氨水调整pH)分别见表1和表2。

从表1和表2数据来看,锅炉给水和炉水分析数据均在工艺指标范围内,蒸汽过热器压差由0.36MPa增至0.65MPa,锅炉盐类沉积越来越严重。2013年8月10日7:00,过热器高温段出现了爆管。造成过热器高温段短时发生大规模爆管的原因:①汽包内旋风分离器数量不足、分离效果不好,造成饱和蒸汽含水量较大;②旋风分离器法兰连接处未设置密封,引起蒸汽带水,炉水在蒸汽过热器管中蒸发,盐类沉积,最终在弯头处堵塞管道;③水冷段受热面积小,使蒸汽过热器入口烟气温度太高(最高达933℃),容易使其内部换热管达到极限温度;④减温器喷水采用锅炉给水,残余的盐类长期积累在蒸汽过热器管中,堵塞在弯头处,造成过热器换热管过热。

表1 高温段爆管前锅炉给水和炉水分析数据

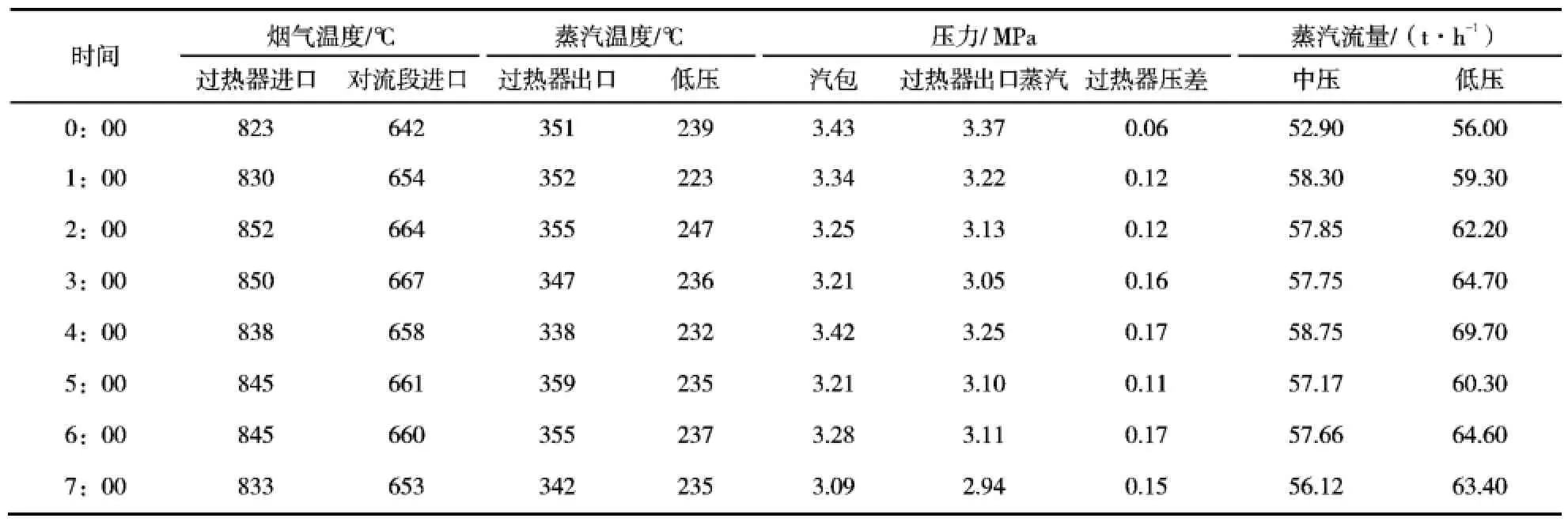

表2 高温段爆管前过热器有关操作记录数据

3 改造措施

为此,银河化工公司在2014年1月大修中进行了改造:①针对汽包内旋风分离器数量不足的问题,增加了2台旋风分离器,并在旋风分离器法兰连接处增加石棉橡胶板密封;②针对水冷段受热面积小的问题,在原有基础上增加1组水冷段;③取消低温过热器和喷水减温器,只用1组过热器。

4 改造效果

银河化工公司通过此次大修改造后,余热锅炉蒸汽过热器运行至今已有3个多月,改造后蒸汽过热器运行数据(2014年4月21日)见表3。

表3 改造后蒸汽过热器运行数据

此次改造取得了明显的效果,在55t/h三废混燃流化床余热锅炉满负荷运行、炉内处理的加药量以及工艺指标不变的情况下,运行状况良好,蒸汽过热器压差稳定,没有再出现蒸汽过热器爆管故障。

2014-08-05)