液氨贮槽弛放气膜提氢工艺

2015-05-25李建忠

李建忠

(晋煤冀州银海化肥有限责任公司 河北冀州053200)

液氨贮槽弛放气膜提氢工艺

李建忠

(晋煤冀州银海化肥有限责任公司 河北冀州053200)

合成氨生产过程中,生成的液氨与合成气接触,在高压下,氢氮气和惰性气体溶解于液氨之中。氨分离器出口的分离液体和冷交换器出口的分离液体汇合后进入液氨贮槽,经减压,溶解在液氨中的气体会解析释放出来,即弛放气。以前此部分气体经等压回收装置用水吸收弛放气中的氨后作为废气供一网络或三废混燃炉燃烧回收能量。经分析,晋煤冀州银海化肥有限责任公司(以下简称银海公司)弛放气中φ(NH3)为30%~40%、φ(H2)约30%,运行压力约2.2MPa。2006年增设了无动力氨回收装置回收弛放气中NH3,而弛放气中的H2仍无法回收;2011年上半年,决定新增2.0MPa膜提氢装置(前期先安装1台膜分离器),用来回收无动力氨回收装置分氨后尾气中的H2。膜提氢装置串联在氨回收装置之后,以达到效益最大化。为了提高渗透气的纯度,渗透气回收至压缩机一段进口,尾气仍去一网络或三废混燃炉作为助燃气燃烧,氨水送尿素深度水解装置回收氨后再送至尿素生产系统。弛放气中的氨和氢经无动力氨回收装置和膜提氢装置回收后,经济效益明显,若作为燃料燃烧的效益仅为回收利用效益的13%左右。

1 氨回收装置的改造

为了保证氨回收装置能够正常运行,对氨回收装置也进行了改造:①因只有氨回收装置运行正常后才能在其后串联2.0MPa膜提氢装置,所以,氨回收装置应设计为可根据需要既可单独运行,也可串联2.0MPa膜提氢装置运行;②由于分氨后尾气不再去膨胀机膨胀制冷,但仍然需要有足够的冷量冷却弛放气,故需要更多的解析气作为制冷气气源,则带入无动力氨回收的水蒸气也会随之增多,为了避免饱和水在低温板冷处结冰堵塞,故在无动力氨回收解析气入口增加1台干燥器与原干燥器并联,开1备1;③如果将分氨后尾气抽出直接进入2.0MPa膜提氢装置的洗氨塔,部分冷量就浪费了,而且难以维持氨回收装置的热量平衡,故增加了1台板式换热器用于分流的弛放气与分氨后气体换热;④增加1台蒸汽加热器(利旧)用于2台干燥器干燥剂的再生。

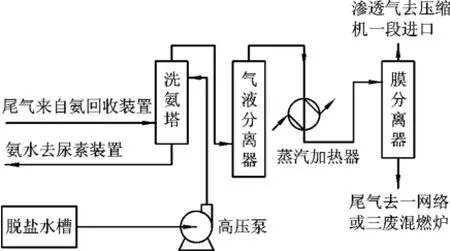

2 工艺流程

膜提氢装置工艺流程见图1。来自合成液氨贮槽的弛放气由H2,N2,CH4,NH3和Ar组成,将其压力控制在约2.2MPa,先通过无动力氨回收装置分离回收弛放气中大部分的氨,将φ(NH3)降至5%以下,经氨回收两级高效多通道换热器回收部分冷量,再入新增板式换热器与分流的弛放气换热,然后进入2.0MPa膜提氢装置中的洗氨塔,气体自下而上与高压泵打至顶部的脱盐水逆流接触,将气体中φ(NH3)降至10×10-6以下,经气液分离器分离雾沫后,再经蒸汽加热器间接加热至气体露点以上,保证水汽不会冷凝,经管道过滤器进入膜分离器,渗透气去压缩机一段进口,尾气经减压与氢回收装置的尾气(或经氨回收膨胀机后)汇合后去一网络或三废混燃炉。

图1 膜提氢装置工艺流程

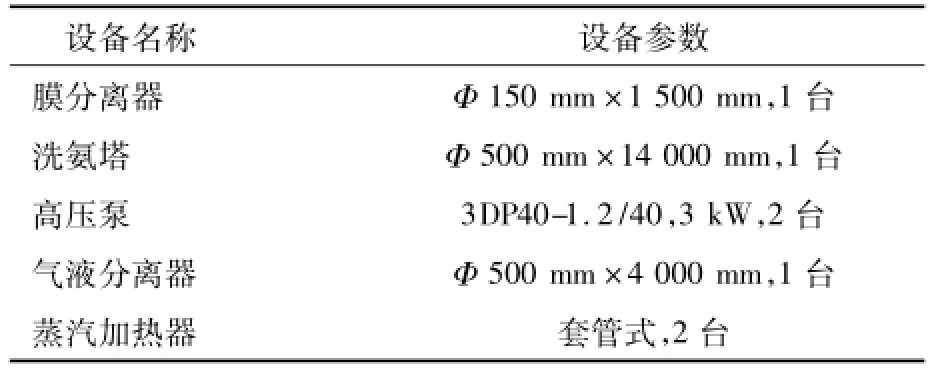

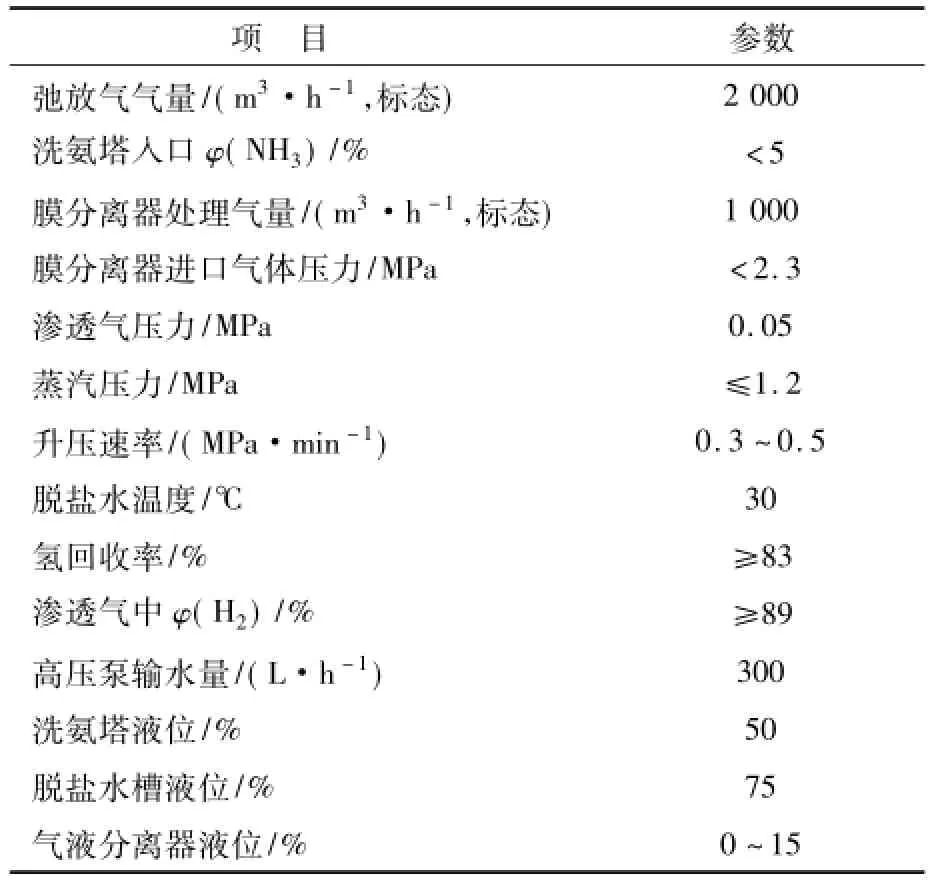

3 主要设备参数和工艺参数

主要设备参数见表1,主要工艺参数见表2。

表1 主要设备参数

表2 主要工艺参数

4 操作注意事项

①开车前,系统需要置换并达到气密合格;②开、停车过程中,升、降压操作必须缓慢,可用DN10mm旁通阀操作,严禁压力突升或突降,气流速度过大会冲坏中空纤维膜;③应严格控制原料气与渗透气之间的压差,压差过大会造成膜分离器损坏;④严禁膜分离器出现反压,即渗透气压力不得高于原料气压力;⑤原料气加热升温时,温度应严格控制在45~50℃,不得超过55℃;⑥洗氨后的原料气中φ(NH3)严格控制在10×10-6以下;⑦洗氨塔无液位指示时,首先检查液位指示控制及变送系统是否出现故障,不能冒然向洗氨塔中加水,以免造成液泛,使膜分离器进水;⑧保证脱盐水质量,防止洗氨塔填料结垢,致使塔速增大而造成液泛。

5 工艺运行情况及效益分析

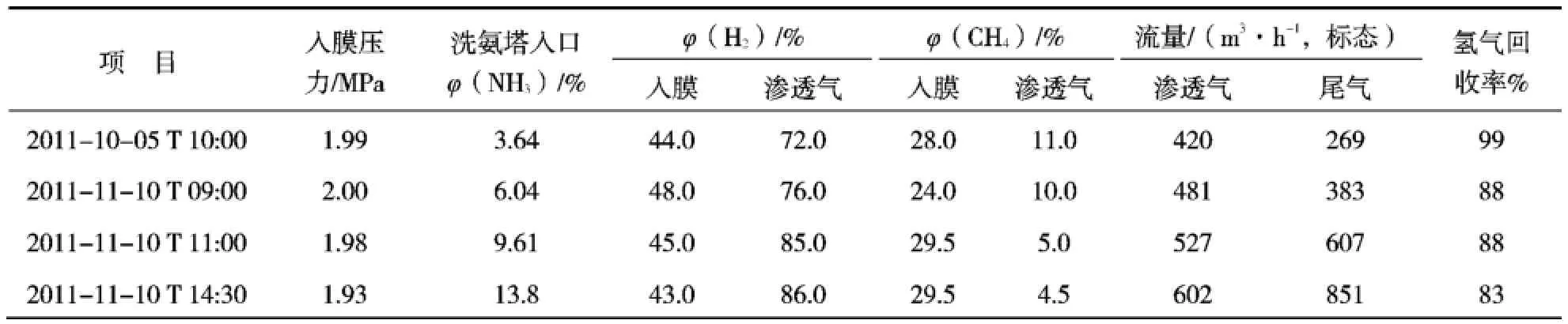

2.0 MPa膜提氢装置于2011年10月5日一次开车成功,部分运行工艺参数见表3。

2.0 MPa膜提氢装置(包括氨回收装置改造、外网管及土建)总投资59万元。运行费用:电机功率3kW,带变频调节器调节洗氨塔水量,高压泵额定输水量1.2m3/h。投运初期,由于尿素产量低,液氨过剩需外卖,弛放气气量还不稳定,每天1/3的时间所产氨对外销售,弛放气气量为700m3/h(标态);2/3时间弛放气气量为1100m3/h,按氢气回收率88%计,则每天效益为1.392万元,即1个半月可收回投资。

表3 膜提氢装置部分工艺参数

6 存在问题及处理

从表1可看出:洗氨塔入口氨含量随气量的增加而不断上升。不外售氨时,2.0MPa膜提氢装置总气量已超过了氨回收装置和2.0MPa膜提氢装置(1台膜分离器)的设计气量,其原因是由于氨合成设备问题,塔后放空气量小,用于氨回收膨胀机制冷的高压氢回收尾气量也小,膨胀机制冷量少,致使弛放气气量偏大时分氨尾气中氨含量高。当低压氢回收总气量达1400m3/h(标态)时,1台膜分离器完全可满足要求,无需增加第2台膜分离器,但由于洗氨塔入口气中φ(NH3)为13.8%,现场分析低压膜分离器的入口气中 φ(NH3)已达到高限10×10-6的边缘,低压氢回收装置只能减量至1100m3/h(标态)运行,故还需增加氨回收装置的处理气气量,以满足生产节能降耗的要求。

2013年5月大修后开车投运不久,氨贮槽压力突降,2.0MPa膜提氢装置尾气流量迅速增大。经分析,尾气与入膜分离器气质相当,立即停运2.0MPa膜提氢装置。拆开膜分离器后发现,中空纤维管束已氨中毒而脆化,更换新膜;并对高压水泵输水量、洗氨塔液体分布器、填料运行情况、设备垂直度和阀门内漏情况进行了摸排分析,认为是操作人员夜间开车时对工艺指标执行不严导致膜氨中毒失效。

2.0 MPa膜提氢装置已安全运行近2年,无动力氨回收装置串联2.0MPa膜提氢装置运行后,减少了有效气体排放,节约了能源,效益明显。

2014-08-13)