三塔双效精馏系统中的最佳两塔负荷分配值

2015-05-25林彦杰申友军

林彦杰 申友军

(兖矿国泰化工有限公司 山东滕州277527)

宋 平

(新能凤凰滕州能源有限公司 山东滕州277527)

三塔双效精馏系统中的最佳两塔负荷分配值

林彦杰 申友军

(兖矿国泰化工有限公司 山东滕州277527)

宋 平

(新能凤凰滕州能源有限公司 山东滕州277527)

0 前言

兖矿鲁南化工有限公司(以下简称鲁南公司)西厂区300kt/a甲醇装置三塔双效精馏系统于2005年投产,已稳定运行8年,现最高日产量达1080t,质量达到GB338—2004和美国AA级指标[1]。在三塔双效精馏系统运行过程中,鲁南公司通过调节加压精馏塔与常压精馏塔的负荷分配,使精馏系统粗甲醇损失降至最少,粗甲醇回收率达到最高。

1 工艺流程

鲁南公司采用三塔精馏工艺。在预精馏塔顶部除去二甲醚、粗醇中的CO2等不凝性气体;在加压精馏塔和常精馏压塔中除去水和高沸点杂质,在其塔顶得到精甲醇,在塔中下部抽出杂醇油,其中加压精馏塔与常压精馏塔形成双效精馏,预精馏塔后的甲醇进入加压精馏塔,加压精馏塔顶部甲醇气直接进入常压精馏塔底部作为其再沸器的热源,形成双效精馏。双效精馏的优点是将前一效的顶部出汽作为后一效的加热蒸汽,节省了后一效的外加热源,也省去了前一效的冷却水。此工艺要求加压精馏塔与常压精馏塔的负荷分配合理,以期精馏的产能较大,同时消耗较低。

2 数据采集过程

用加压精馏塔与常压精馏塔的甲醇采出量表示两塔的负荷,采出比表示两塔的负荷分配值。在DCS系统中,加压精馏塔和常压精馏塔的采出量分别由Q1和Q2表示,Q1/Q2即为两塔的负荷分配比值;粗甲醇的体积由V表示,精甲醇的质量由T表示,甲醇密度由ρ甲醇表示。粗甲醇回收率η由式(1)计算得到:

3 两塔的最佳负荷分配值

正常运行时,以8h内采集的数据统计粗甲醇回收率与两塔负荷分配情况(见表1)[2]。

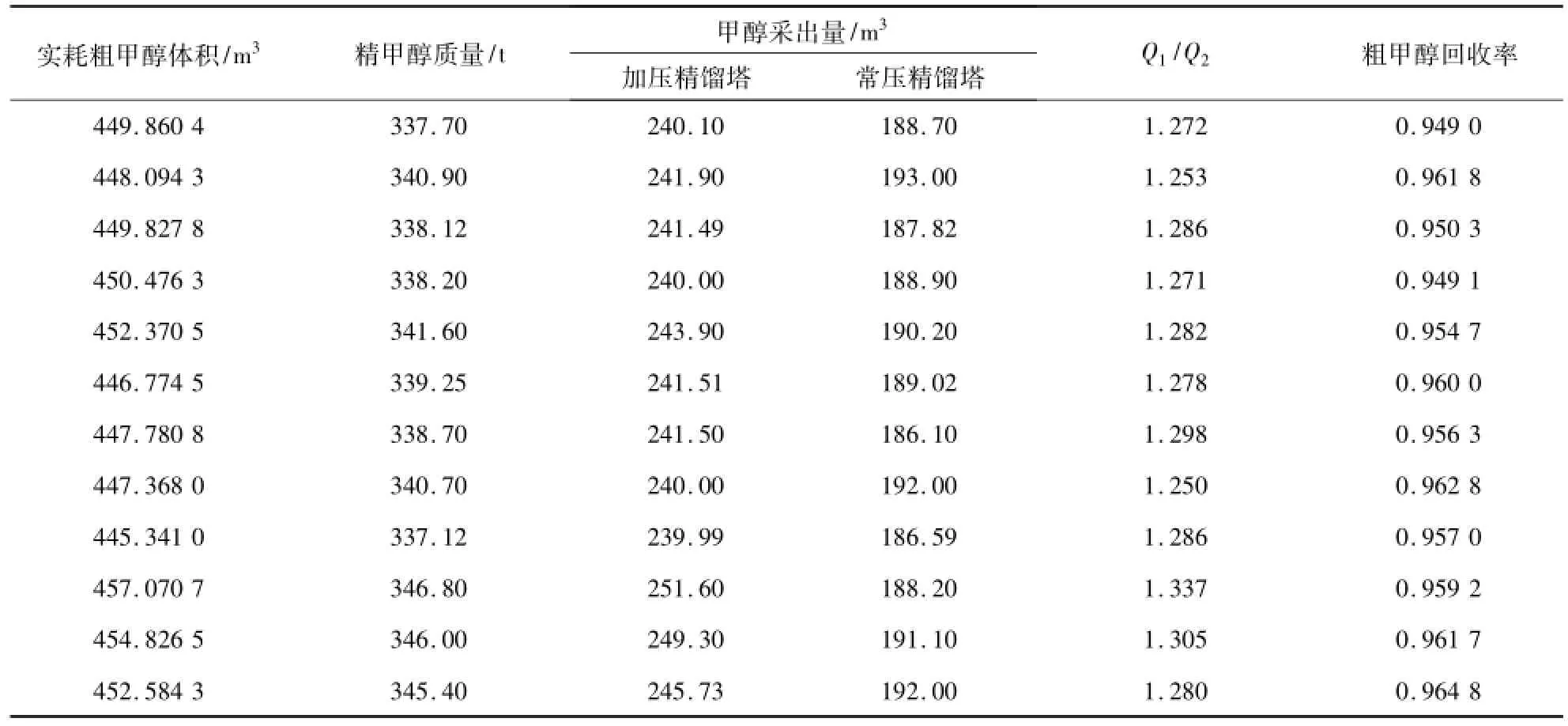

表1 正常运行时,粗甲醇回收率与两塔负荷分配情况

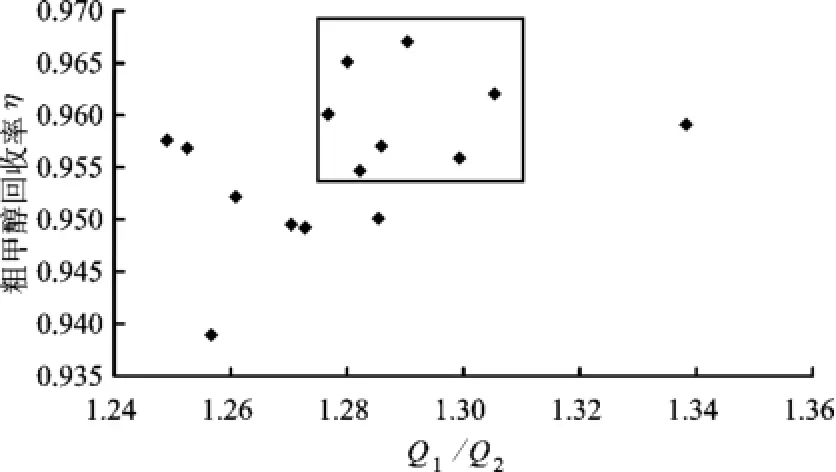

根据表1数据,以粗甲醇回收率η为Y轴、两塔采出比即负荷分配值Q1/Q2为X轴,作散点图(见图1)。

图1 粗甲醇回收率与两塔负荷分配散点图

由图1可以看出:Q1/Q2比值波动幅度较大,对粗甲醇回收率有很大影响;同时,粗甲醇回收率η>0.955的散点大多落在1.27~1.30的区间之内。当加压精馏塔与常压精馏塔负荷分配值在1.27~1.30时,粗甲醇回收率 η比其他区间高(>0.955)。为了在此区间找到两塔的最佳负荷分配值及最高粗甲醇回收率,在进料稳定情况下,又采集了数据进行分析。粗甲醇回收率与两塔负荷分配数据如表2所示。

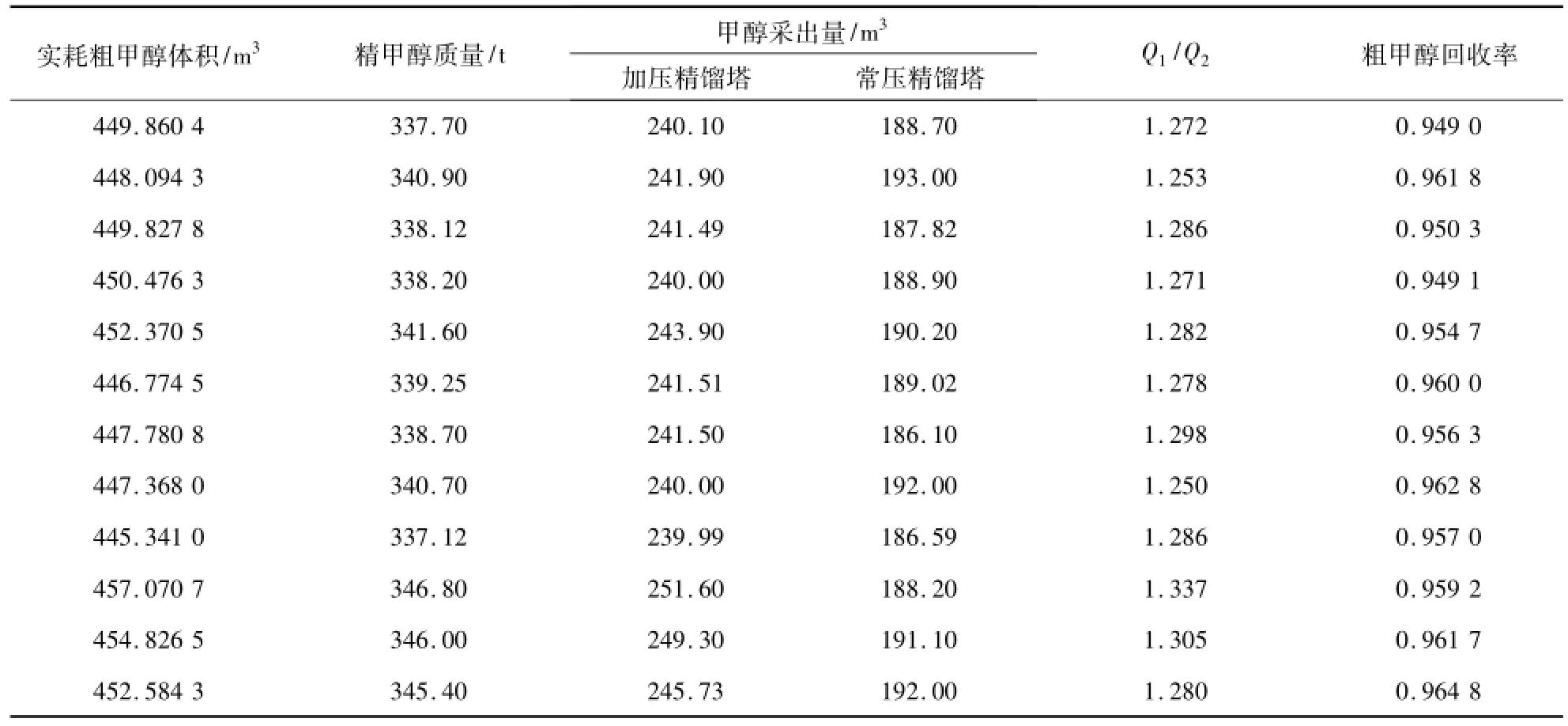

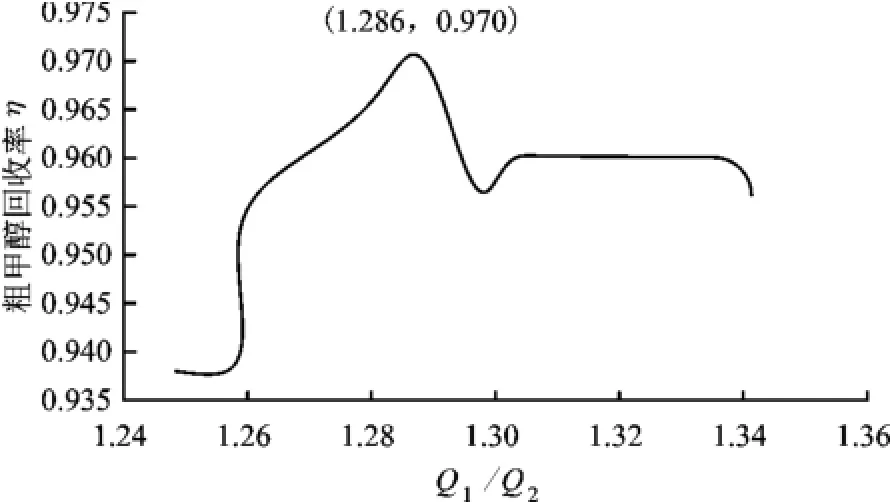

根据表2数据,以粗甲醇回收率η为Y轴、两塔负荷分配值Q1/Q2为X轴作X-Y型图。粗甲醇回收率与两塔负荷分配X-Y型见图2。

表2 进料稳定情况下,粗甲醇回收率与两塔负荷分配数据

图2 粗甲醇回收率与两塔负荷分配X-Y型图

由图2可知,随着Q1/Q2比值的增大,粗甲醇回收率η出现了最高峰,最高峰对应的Q1/Q2值为1.286,即加压精馏塔与常压精馏塔的采出比值为1.286时,粗甲醇回收率η最高为0.970。

4 结语

通过对三塔双效精馏系统数据的采集及计算,找到了保持粗甲醇回收率>0.955的加压精馏塔与常压精馏塔的负荷分配值区间为1.27~1.30,其中两塔负荷分配值为1.286时,粗甲醇回收率可达到0.970,且产品质量未受影响。

[1] 王庚妮,刘战修,刘庆国.甲醇精馏的优化和控制[J].小氮肥,2010(11):17-19.

[2] 林长青,张振欧.甲醇三塔精馏工艺中加压塔与常压塔工作状态的变化[J].化肥工业,2005(6):18-20.

2014-07-29)