热泵技术在供暖中的节能应用

2015-05-25周国明

周国明

(山东华鲁恒升集团,山东德州 253024)

热泵技术在供暖中的节能应用

周国明

(山东华鲁恒升集团,山东德州 253024)

为进一步降低供热成本,采用热泵技术提取循环水中的热量,由蒸汽供暖改造为热水直接供暖,供热管道热损明显降低,通过对热泵选型、定点补压、系统优化,降低了蒸汽消耗,提高供热效率,取得了显著效果和良好的经济效益。

热泵;蒸汽消耗;循环水分配;改造;系统优化

山东华鲁恒升化工股份有限公司隶属于山东华鲁恒升集团有限公司。是全国500家最大化工企业和山东省200家重点企业集团之一,前身为1968年建厂的德州化肥厂,1996年6月改制为德州恒升化工(集团)有限公司,1999年11月更名为山东华鲁恒升集团有限公司。

山东华鲁恒升化工股份有限公司响应国家节能减排号召,对原有供热系统进行技术改造。原来采用外供蒸汽至中心换热站方式对德州市城区进行供热,存在蒸汽利用率低、管道热损失大、凝结水无法回收等众多问题。

现将城区换热站至厂区内,进行水暖改造。并采用吸收式热泵机组回收2#发电机组余热(1#、2#机组余热互为备用),综合抽汽进行水暖供热。实现节能供热面积400万m2,远期达到550万m2供暖面积。

1 吸收式热泵技术说明

1.1 吸收式热泵简介

吸收式热泵(即增热型热泵),通常简称AHP(absorption heat pump),它以蒸汽、废热水、烟气、燃气为驱动热源,把低温热源的热量提高到中、高温热源中,从而提高了能源的品质和利用效率。

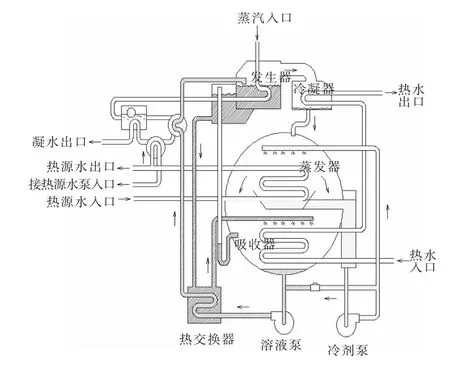

以蒸汽型为例,吸收式热泵原理即在电厂首站内设置蒸汽型吸收式热泵。如图1,以汽轮机抽汽为驱动能源Q1,产生制冷效应,回收循环水余热Q2,加热热网回水。得到的有用热量(热网供热量)为消耗的蒸汽热量与回收的循环水余热量之和Q1+Q2。见图1。

1.2 吸收式热泵原理

溴化锂吸收式热泵包括蒸发器、吸收器、冷凝器、发生器、热交换器、屏蔽泵(冷剂泵、溶液泵)和其他附件等。它以蒸汽为驱动热源,在发生器内释放热量Qg,加热溴化锂稀溶液并产生冷剂蒸汽。冷剂蒸汽进入冷凝器,释放冷凝热Qc加热流经冷凝器传热管内的热水,自身冷凝成液体后节流进入蒸发器。冷剂水经冷剂泵喷淋到蒸发器传热管表面,吸收流经传热管内低温热源水的热量Qe,使热源水温度降低后流出机组,冷剂水吸收热量后汽化成冷剂蒸汽,进入吸收器。被发生器浓缩后的溴化锂溶液返回吸收器后喷淋,吸收从蒸发器过来的冷剂蒸汽,并放出吸收热Qa,加热流经吸收器传热管的热水。热水流经吸收器、冷凝器升温后,输送给热用户。

图1 吸收式热泵回收余热示意图

图2 吸收式热泵原理图

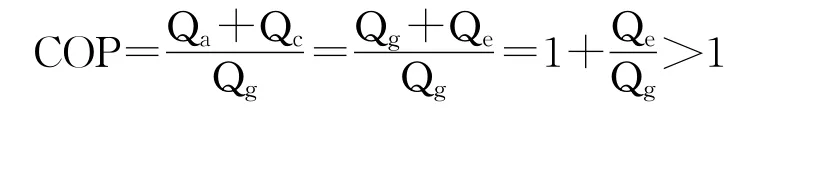

屏蔽泵的做功与以上几种热量相比,基本上可以不用考虑,因此可以列出以下平衡式:

吸收式热泵的输出热量为Qa+Qc,则其性能系数COP:

由以上两式可知:吸收式热泵的供热量等于从低温余热吸收的热量和驱动热源的补偿热量之和,即:供热量始终大于消耗的高品位热源的热量(COP>1),故称为增热型热泵。根据不同的工况条件,COP一般在1.6~1.8左右。由此可见,溴化锂吸收式热泵具有较大的节能优势。

2 本次改造方案如下

1)采用常规温差技术,用机组的供热抽汽做驱动汽源,小时回收机组的6 056 t/h冷却循环水余热,小时回收余热能力70.4 MW。余热可新增供热面积153万m2(单位负荷46 w/m2),热电厂内设置4套溴化锂吸收式热泵机组。

2)热泵驱动蒸汽采用热网供汽母管1.0 MPa.G,温度210℃过热蒸汽,经由蒸汽喷射器处理后进入热泵使用。工作蒸汽:1.0 MPa过热蒸汽120 t/h,吸收乏汽:0.05 MPa饱和蒸汽30.4 t/h,输出蒸汽:0.5 MPa饱和蒸汽150.4t/h进入4台热泵。

3)对原有城市供热管道进行汽改水工程改造。根据实际运行数据,蒸汽供热时能耗为0.581 GJ/m2,改为热水后降到0.491 GJ/m2。

3 热负荷确定

设计供热面积达到550万m2,供热总负荷253 MW。根据经济流速2m/s考虑,热网水流量为6 000 t/h,热网水管道采用DN1000型号。在经济比摩阻范围内。

城市热网水6 000 t/h,55℃回水通过吸收式热泵利用母管抽汽和1#或2#发电机组循环水余热升至80.8℃,这样母管抽汽将减少98 t/h(1.0 MPa,210℃)。然后通过汽水换热器由80.8℃加热到93.1℃提供给热用户。

山东华鲁恒升化工股份有限公司热电分部设计满负荷总供热量253 MW,采用热泵机组后,热泵机组供热量达到169.6 MW,占总供热负荷的66%。小时回收余热70.4 MW,实现无锅炉增加供热面积153万m2(采暖热指标为46 w/m2)。

4 流程简述及主要设备

汽轮机凝汽器的乏汽原来通过循环水经双曲线冷却塔冷却后排放掉,造成乏汽余热损失,而循环水经凝气器后温度升温,向大气散发大量热能并且损失大量水资源。现采用吸收式热泵,以经凝汽器加热的冷却水作为低温热源,以原采暖的抽汽作为驱动热源,加热采暖用热网回水,循环冷却水降温后再去凝汽器循环利用。这样可回收循环水余热,提高电厂供热量,即提高了电厂总的热效率。

按其效率,在其升温区间内,达到同样的升温效果,采用吸收式热泵比汽水换热节省30%-40%蒸汽量;若可增大供热面积,在其升温区间内,单位蒸汽所供的换热面积变为由原来换热面积的1.5-1.7倍。

机房内主要设备表1

表1 机房内主要设备表

5 循环水利用方案

现改造电厂1#、2#机组(2×50 MW抽凝),其循环冷却水采用两台机组共用一台双曲线冷却塔。改造实现热泵机组回收1#机组冷凝余热,2#机组余热作为备用,回收循环水供回水温度为39-29℃,备用发电机组循环水温度为25-15℃,热泵投入运行后两台机组循环水互为备用,互不影响(投运后,被回收循环水对应的发电机组,循环水出凝汽器温度提高为39℃)。

为保证两台发电机组冷凝系统互相备用及运行互不影响,需要设置合理的取水及分水控制方案。

5.1 余热利用凝汽器循环水取水方案

分别从1#机组、2#机组循环水供回水管道上开口,共接出4根管道,并联至新建母管(DN1000)引至热泵房作为循环水母管,原上塔母管保持不变;

引出的每根管道上加装阀门,电动阀门位于室外需设置阀门井,原循环水管道手动门不变,投运1#机组时,1#机组循环水手动门关闭,对应1#机组阀门打开,2#机组同1#机组投运模式。

5.2 余热利用机房侧循环水分水方案

从凝汽器新建循环水供水母管引出39℃循环水经新设升压泵后进热泵机组,作为热泵系统的余热源,经热泵吸收热量降温后回新建循环水回水母管,此处设置去原循环水母管上塔联络门,供暖低负荷时,热泵机组消耗不完,多余热量由双曲线冷却塔消耗。

回水母管与原冷却塔回水母管设置电动联络门(原循环水泵出口处),用于回水水温及流量的控制。

6 供热期间热泵系统运行情况及数据分析

6.1 热泵机组运行基础数据

表2 热泵机组运行基础数据表

6.2 汽水管网运行数据

表3 汽水管网运行数据表

6.3 节能情况分析

与去年同期蒸汽消耗量对比

D720管线平均流量16日 17日 18日 19日 20日2013年11月(t/h)125 127.7 128.9 130.1 128.9 2014年11月(t/h)88.7 89.1 93.3 92.9 86.7节省蒸汽量(t/h)36.3 38.6 35.6 37.2 42.2

6.4 热泵机组节能量测算

热泵机组节能量即为提取循环水热量,具体数值为:

16日17日18日19日20日2801 2742 2645 2608 2700小时节能量(GJ) 116.7 114.3 110.2 108.7 112.5折合1.0 MPa蒸汽(t/h)日累计节能量(GJ)38.2 37.4 36.1 35.6 36.8

6.5 热泵机组COP系数测算

16日17日18日19日20日6736 7011 6994 6919 6907循环水热量(GJ) 2801 2742 2645 2608 2700 COP系数 1.71 1.64 1.61 1.60 1.64 16-20日总COP系数当日总供热量(GJ)1.64

7 达到效果及存在的问题

1)热网水循环水量偏小,导致热泵满负荷运行受限

目前热网水系统循环水量约2 500-2800 t/h,分配到每台热泵余额800-900 t/h,与热泵设计额定工况的1 440 t/h差距较大,造成热泵机组冷源较少,热泵机组在负荷较低的情况下热网水出口温度已基本达到上限(80℃),无法继续增加负荷(在增加将降低COP值);导致热泵机组余热吸收能力较小,热源水温差较小,目前维持在6-7℃。

2)由于目前热网水系统循环水量约2 500-2800 t/h的时候,供水压力维持在0.75-0.8 MPa,已达到热电公司要求的管线压力上限。如果继续增大循环水量,需热电公司原有供热一次管网提压。运行期间供水压力达到0.92 MPa时,循环水量可达到3600 t/h,但热电公司管网出现了泄漏情况。

措施:为提高热泵机组效率,下一步应尽量提高热网系统循环水量,供热公司需进行调整管网,提高热网系统的供水压力,热泵热网水采取大流量低温差的运行模式,以提高COP值。

3)发电机组满负荷运行

通过近阶段的摸索,在机组带3万、5万发电时,热泵投用对其没有影响,发电仍能保持满负荷工作,需进一步摸索在热泵满负荷状况下对发电机组的影响问题,找到二者的平衡点。

4)冷凝液得以全部回收

往年蒸汽供热时,外供蒸汽量为170 t/h,冷凝液只有110 t/h返回凝水精制岗位,有60t/h冷凝液无法返回,改为热水供热后不仅降低了蒸汽使用量,更重要的是冷凝液全部返回得以利用。

《化工设计通讯》杂志加入中国知网、万方、重庆维普数据库等的声明

为适应我国信息化建设的需要,扩大本刊及作者知识信息交流的渠道,本刊已加入“万方数据-数字化期刊群”、中国学术期刊(光盘版)、中文科技期刊数据库(全文版)等。凡被本刊录用的文章,将纳入以上网络,提供信息服务。本刊所付稿酬包括刊物内容上网服务报酬,不另付。若有作者不同意上网请向本编辑部事先声明。

《化工设计通讯》编辑部

Energy saving application of heat pump technology in heating

Zhou Guo-ming

(SHANDONG HUALU-HENGSHENG CHEMICAL CO.,LTD,Dezhou Shandong 253024,China)

In order to further reduce heating costs and using heat pump technology to extract the heat of the circulating water,by steam heating reconstruction for hot water heating,heating pipe heat loss decreased significantly,by of heat pump type selection,fixed-point complement pressure,system optimization and reduce the steam consumption,improve the heating efficiency,and achieved remarkable effect and the good economic benefit.

heat pump;steam;consumption;circulating water;distribution;reform;system optimization

TK172

B

1003-6490(2015)03-033-04

2015-03-25

周国明(1968-),山东德州人,男,毕业于山东化校,工程师,主要从事化肥生产、设计和技术管理工作。