复杂海域条件下浅覆盖层深水基础施工方案设计

2015-05-25何锦章

何锦章

(1.广西大学土木建筑工程学院,广西 南宁 530004;2.广西高速公路投资有限公司,广西 南宁 530021)

随着国内跨海通道建设的提速,跨越海峡的大跨径桥梁也越来也多,而跨海桥梁施工的重难点在水下部分,即深水基础的施工。尤其是在海域条件复杂,桥位处海床面极不平整,高差起伏大,覆盖层不均,或浅覆盖层,甚至是裸岩基底的情况下,水下基础施工难度极大,其施工方案设计已成为制约跨海桥梁建设成败的关键因素。

0 引言

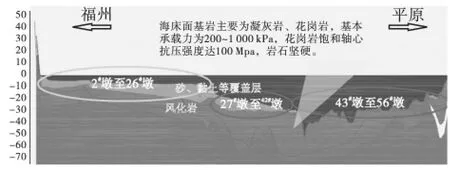

国内东南沿海某跨海大桥为公铁两用特大桥,跨越某海峡北东口海域。铁路部分设计标准为国铁I级双线铁路桥,设计旅客列车最高行车速度为200km/h,限制坡度为13‰,电力牵引,牵引质量3 000T;公路部分设计标准为双向6车道高速公路,设计行车速度100km/h,设计荷载公路-Ⅰ级,公路桥梁标准宽度35.5m。大桥全长3 712m,公铁主跨均采用92m+2×168m+92m预应力混凝土连续刚构,其余桥跨铁路为64m、40m简支梁;公路左右幅各5联连续箱梁,孔跨与铁路简支梁跨度相对应。全桥59个墩台中55个为水中墩台,桩基最大水深达42m;26#~55#墩位于深水区,为高桩承台,27#~42#墩覆盖层平均仅为1~2m的超浅覆盖层,海床面高差起伏约5m,43#~56#墩无覆盖层高强度光板花岗岩裸岩基底,海床面高差起伏达8m,见图1。

图1 桥位区覆盖层分布示意图

1 施工条件概述

桥位区风大、浪高、流急,航运繁忙,施工受风、浪、流、航运和台风的影响大,工程建设的组织和安全控制难度极高,特别是施工栈桥及钻孔桩施工平台的搭设,钢护筒的沉放,以及钻孔桩施工过程中栈桥与钢平台的整体稳定性和安全性要求极高。

1.1 水文条件

该项目施工期按5年考虑,施工方案设计时栈桥与钻孔平台等大型临时设施均按5年正常使用期进行设计,相应水文条件分析论证时主要参考5年期的数据。

桥位海域潮型属正规半日潮,涨潮历时平均为5h59min左右,落潮平均为6h26min左右,海峡内海流呈往复流形态。桥位处设计年极值高潮位最大值为4.88m,对应重现期为300a,频率为0.33%;最小值为3.79m,对应重现期为2a,频率为50%;重现期5a对应的高潮位值为4.02m,频率为20%。设计年极值低潮位为-3.89m,重现期为2a时频率为50%;重现期为5a时频率为20%(潮位基准面采用1985国家高程基准面)。

根据地方海洋站1988-2008年逐年最大天文潮差资料和波浪资料分析报告,桥址处2a重现期对应的潮差南岸为6.38m,北岸为6.54m,频率为50%;5a重现期对应的潮差南岸为6.52m,北岸为6.69m,频率为20%。

根据桥址附近5个观测站的数据,桥位水域百年一遇设计流速值在1.69~3.09m之间,平均设计流速为2.388m。桥位水域百年一遇设计波浪要素参见本项目施工图设计文件和指导性施工组织设计。

1.2 地质条件

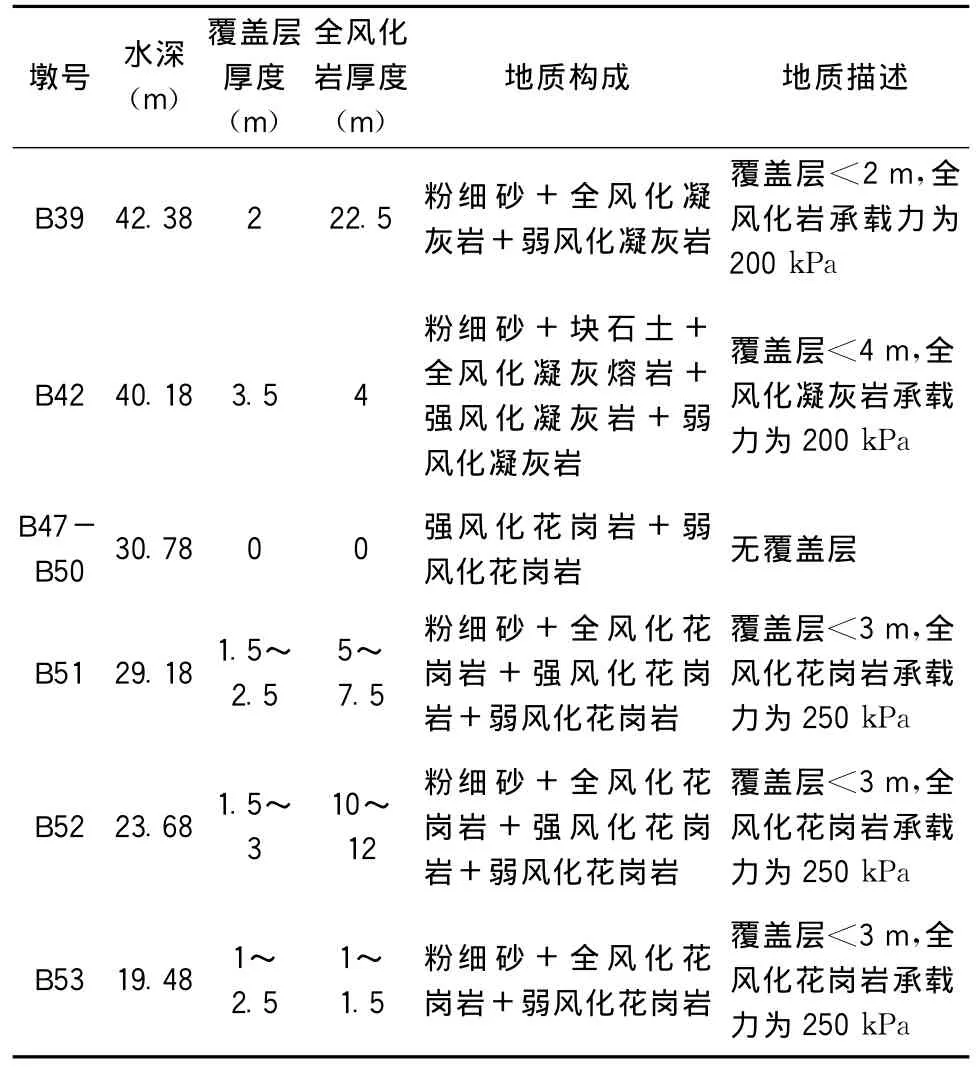

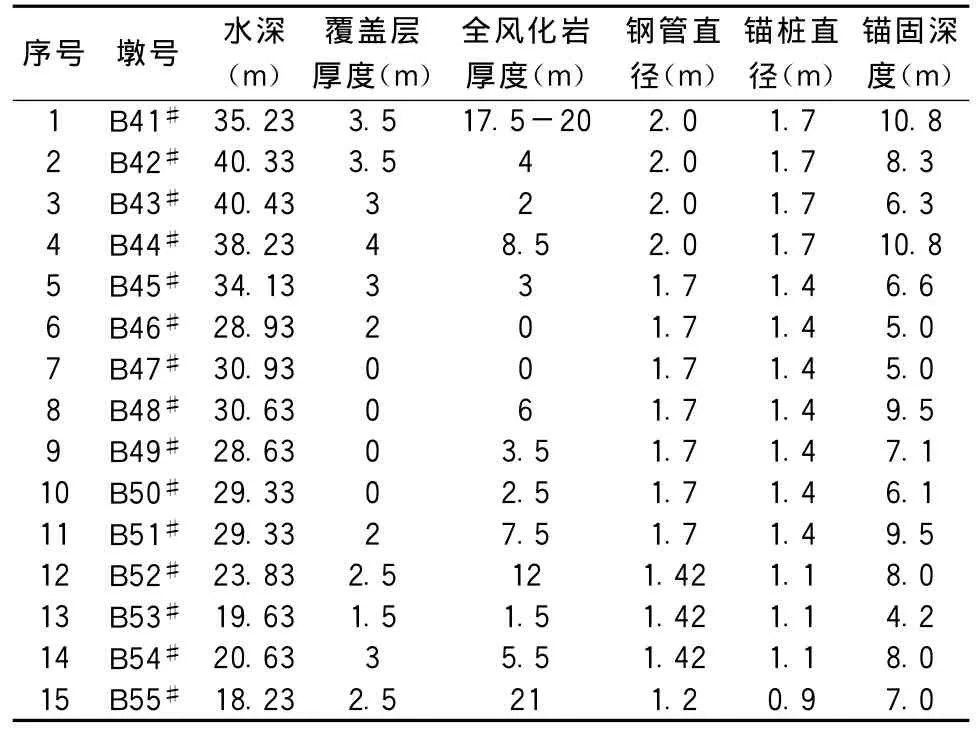

大桥部分墩位处典型地质情况见表1。

1.3 气象条件

根据桥位处地方气象和海洋部门常年观测积累的数据,桥位处登陆及影响区域的台风主要出现在6~9月份,年平均3.8次;超强台风(台风中心风力>16级,风速>51m/s)年登陆次数为0.6次;桥位处大风天气主要集中在10月至次年2月,其中:6级以上大风天数为309d,7级以上大风天数为234d,8级以上大风天数为123d,9级以上大风天数为35d。桥位处平均浪高为2.7m,历史曾现最大浪高为16m。

表1 部分墩位处典型地质情况表

2 施工方案设计

根据桥位处施工条件及通航需要,拟定B39#~B41#墩采用独立钻孔平台进行施工,B42#~B56#墩采用栈桥加钻孔平台的施工方案。

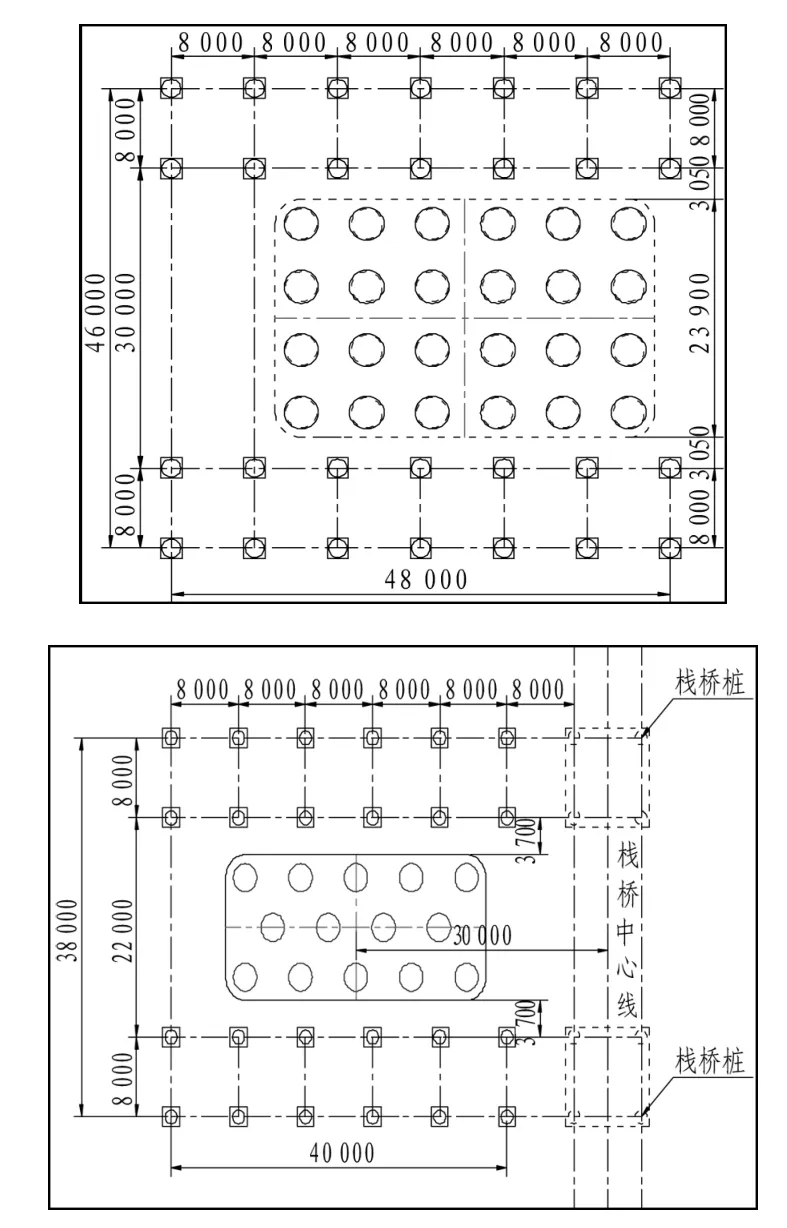

2.1 钻孔平台总体设计

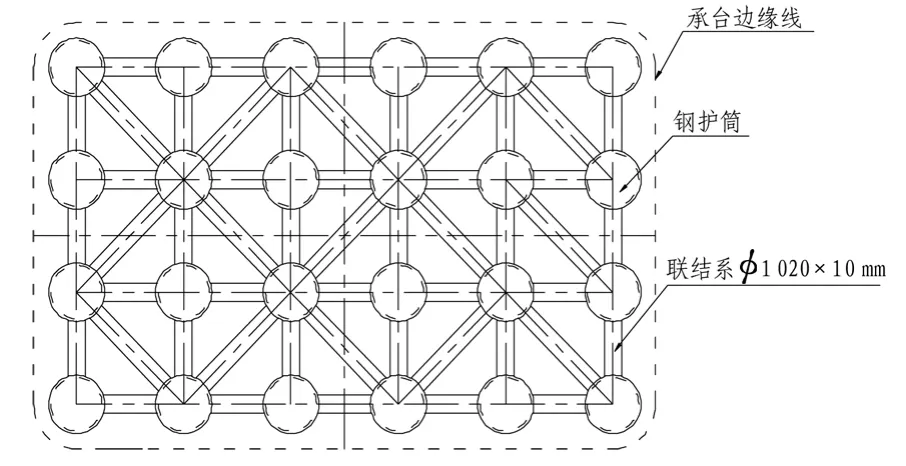

钻孔平台采用钢管桩组成支撑体系,根据水深采用不同直径的钢管桩,水深35m以上采用φ2 000×22mm钢管、水深25m以上采用φ1 700×18mm钢管、水深18m以上采用φ1 420×16mm钢管、水深18m以下采用φ1 200×14mm钢管;钢管桩间采用连接系纵横连接;钢管桩顶设置横梁,横梁上放置铁建特种桁梁作为主梁,主梁上铺设分配梁,分配梁顶铺设花纹钢板形成整体平台结构。钢护筒下放完后,钢护筒之间采用φ1 020×10mm钢管连接成整体确保钢护筒的稳定性。钻孔平台需满足吊放插打钢护筒、旋转钻成孔、吊放钢筋笼、桩基混凝土灌注等施工作业。设置原则围绕承台边线形成作业平台供100t履带吊行驶及作业,见图2~3。

图2 独立钻孔平台与栈桥+平台钻孔平台平面布置图(单位:mm)

图3 钢护筒连接布置图(独立平台)

2.2 钻孔平台结构设计

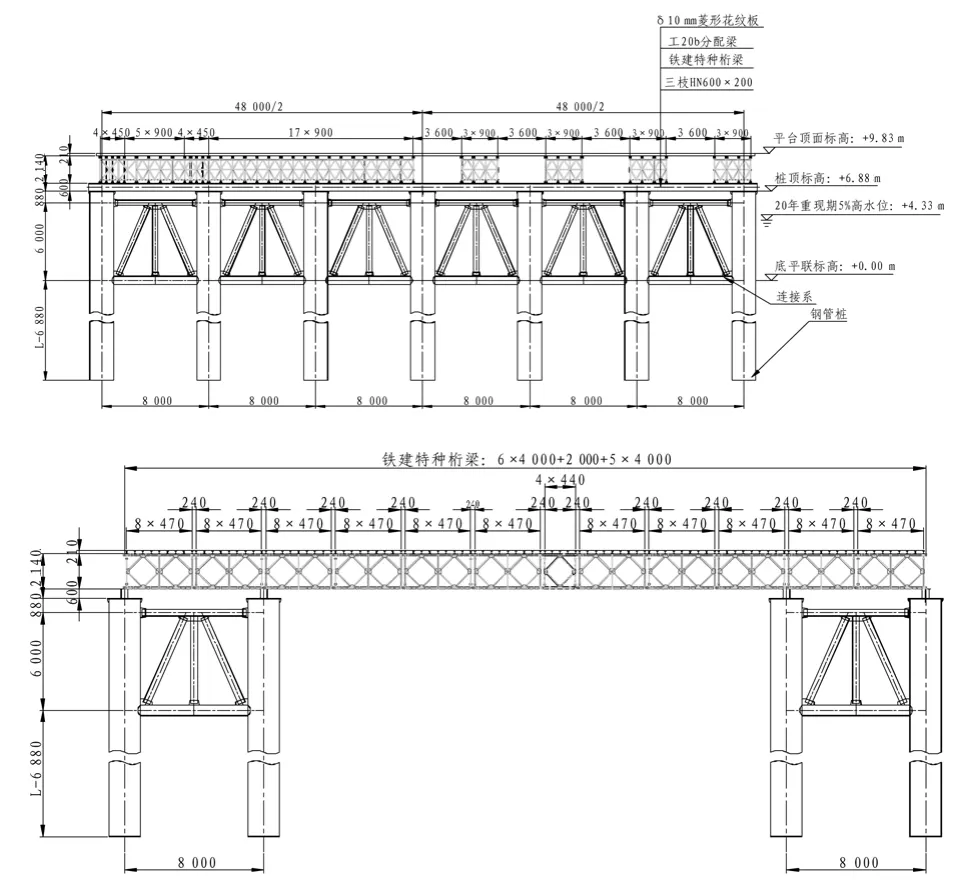

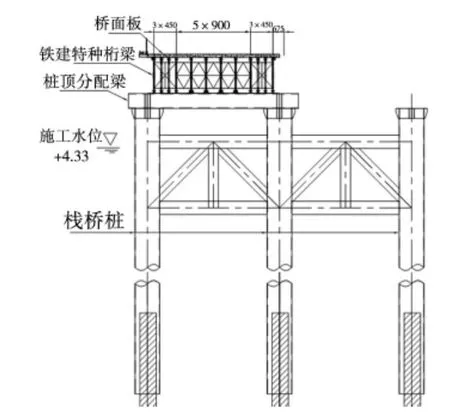

钻孔平台结构主要由平台钢管桩、桩间连接系、桩顶横梁、铁建特种桁梁主梁、平台面板等组成。在每个承台横轴线两侧分别设置两排钢管桩,钢管桩之间纵横向间距为8 000mm,横轴线两侧钢管桩采用铁建特种桁梁一跨跨越,跨越间距根据承台顺桥向的宽度控制,两侧钢管桩中侧内排中心与承台边缘线的间距≥2 000mm。钢管桩插打完成后,在钢管桩内冲孔施工混凝土锚桩。采用直径φ630×10mm钢管和双枝[]40a槽钢组拼成整体作为桩间连接系。桩顶横梁采用三枝HN600×200mm H型钢,主梁采用铁建特种桁梁,分配梁采用工20b,面板采用δ=10mm花纹钢板,见图4。

图4 钻孔平台结构布置图(单位:mm)

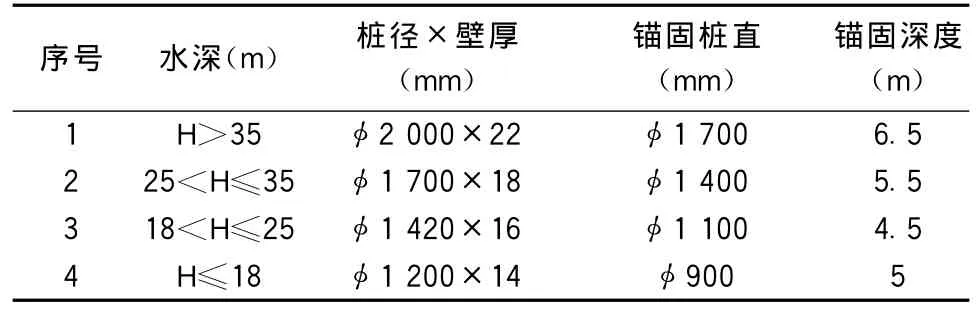

根据钻孔平台所在墩位处地质条件及49#墩试桩情况,上述基础处钢管桩插打深度均无法达到设计要求,因此方案设计在钢管桩内增设锚固桩,以确保钢管桩的稳定性。钢管桩选用及锚固深度见表2。

表2 钻孔平台钢管桩选用及锚固深度表

2.3 栈桥总体设计

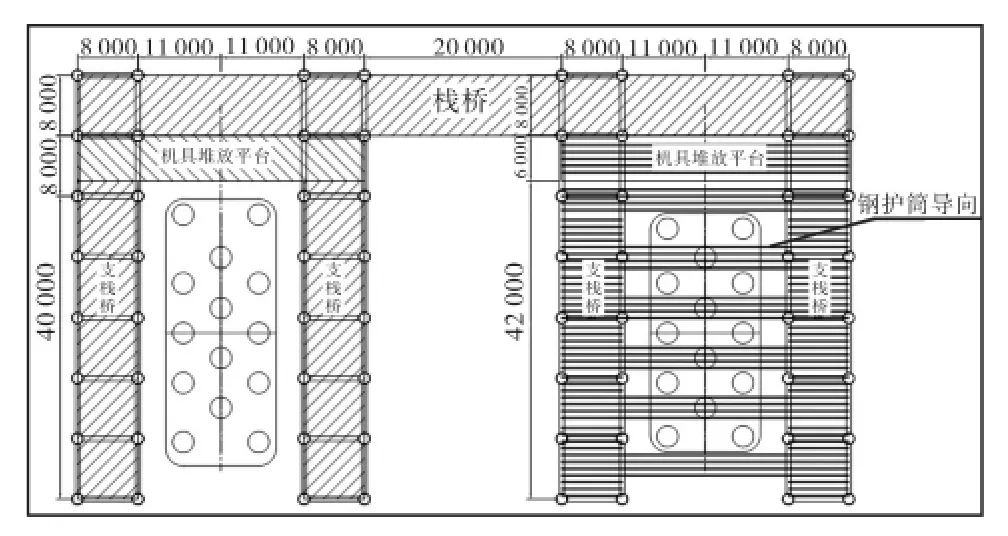

桥位处风向与洋流方向为由北向南,综合考虑靠船舶通航、施工船只通行、墩身施工时栈桥上行人及车辆安全,将栈桥布设于桥位北侧;同时,为满足钢围堰沉放作业要求和钻孔平台的布置,栈桥中心至桥中心线距离设置为30m。为保证施工的便利性,在主栈桥上沿每个桥墩两侧引申布设支栈桥,用作主桥桥墩钢护筒沉放施工时吊机作业站位点,见图5~6。

图5 栈桥平面布置图(单位:mm)

图6 栈桥侧向布置图(单位:mm)

2.4 栈桥结构设计

因桥址处水深大,涨落潮引起的水流力、波浪力对栈桥结构及栈桥施工影响大,故在栈桥设计时,下部结构采用大直径钢管桩,上部结构采用铁建特种桁梁,以加大栈桥跨度,减少水中基础。

栈桥上部承重结构采用铁建特种桁梁,横向布置12片,间距为3×0.45+5×0.9+3×0.45=7.2m,为增强栈桥的横向稳定性和整体性,设计时将栈桥钢管桩与钻孔钢平台相连,在桩基施工完成后,钻孔钢平台靠近栈桥侧的最外排钢管桩不拆除,保证在后期栈桥使用过程中栈桥的横向稳定。为保证栈桥能满足150t履带吊通行或两辆混凝土运输车错车,栈桥总宽度设计为8.5m=8m(桥宽)+0.5m(水管、泵管区),墩位处支栈桥和材料堆放小平台亦设计可以临时错车。

根据钻孔平台所在墩位处地质条件及49#墩试桩情况,上述基础处钢管桩插打深度均无法达到设计要求,因此方案设计在钢管桩内增设锚固桩,以确保钢管桩的稳定性。故在进入强风化层后,栈桥下部结构采用同钻孔平台一样的锚固桩。

为控制栈桥顶在施工过程中桩顶位移≤H/400,栈桥在不同水深处采用不同直径钢管桩及锚固桩,各个墩位处钢管桩选用及锚固桩情况见表3。

表3 栈桥钢管桩选用及锚固桩表

2.5 栈桥辅助结构设计

栈桥栏杆按现行安全规范设置,立柱采用12#槽钢,上下三层横杆采用φ48×3.5mm钢管从立柱中穿过,立柱间距根据单块桥面板纵桥向宽度按2m设置。

栈桥桥面板设计为C30钢筋混凝土桥面板,尺寸为(8×2×0.2)m,在每块桥面板的底部两边预埋件上焊接20cm长的等边∠63角钢横向限位,主梁上铺一层宽25cm、厚10mm胶皮,再放置桥面板,桥面板与主梁竖向不连接。桥面板纵向不设置安装间距,安装时将桥面板顺序摆放,用钢板将相邻两块板的预埋件焊接固定。但桥面板构造上预留有泄载缝,防止波浪顶托。水管、泵管不设置在桥面板上,通过在桥面板一侧焊接悬臂型钢,将水管、泵管布置于栏杆外侧的悬臂型钢上。

栈桥位于海水区域,区域海水浪高流急,设计采取措施进行钢管桩防腐,涂装范围为海床面底2m以上。涂装标准为:一道环氧富锌底漆涂层,厚度60μm;两道环氧(云铁)漆中间涂层,厚120μm;两道丙烯酸脂肪族聚氨酯面漆,厚80μm。除采取防腐涂装外,栈桥管桩在计算时考虑2mm锈蚀量及负公差。

3 设计参数计算

3.1 标高计算

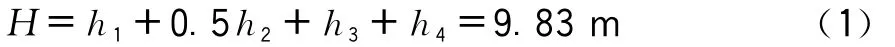

3.1.1 栈桥、钻孔平台顶标高

式中:H——栈桥、平台顶标高(m);

h1——20年重现期5%高水位(根据相关水文资料取4.33m);

h2——50年重现期5%波高(根据相关水文资料取4.3m);

h3——上部结构高度(m);

h4——预留安全高度(取1.0m)。

上部结构高度h3:

栈桥:h3=2.14(铁建特种桁梁)+0.01(胶皮厚度)+0.2(桥面板厚)=2.35m;

钻孔平台:h3=2.14(铁建特种桁梁)+0.2(分配梁)+0.01(面板厚)=2.35m。

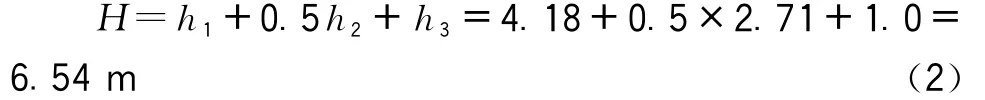

3.1.2 钢吊箱围堰顶标高

式中:H——钢吊箱围堰顶标高(m);

h1——10年一遇高水位,取4.18m;

h2——10年一遇波高,取2.71m;

h3——预留安全高度,取1.0m。

3.2 钢管桩壁厚计算

钢管桩设计使用年限为5年,钢管桩计算壁厚包括有效厚度和预留腐蚀厚度。有效厚度为管壁在外力作用下所需要的厚度,满足强度计算和稳定性验算;预留腐蚀厚度为建筑物在使用年限内管壁腐蚀所需要的厚度。钢管桩壁厚计算时,使用期管壁计算厚度应取有效厚度,根据现场实际考虑计算厚度=设计壁厚-1mm。

3.3 结构设计计算

栈桥设计应满足混凝土运输罐车双向行使及150t履带吊通行(总重≤150t),但禁止混凝土运输罐车和履带吊同时在一跨通行;钻孔平台根据钢护筒自重设计满足100t或150t履带吊通行、吊装作业;钢吊箱围堰设计满足抽水后承台施工的需要。

栈桥、钻孔平台结构采用以概率理论为基础的极限状态设计法,用分项系数的设计表达式进行设计。结构设计应保证7级风及以下满足结构自身施工需要,8级风及以下结构处于正常工作状态,13级风及以下在风荷载、水流力及波浪力等荷载作用下,主体结构具有可靠的安全度,14级风及以下在风荷载、水流力及波浪力等荷载作用下,主体结构不被破坏。

3.4 荷载组合与计算

3.4.1 荷载类型

栈桥恒载主要是栈桥结构自重,按实际取值。栈桥承受的活载包括:汽车荷载公路-Ⅰ级,车辆限速按10km/h考虑,不计汽车冲击作用荷载;150t履带吊行驶荷载;管线荷载;行人荷载;风荷载;水流力、波浪力与船舶及漂浮物撞击荷载等。

钻孔平台恒载与栈桥类似,主要是钻孔平台的结构自重,按实际取值。钻孔平台承受的活载包括:平台上的冲击钻,按每个平台布置4台冲击钻考虑;150t或100t履带吊,用于起吊钢筋笼和钢护筒;管线及附加荷载;施工人员和机具荷载;风荷载;水流力、波浪力与船舶及漂浮物撞击荷载;泥浆池荷载,按每个平台布置4个考虑;废渣集装箱荷载,按每个平台布置4个考虑;储料斗荷载等。

3.4.2 荷载工况

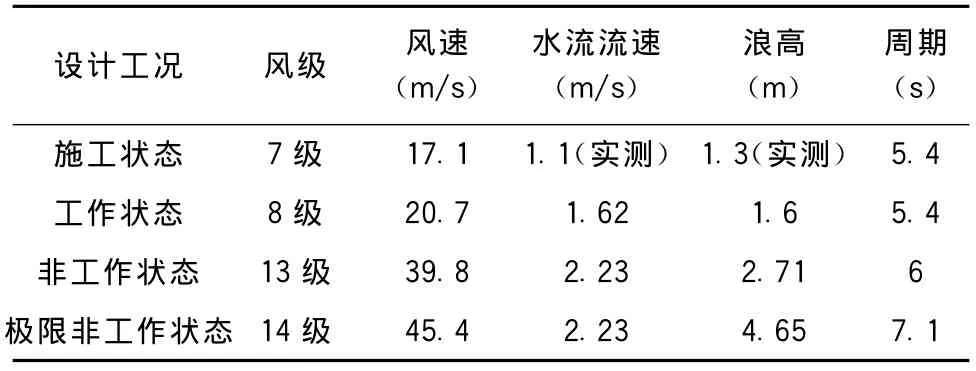

结构设计计算时综合考虑以下工况,各种工况下参数的取值见表4。

表4 荷载工况参数取值表

3.4.3 荷载组合与验算

对栈桥、钻孔平台结构的极限状态,按荷载效应的基本组合进行荷载(效应)组合,并应用迈达斯软件建模进行验算。施工状态下,结构应满足自身施工过程中的安全;工作状态下,栈桥和平台应满足正常车辆通行的安全和适用性的要求;钢围堰应满足正常水流、波浪、风荷载和施工荷载作用下的安全和适用性的要求,并具有良好的安全储备;在正常非工作状态下,栈桥、平台、钢围堰应能满足整体安全性的要求,在极限非工作状态下,栈桥、平台、钢围堰主体结构不被破坏。7级风以上应停止栈桥、平台、钢围堰上的吊装施工作业,8级风以上栈桥、平台禁止通行、钢围堰停止施工。

经检算,栈桥和钻孔平台设计完全满足施工期各种工况下的需要,结构设计经济合理、安全可靠。

4 结语

作为国内首座跨海公铁两用特大桥,大桥施工面临诸多难题。大桥跨越条件复杂的海峡区域,桥址处海床面高差起伏大,浅覆盖层深水基础共有16个,占全桥水下基础的29%,还有部分无覆盖层的高强度光板花岗岩深水基础。桥位区十年一遇波高2.71m,百年一遇波高4.3m,最大潮差达7m,施工受风、浪、流和台风的影响大,年有效施工时间仅180d。加之大桥一端的大练岛是一个孤岛,交通十分不便,当地资源极其缺乏,所有施工资源完全依靠船运。这些都给大桥施工带了极大的困难和制约。本桥深水基础施工方案设计紧密结合桥位处现场海域条件,对比钢护筒的受力方式及钢管桩结构布置,优化了栈桥和钻孔作业平台结构设计,增加栈桥长度使海上施工陆地化,缩短了施工时间,降低了大量施工成本和海上施工风险。

目前,该特大桥栈桥与钻孔平台搭设已经完成超过70%,桩基施工完成30%以上,基础施工的钢吊箱围堰已经完成20%;并经受住了2014年7~10月份台风期的考验,期间共经历台风8个,尤其是经受住了2014年第9号超强台风“威马逊”的检验,确保了大桥各项施工的顺利进行。实践证明本桥深水基础施工方案的设计是完全成功的。本方案适用于现场条件复杂的海峡区域,结构设计安全可靠,方案经济科学,有效减少了施工工序间的干扰,为工程按期完工赢得了时间储备,取得了良好的经济效益和社会效益。

[1]刘逸敏,李方锋,张效忠.深水桥梁双承台组合基础波浪力的参数影响性研究[J].桥梁建设,2014(1):37-43.

[2]苗博宇.恶劣海况下大型钢吊箱围堰施工关键技术[J].铁道建筑技术,2014(6):18-21,38.

[3]周一桥.桥梁深水基础的新动向[J].公路交通技术,2000(4):32-36.

[4]JTGD60-2004,公路桥涵设计通用规范[S].

[5]徐光辉,胡明义.公路桥涵设计手册·梁桥(上、下册)[M].北京:人民交通出版社,2000.

[6]GB 50017-2003,钢结构设计规范[S].

[7]徐 伟.施工结构计算方法与设计手册[M].北京:中国建筑工业出版社,1999.

[8]TB10002.2-2005,铁路桥梁钢结构设计规范[S].

[9]JTS144-1-2010,港口工程荷载规范[S].

[10]JTS167-4-2012,港口工程桩基规范[S].

[11]JTS145-2-2013,港口工程桩基规范[S].