LQ200数控花键冷敲机箱体静力分析及其优化

2015-05-25苏金波李永堂刘志奇雷步芳宋建丽

苏金波,李永堂,刘志奇,雷步芳,宋建丽

(1.太原科技大学材料科学与工程学院,太原 030024;

2.金属材料成形理论与技术山西省重点实验室,太原030024)

LQ200数控花键冷敲机箱体静力分析及其优化

苏金波,李永堂,刘志奇,雷步芳,宋建丽

(1.太原科技大学材料科学与工程学院,太原 030024;

2.金属材料成形理论与技术山西省重点实验室,太原030024)

冷敲加工是生产大模数花键的一种少无切削加工技术。冷敲花键成形时,箱体的变形直接影响到花键的加工精度。以LQ200数控花键冷敲机为研究对象,通过分析箱体结构及受力特性建立了箱体的有限元模型,在有限元分析软件ANSYS平台下,对箱体进行了三维变形的定量分析,然后通过对变形较大的筋板进行拓扑优化设计,提出了相应的箱体改进方案和合理化建议。本研究对数控花键冷敲机箱体的改进具有重要的理论指导意义。

数控花键冷敲机;静力分析;优化设计

大模数花键因能够承受重载,广泛应用于重型机械行业的传动系统中。随着国防和汽车等行业的快速发展,对大模数花键的需求量越来越大。冷敲是一种用于生产大模数花键的冷体积成形工艺,由冷敲成形的花键组织纤维连贯、齿面强度及耐磨性高,相比传统加工技术无论是零件机械性能还是生产效率都有很大的提高,因而成为生产大模数花键的最佳工艺[1-2]。

国外开展冷敲成形设备的研究较早,但对我国进行了技术封锁。国内学者在设备设计和运动机构分析上做了大量的工作。我国天津市汽车传动轴厂试制成功一台采用连续分度机构的花键轴冷打机床[3];青岛生建机械厂研制了采用间接分度机构数控花键冷敲机[4];葛便京等人研究了滚打轮的设计[5];苏志鹏等建立了花键冷滚打运动的数学模型,为滚打运动的仿真奠定了基础[6];崔凤奎等对连续分度的冷敲机做了动态响应分析及工件运动过程的受力分析[7]。

冷敲机箱体是冷敲机最重要的组成部件,工作过程中箱体的变形分布对花键成形精度有着决定性的影响。本文通过建立箱体受力分析模型和变形放大模型,利用ANSYS软件平台对箱体进行了静力分析,得到箱体变形分布云图及箱体刚度薄弱处,然后通过对变形较大的筋板进行拓扑优化设计,提出了相应的箱体改进方案和合理化建议。本研究对数控花键冷敲机箱体的改进具有重要的理论指导意义。

1 花键的受力分析模型

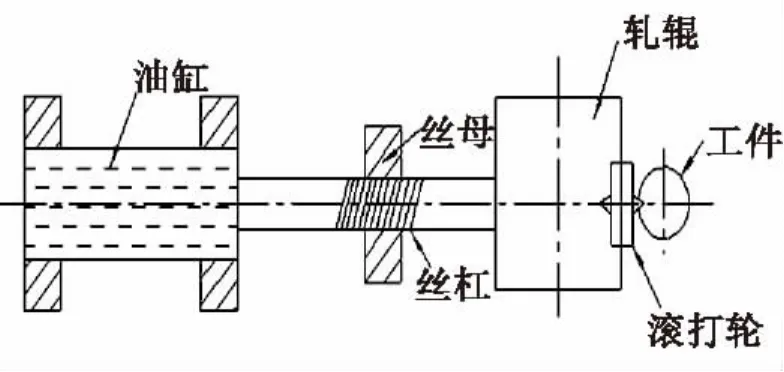

数控花键冷敲机在工作时,轧辊主轴高速旋转在与工件接触时,产生敲击力,在轧辊主轴转速ω=1 400 r/min,进给量z=1 mm/s时,径向力最大值为994 011 N,轴向力为596 172 N,切向力为3 606 N,在数控花键冷敲机整个机器中,滚打轮在轧辊中固定,轧辊又与丝杠相连接,丝杠末端为油缸,由油缸顶住轧辊让其固定[8]。数控花键冷敲机结构简图如图1所示。

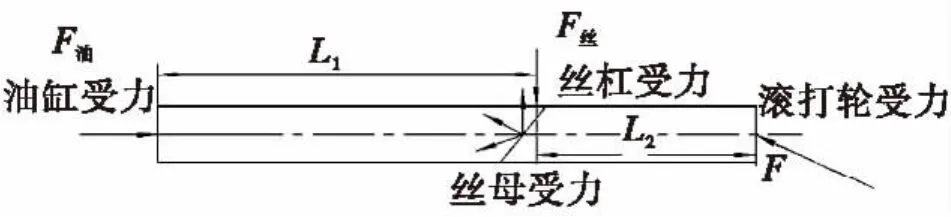

将轧辊和滚打轮看成是一个整体,丝杠、丝母和箱体的作用力视为F丝,则在y和z方向的分解为支持力 F丝y和 F丝z,油缸视为在 x方向的支持力F油,工件对滚打轮提供的力为F,可分解为x方向力Fx,y方向力Fy,z方向力Fz,则简化后的受力分析模型如图2所示。

图1 数控花键冷敲机结构简图Fig.1 Simplified structure of CNC spline cold knocked machine

图2 丝杠受力示意图Fig.2 Force figure of the screw

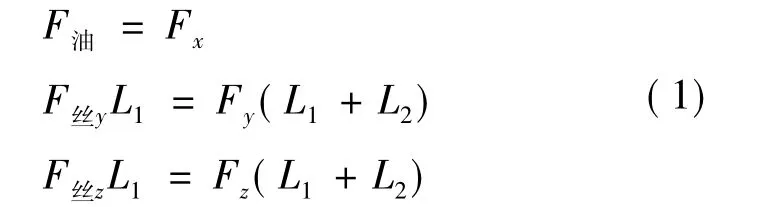

利用杠杆定理可以知道:

对于上式中L1=70 mm,L2=440 mm,Fx= 5.9 617e5 N,Fy=9.9 401e4 N,Fz=3.606e3 N,可以算出F油x=5.9 617e5 N,F丝y=155 473 N,F丝z= 5 640 N.油缸的尺寸选取半径为120 mm长度为350 mm,那么油缸的表面积为s=3 541 921 mm2.那么油箱所受到的压强为:

整个箱体的外形尺寸为长宽高为3 640 mm× 2 600mm×2 310 mm,箱体中内板厚都为20 mm,外板板厚为40 mm.

2 箱体的静力分析

图3 花键冷敲机Fig.3 CNC spline cold knocked machine

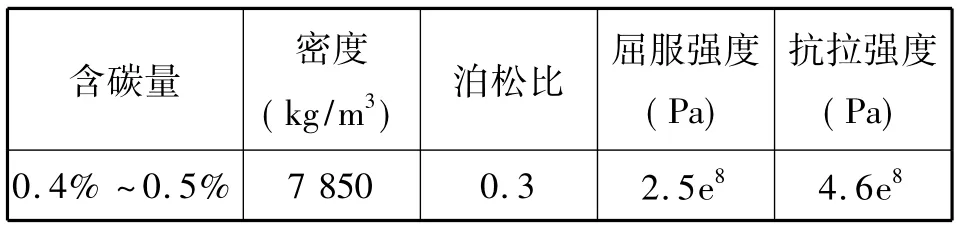

将数控花键冷敲机导入ANSYS workbench中,数控花键冷敲机选择普通结构钢45号钢作为钢体的材料,材料参数如表1所示。

表1 45号钢的材料基本性质Tab.1 Basic material properties of 45 steel

用anasysWorkbench划分网格,选择四面体网格,网格节点数为87 773,网格单元数为45 382.选择箱体各个板的接触类型为 bonded(绑定接触)[9-14]。在箱体固定油箱的位置施加压力载荷和约束,进行求解。

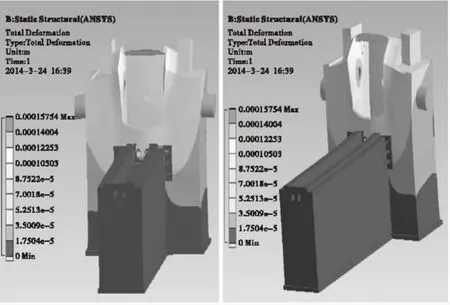

图4 箱体总变形云图Fig.4 Total deformation of cabinet

图4是箱体的总变形量的云图,从图中可以看出变形主要发生在主要受力部分固定轧辊的区域,从图中知道在箱体1固定丝母的筋板1变形量较大,变形量最大为2.381 6e-4m.

图5为轧辊与箱体的变形关系。

图5 轧辊与箱体的变形关系Fig.5 Relationship of roll and box

式中:y1——箱体受力向上的变形量;

y2——轧辊的变形量;

l1——筋板到油缸固定端的距离;

l2——轧辊到油缸固定端的距离。

虽然箱体的变形量为0.24 mm,通过杠杆作用到轧辊的变形量放大为0.4 mm.两个轧辊如果是简单的单方向的叠加就0.8 mm,故箱体变形就会引起的很大的加工误差,因此有必要来采取措施减小轧辊的变形量。减小变形量的方法可以通过改变箱体结构和更改尺寸参数,由于冷敲机箱体更改结构影响到其他连接部件,此处采用更改尺寸参数的方法减小变小量。

3 箱体筋板的设计与拓扑优化

3.1 筋板的受力分析

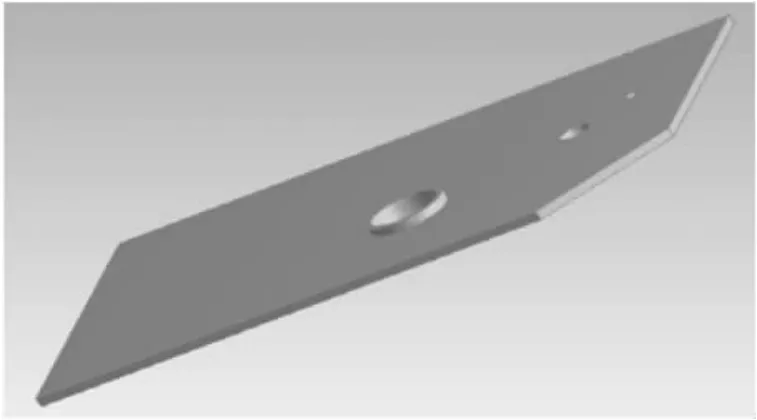

在滚打轮敲击工件时,箱体发生变形量最大最大的位置是筋板1,筋板的厚度为20 mm,孔径大小为150 mm,套筒长度为20 mm,如图6所示。

图6 筋板1三维图Fig.6 Three-dimensional figure of Rib

从实际筋板的装配和作用上可以知道,三个孔分别固定三个传动齿轮轴的,最大的孔固定丝杠,丝杠上端与齿轮固定。对于一个传递力矩的丝杠丝母的固定型号是固定,也就是孔的内径是固定的,而固定丝母的卡盘的长度和厚度是不定的,而且板厚也为不定量。所以综上可知卡盘的外径,卡盘的长度,板厚为输入量。输出量筋板的最大变形量。

3.2 筋板优化设计

选择 Design explorer下的 response surface模块,设计卡盘的大径为kongjing为连续的变量,起始值为140 mm最大值设置为180 mm,初始值为150 mm,kongchang为卡盘的长度设置为连续变量,初始值为20 mm,起始值为5 mm,最大值为30 mm,banhou为筋板的厚度,初始值为20 mm,起始值为15 mm,最大值为45 mm,在这区间连续变化。选择central composite design设计方法,选择 update design of experiments,系统随机选取15个点,每个点具有两个参数,即相应的板厚,孔径大小,孔径长度。

图7 抽样点各个参数值Fig.7 Individual parameter values of sampling points

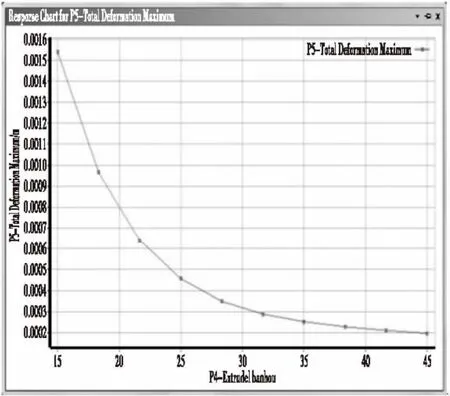

图8 总变形量与板厚的关系Fig.8 Relationship between thickness and the amount of deformation

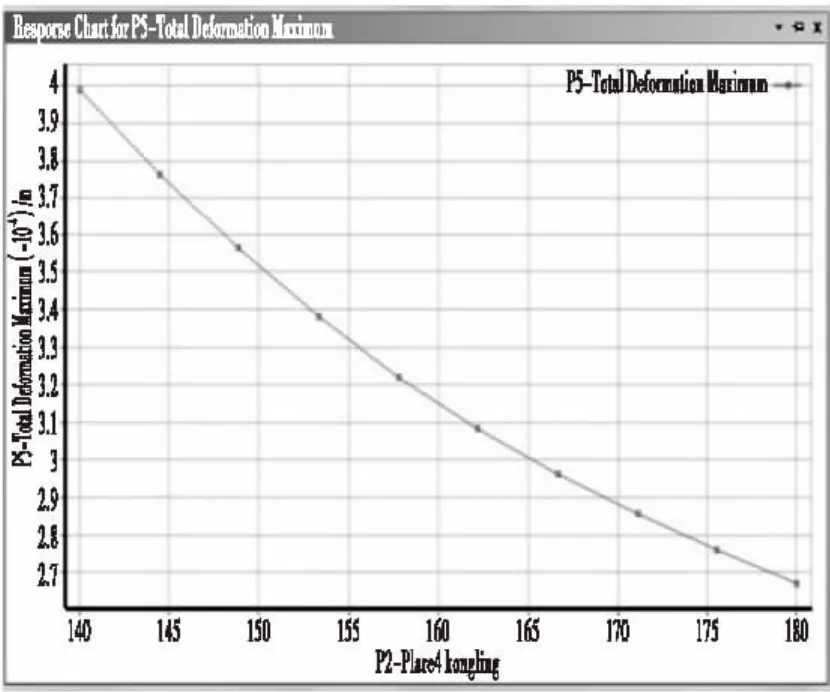

图9 总变形量与孔径的关系Fig.9 Relationship between the total deformation and hole diameter

图8是最大变形量与板厚的关系,板厚越大,总变形量越小,拐点发生在板厚32~40 mm区间,通过上面可以知道为减小变形量板厚尽量在32~45 mm之间取值。

图9是孔径大小与总变形量之间的关系。随着孔径大增大,最大总变形量直线下降。

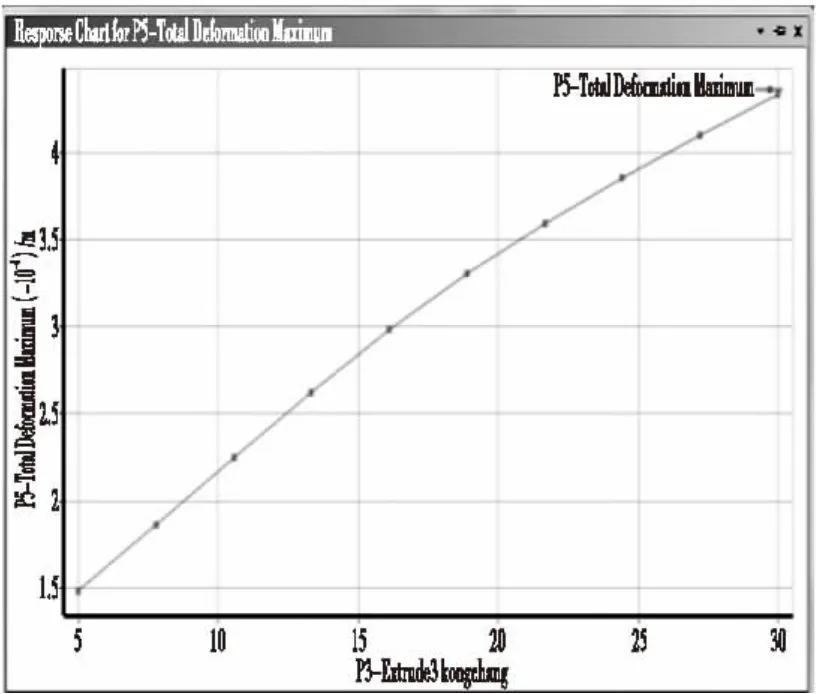

图10 总变形量与孔长的关系Fig.10 Relationship between total deformation and hole long

图10是最大总变形量和孔长的变化关系图。孔长从10增加到30这段区间,最大变形量与孔长成近似一次函数的关系,最大变形量不断增大,由0.15 mm增加到了0.45 mm左右。

图11 最大变形量与板厚和孔长的关系图Fig.11 Response figure of total deformation maximum、the thickness and the hole long

图11为最大变形量与板厚与孔长的变化关系图。相对于孔长和板厚两个参数量,板厚增加,最大变形量减小,孔长增加最大变形量增大,但相对于板厚对最大总变形量的影响较小,当板厚大于30 mm时,筋板的最大变形量下降至0.1~0.5e-4 m之间的范围。

图12是最大变形量与孔长与孔外径之间的关系图。随着孔外径的增加最大变形量减少,随着孔长的增加最大变形量增大,两者变化趋势相反,从图中可以看出,孔外径对最大变形量的影响小于孔长对最大变形量的影响,图中颜色越深的区域为变性量较大的区域,b区域颜色深,变形量大,a区域颜色浅,为变性量较小的区域,对于孔长和孔外径的选择应该在a区域内选取。

图12 最大变形量与孔长和孔外径的关系图Fig.12 Response figure of total deformation maximum、the thickness and the diameter hole

图13 最大变形量与孔外径与板厚的关系图Fig.13 Response figure of total deformation maximum、the thickness and the diameter hole

图13是最大变形量与孔径和板厚之间的变化趋势图。随着板厚的增加总变形量减小,随着孔外径的增加,最大变形量也减小,但是板厚对变形量的影响大于孔径对变形量的影响,图中在a区域时二者之间的取值范围最佳选择区域。从上面三个图来说,板厚是筋板最大变形量的决定因素,为了将筋板的变形量进一步控制,因此应需增加板厚,板厚至少是35 mm以上。

由静力学分析的结果知道,箱体的最大变形量发生在筋板1处,为使最大变形量为0.24 m为减小变形量到0.2 mm以下,需要选取板厚,孔外径长,孔长的大小,综合以上各个参量的变化趋势对筋板最大变形量和最大等效应力的影响。选取板厚大小为48 mm,孔外径为178 mm,孔长度为8 mm作为响应点,变形量的响应值为1.2e-4m,满足要求,这是从表中可以看出的,这样可以满足要求。

4 优化前后对比分析

图14 优化后箱体变形图Fig.14 Optimized total deformation maps of cabinet

将对筋板1的三个参数优化后,带入箱体中,箱体的最大变形量发生在固定丝杠孔的位置,最大变形量为0.157 mm,较之前为优化的固定丝杠孔的位置的变形量0.238 mm,箱体的变形量为原来的65%,减小了箱体的变形。图14是优化后的箱体变形图。

5 结论

对数控花键冷敲机建立了箱体的受力模型和变形放大模型,由于箱体的变形主要发生在筋板1处,变形趋势和箱体整体中变形趋势一致,对筋板1进行单独优化分析,对筋板1进行优化分析,得出在筋板厚度为35 mm以上,孔径厚度为155 mm以上时筋板的变形量最小。

在选取筋板厚度为48 mm,孔径厚度为178 mm,孔长度为8 mm的情况下,箱体整体前后变形对比,未优化前箱体最大变形量为0.24 mm,优化后箱体的最大变形量为0.157 mm,最大变形量减小了35%,明显减小了箱体变形。

[1]谢谈,蒋鹏.精密塑性成形技术在中国的应用与进展[J].机械工程学报,2001,37(7):100-104.

[2]杨合,孙志超,詹梅,等.局部加载控制不均匀变形与精密成形研究发展[J].塑性工程学报,2008,15(2):6-4.

[3]林苗兴.冷敲花键工艺[J].拖拉机与农用运输车,1989(4):36-41.

[4]赵松渤,刘春祥,许恒.花键冷敲工艺及设备[J].现代制造技术与装备,2013(4):47-48.

[5]葛便京,杨有亮.渐开线花键轴冷滚打轮的设计[J].工具技术,1998(1):24-26.

[6]苏志鹏,崔凤奎,崔克天.花键轴冷滚轧运动的数学模型研究与应用[J].矿山机械,2006(1):99-101.

[7]崔凤奎.高速精密冷滚打成形技术研究[D].西安:西安理工大学,2007.

[8]牛婷.大模数花键冷敲成形设备研究[D].太原:太原科技大学,2013.

[9]肖爱民,潘海彬.ug三维机械设计实例教程[M].北京:化学工业出版社,2007.

[10]凌桂龙,丁金滨.ansys workbench13.0从入门到精髓[M].北京:清华大学出版社,2012.

[11]查太东,杨萍.基于Ansys Workbench的固定支架优化设计[J].煤矿机械,2012,33(2):28-30.

[12]曾祥亮,李力,肖露.基于Ansys Workbench的钢模台车优化设计[J].工艺与装备,2009(11):102-105.

[13]袁素粉,袁晓红,陈昌生.基于Ansys Workbench的半挂车车轴的强度分析及其优化设计[J].北京汽车,2011(4): 42-46.

[14]谢志江,孙玉,李诚.基于Ansys Workbench的搬运机械手机构的优化设计[J].虚拟与仿真,2010(1):65-67.

Static Analysis and Optimization of LQ200 NC Spline Cold Knocked Machine Box

SU Jin-bo,LI Yong-tang,LIU Zhi-qi,LEI Bu-fang,SONG Jian-li

(1.School of Material Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.Shanxi Key Laboratory of Metallic Materials Forming Theory and Technology,Taiyuan 030024,China)

Cold knock is the chipless forming technology of large module spline.The precision of produced spline is extremely affected by the deformation of the machine box.In this paper,taking LQ200 NC spline cold knock machine as researching object,the finite element model of machine box is established through the analysis of box structure and force,and the 3D deformation of machine box is analyzed under software ANSYS environment.Then,optimum design for the rib plate located in large deformation area is carried out by means of topology.Finally,corresponding improving method and reasonable suggestions are put forward.This study has important theoretical instruction for the improvement of the machine box of NC spline cold knocked machine.

CNC machine spline cold knock,static analysis,optimization design

TG315.79

A

10.3969/j.issn.1673-2057.2015.04.004

1673-2057(2015)04-0259-06

2015-01-20

国家自然科学基金(51275331,51475316);山西省科技重大专项(20111101034);高等学校博士学科点专项科研基金(20131415110001)

苏金波(1986-),男,硕士,助理工程师,主要研究方向为金属材料成形。