包覆工艺对微球形燃料相弥散燃料混合均匀性的影响

2015-05-25冷茂林王晓敏刘睿睿何振娟王录全杨天华

冷茂林,王晓敏,刘睿睿,何振娟,王录全,杨天华

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610041)

包覆工艺对微球形燃料相弥散燃料混合均匀性的影响

冷茂林,王晓敏,刘睿睿,何振娟,王录全,杨天华

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610041)

针对微球形燃料相颗粒与基体粉末的流动性相差较大、难于混合均匀,建立了一种微球的包覆工艺,并研究了包覆工艺对混合均匀性的影响。采用直径约为100μm的不锈钢微球代替燃料微球,研究结果表明,在微球表面物理包覆一层基体粉末,可增加颗粒表面粗糙度,降低两组元粉末的密度差及颗粒沉降的距离,包覆层还能使颗粒间保持一定的间距,微观上形成连续的基体网络,减少甚至避免发生偏聚,有效地改善了混合均匀性。包覆工艺的最佳参数为:保温温度,76℃;保温时间,6min;黏结剂添加量,1%;粉末粒径,小于25μm。该方法可用于改善(U-Mo)-Al、(U-Mo)-Zr等微球形燃料相弥散燃料的混合均匀性。

弥散燃料;球形燃料相;均匀性;包覆工艺

弥散核燃料是微细颗粒的燃料相均匀地弥散在非裂变材料基体中的核燃料[1-2],弥散燃料的燃料相分为不规则的粉末和规则的微球,如(U-Mo)-Al弥散燃料的燃料相存在两种,分别为U-Mo合金粉末和采用旋转圆盘离心雾化法制造的U-Mo合金微球。微球形燃料相弥散燃料具有如下优点:1)燃料颗粒与基体的反应层更均匀;2)能有效控制颗粒的粒度范围,提高燃料的利用率;3)能提高燃料的辐照性能,降低燃料的辐照肿胀等[1-5]。燃料相颗粒理想分布的弥散燃料可避免局部反应性集中所引发的热应力形变、裂变气体贯通基体导致力学失效以及燃料相颗粒局部聚集引起燃料元件局部过热导致的损坏,同时也可增加燃料元件的起泡阈值温度和燃耗,能有效提高燃料元件的寿命和性能[1-2],所以,燃料相分布的均匀性是决定弥散燃料性能的一个核心因素。

影响粉体混合的因素包括颗粒物性、设备(混合机和料罐类型)、运转工艺参数和混合环境,其中任一因素的变化,都可能对混合过程和混合效果产生明显的影响[6-11]。燃料微球密度较基体大,且形状规则,流动性较基体粉末好,在混料过程中易产生偏析,严重影响U分布的均匀性,极大地降低了燃料元件性能。前期的研究表明,通过改变混料时间、转速、料罐高径比、粉末填充率,燃料微球和基体粉末的混合均匀性改善不明显,这一直是球形燃料相弥散燃料制造过程中的一个难题。本文采用相同尺寸的不锈钢微球代替燃料相微球,建立微球的包覆工艺,并研究包覆效果的影响因素,通过改变微球的物性达到改善混合均匀性的目的。

1 实验

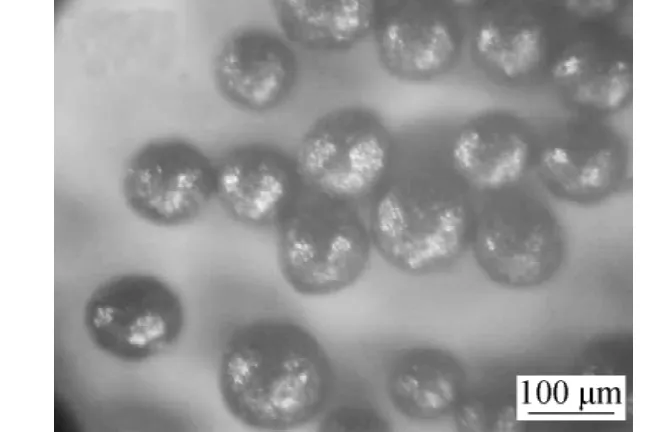

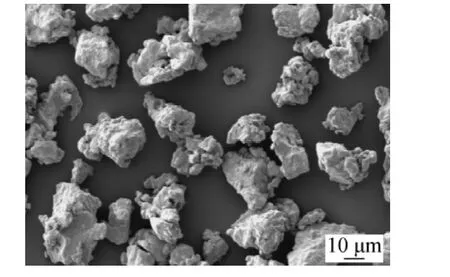

(U-Mo)-Al弥散燃料中U-Mo微球直径约为100μm,本文采用直径约为100μm的不锈钢微球(图1)代替燃料微球。图1显示,不锈钢微球呈规则的球形,且表面光滑,密度为7.75g/cm3。基体采用铝合金,铝合金粉末形状极不规则(图2),粒径小于74μm,密度为2.70g/cm3,与不锈钢微球的密度相差较大。50g铝合金粉末和不锈钢微球的流动性分别为10.2s和4.3s。

图1 不锈钢微球形貌Fig.1 Morphology of stainless steel microsphere

图2 铝合金粉末形貌Fig.2 SEM morphology of aluminum alloy powder

采用体式显微镜或扫描电镜观察不锈钢微球表面包覆铝合金粉末的数量和微球的粘结情况;采用成型压机进行芯体成型,压力15MPa,保压时间20s,芯体尺寸60mm× 40mm×5mm;采用行星式混料机进行混料,混料时间1.5h,转速35r/min,料罐尺寸φ50mm×53mm,料罐填充率35%;采用真空加热炉进行粘结介质的去除,真空度达10-4Pa,最高加热温度900℃。

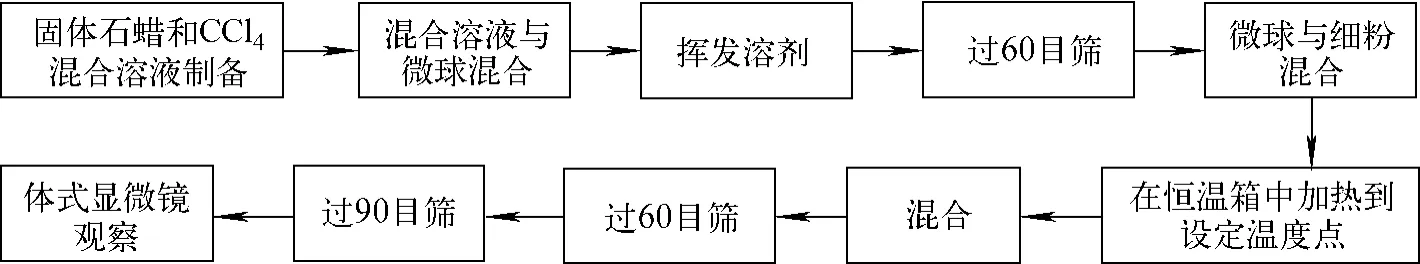

由于不锈钢微球直径较小(约100μm),为使每颗微球表面均能物理包覆一定量的铝合金粉末,且包覆后的复合颗粒不能相连,难度极大,经多次试验而建立的包覆工艺路线如图3所示。通过采用该工艺,几乎所有微球表面都粘附了石蜡,粘附的石蜡量不等,其形貌如图4a所示;包覆铝合金粉末的颗粒形貌如图4b所示,可见微球表面包覆了一层铝合金粉末,微球表面性质发生了明显变化。表面颗粒在过筛的过程中未发生脱落,说明微球对颗粒的粘附力较大,保障在混料的过程中颗粒不会脱落,说明该包覆工艺切实可行。

图3 不锈钢微球的包覆工艺路线Fig.3 Coating technology of stainless steel microsphere

图4 包覆石蜡和铝合金粉末的微球形貌Fig.4 Morphology of stainless steel microsphere coating wax and aluminum alloy powder

运用变异系数法[12]来评价球形燃料相弥散燃料的混合均匀性,实验采用专用的取样装置,在不同的位置和高度取样,由于取样量越小、取样数量越多,越能表征混合的均匀性,故每个样品的取样量定为约0.06g,取样数量定为12个。混合均匀性的定性和定量描述如下:对每次混合后的混合料取12个样品,采用分离装置物理分离不锈钢微球和Al粉,测定相应的微球的质量分数,得到12个不同的测量值;然后统计其分散程度,计算变异系数CV和混合均匀度M。

令各次测定的微球质量百分含量为X1,X2,X3,…,X12,则名义平均值¯X为料罐中微球的质量百分含量,即不锈钢微球质量与不锈钢微球和Al粉质量之和的比值。

式中,S为标准差。

2 结果与分析

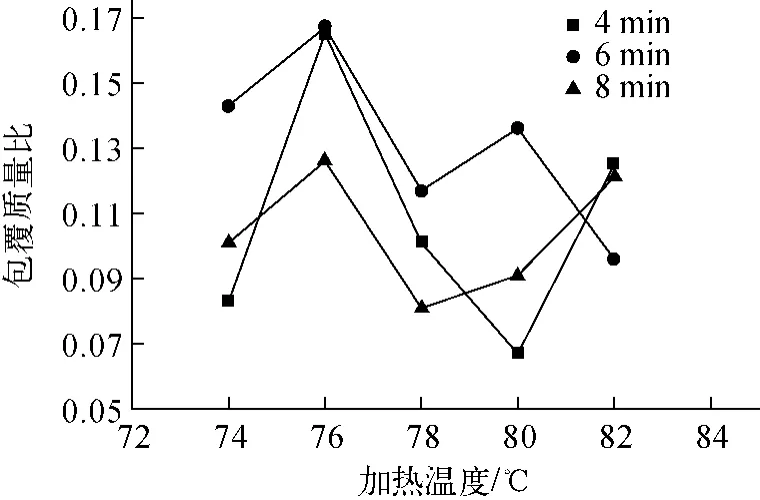

图5 不同加热温度和加热时间的包覆质量比Fig.5 Weight ratio of different temperatures and holding time

2.1 包覆效果的影响因素

粘结介质的熔点为80℃,当加热温度为72℃时,粘结介质呈固体,所以将加热温度初步定为74、76、78、80、82℃,加热时间定为4、6、8min。将每克微球表面包覆的粉末颗粒质量定义为包覆质量比。不同加热温度和加热时间的包覆质量比如图5所示,加热温度为74℃时,粘结介质未完全融化,表面包覆粉末较少;加热温度为76℃时,粘结介质呈粘稠状,黏度较大,微球表面能包覆较多的铝合金粉末;加热温度大于76℃时,粘结介质的黏度减小,同时,部分粘结介质还将粘附在粉末颗粒上,导致微球表面粘结介质的总量减少,使得微球表面包覆粉末颗粒的效率降低。所以,最佳加热温度为76℃,加热时间为6min。

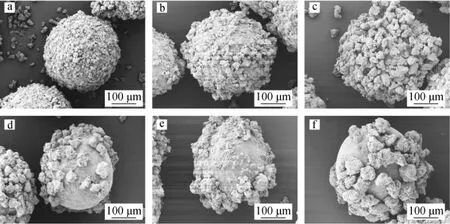

不同粒径铝合金粉末的包覆形貌如图6所示(石蜡添加量为微球质量的8%),可看出,粉末粒径越小,微球表面包覆的颗粒越多,包覆面积越大,基体容易包围所有的颗粒,将每颗燃料相隔开,形成连续的网络,包覆效果越好。

图6 不同粒径粉末的包覆形貌Fig.6 SEM morphology of stainless steel microsphere coating different dimension powders

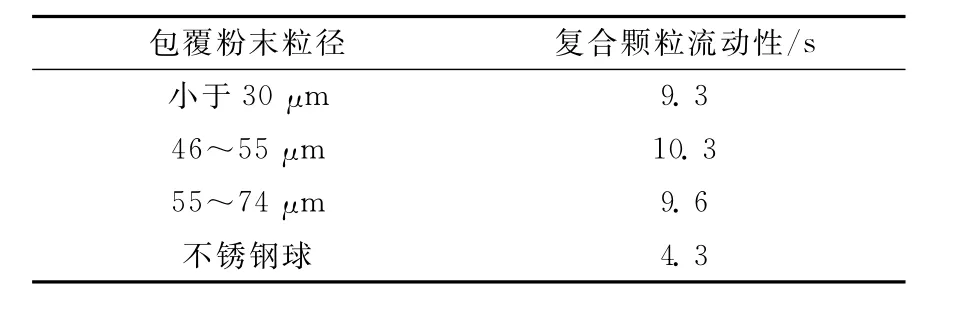

为测量颗粒流动性降低的程度,对包覆3种不同粒径的复合颗粒进行流动性测量,粉末颗粒的质量为50g。测量结果列于表1,不锈钢微球的流动性为4.3s,流动型式为质量流,包覆粉末颗粒后流动性大于9.3s,包覆后微球的流动性明显降低,流动型式为漏斗流,不同粒径范围包覆颗粒的流动性相差较小。这是因为微球包覆铝合金粉末后,表面变得凸凹不平,颗粒间存在较大的机械咬合力,不利于颗粒的流动。

表1 复合颗粒流动性Table 1 Fluidity of coated particle

若粘结介质的添加量过大,将增加粘结介质的去除难度,为确定合适粘结介质的添加量,采用10种石蜡添加量分别包覆6种不同粒径范围的铝合金粉末,石蜡的添加量分别占微球质量的0.25%、0.5%、1%、2%、3%、4%、5%、6%、7%、8%,铝合金粉末粒径范围分别为<25、 25~30、30~35、35~46、46~55、55~74μm。结果表明,石蜡添加量过低,则微球表面不能包覆粉末颗粒(图7a),包覆颗粒粒径越大,需添加的石蜡量越大,而石蜡添加量过大,微球容易聚团(图7b),不能达到理想的包覆效果。由于粘结介质添加量小,微球表面包覆粘结介质的厚度较小,不足以粘附粉末;当石蜡添加量多,微球表面包覆的粘结介质较多,在包覆粉末的过程中包覆粘结介质的微球间更容易相连,产生聚团。所以,包覆25μm以下粉末的最佳石蜡添加量为1%,包覆25~30μm粉末的最佳石蜡添加量为2%,包覆30~35μm粉末的最佳石蜡添加量为3%,石蜡添加量进一步增加聚团现象就越明显,同时也增加了粘结介质的去除难度。综上所述,石蜡的最佳添加量为1%,粉末的最佳粒径范围为小于25μm。

图7 不同粘结剂添加量的微球包覆形貌Fig.7 Morphology of stainless steel microsphere with different quantities of binders

2.2 混合均匀性的改善

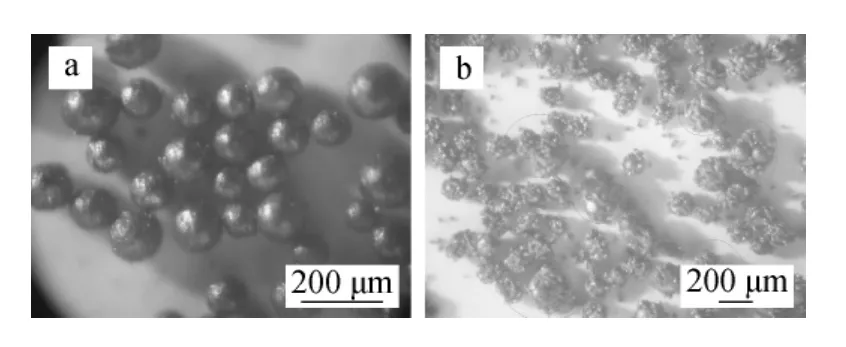

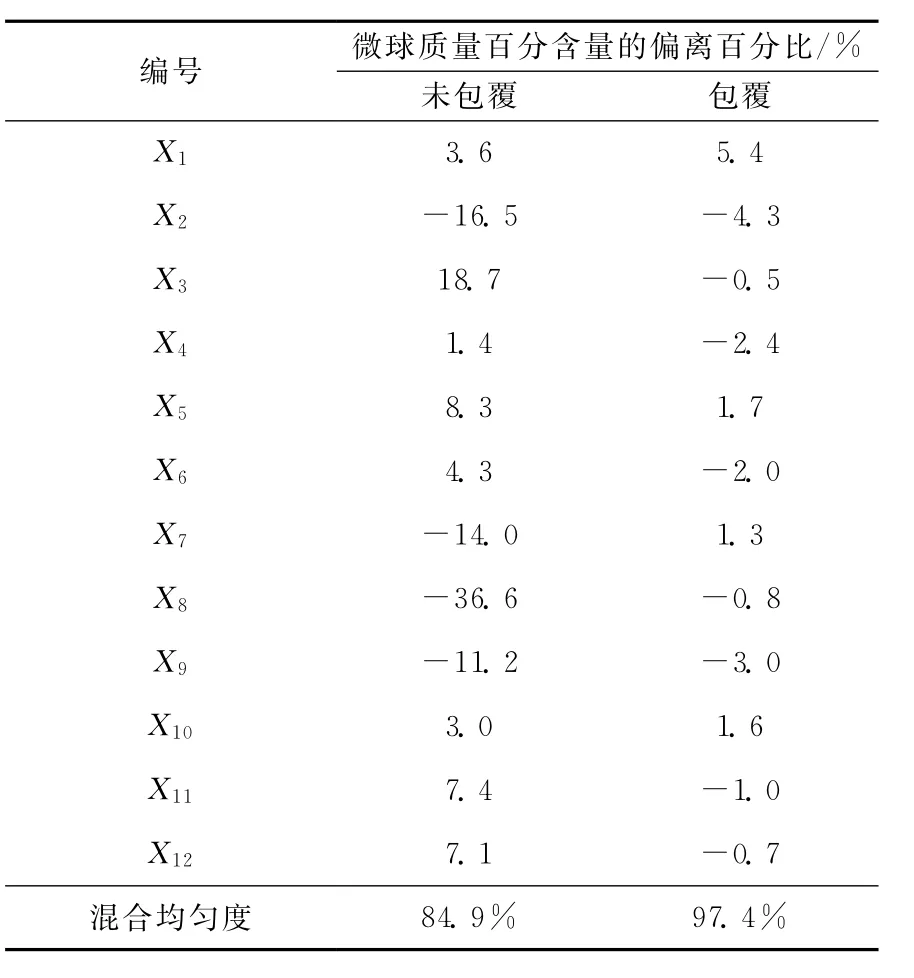

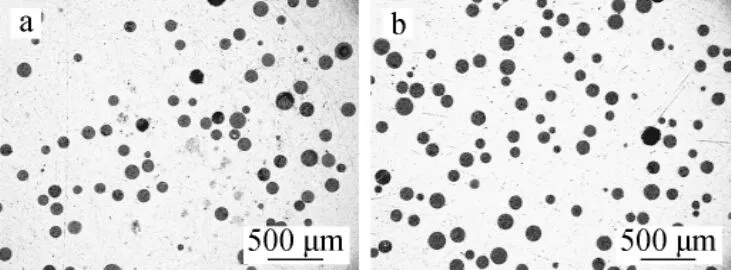

将铝合金粉末和未包覆的不锈钢微球直接混合,混合均匀度为84.9%,与理论值相比,不锈钢微球质量百分含量的最大正偏离百分比为18.7%,最大负偏离百分比为-36.6%(表2),说明混合物料中部分区域微球分布稀疏,部分区域微球聚集,成型后芯体中微球的分布如图8a所示,可看出微球分布极不均匀。无论如何调节转速、混料时间、粉末填充率、料罐尺寸,芯体的均匀性均未得到明显改善,主要归因于铝合金粉末的密度低,形状不规则,而不锈钢微球的密度大且呈规则的球形,两种组元的流动性差异较大,在混料和布料过程中容易发生偏聚,严重影响微球分布的均匀性。

表2 不锈钢微球质量百分含量的偏离百分比Table 2 Deviation of weight percentage of stainless steel microsphere

图8 芯体中不锈钢微球的分布Fig.8 Distribution of stainless steel microsphere

采用上述的最佳包覆参数,将包覆后的不锈钢微球与基体粉末混合,混合均匀度为97.4%,不锈钢微球质量百分含量的最大正偏离百分比为5.4%,最大负偏离百分比为-4.3%(表2),与未包覆相比,混合均匀性得到明显提高,成型后芯体中微球的分布示于图8b,与图8a相比,均匀性得到明显改善。所以,在微球表面包覆基体粉末对改善混合均匀性具有重要作用。在进行理论分析包覆工艺对改善混合均匀性的作用时,由于粉体具有固态和液态的秉性,分别将基体粉末假设为固态和液态。

若把基体粉末视为固体,设不锈钢微球在粉末中竖直向下运动,微球与粉末接触的颗粒数为n,微球直径为D,质量为m,密度为ρ,速度为u,运动时间为t,重力加速度为g,第n颗粉末颗粒对微球的作用力为Fn,Fn与竖直方向的夹角为θn,粉末与微球之间的摩擦系数为μ,则微球在粉末中的运动方程为:

从式(6)可看出,微球沉降的距离与摩擦系数μ和接触的颗粒数n呈反比。由于不锈钢微球表面光滑,粉末与微球的摩擦系数很小,在微球表面包覆一定量的基体粉末后,表面变得凹凸不平(图7),极大地增加了微球表面的摩擦系数,能有效降低微球沉降的距离,且包覆后的颗粒表面低凹处易与基体粉末产生机械的咬合作用,也能极大地降低微球沉降的距离,减少甚至避免微球产生聚集,有利于混合均匀。粉末密实度越低,n(平均值)越小,微球沉降的距离越大,所以也可通过增加粉末的密实度来降低微球沉降的距离,在转运混合粉末的过程中要轻拿轻放,因为在碰撞过程中局部粉末瞬间变得疏松,微球容易沉降,产生偏聚,影响均匀性。

若把基体粉末视为均匀流体介质,颗粒在流体中运动时受到的流体阻力R[13]为:

式中,η为流体黏度系数。

按照斯托克斯定律,球形颗粒在均匀流体介质中的下落方程式为:

式中,ρp为粉末密度。

微球在流体介质中的沉降距离为:

从式(9)可看出,减小微球的直径、密度和微球与基体的密度差,增加黏度系数,微球在流体介质中的沉降距离变小。在微球表面包覆基体粉末可降低颗粒密度和与基体的密度差,有利于降低颗粒沉降的距离。

所以,在微球表面包覆一层细金属基体粉末,可增加颗粒表面粗糙度,降低颗粒的流动性及包覆颗粒与基体的密度差,减小颗粒沉降的距离,包覆层还能使颗粒间保持一定的距离,能减少甚至避免微球产生偏聚,有利于混合均匀。

3 结论

在微球形颗粒表面物理包覆一层细基体粉末,可增加其表面粗糙度,较大程度地降低其流动性,减小了在粉体中的沉降距离,减少甚至避免了微球发生偏聚,包覆层还使燃料颗粒间保持一定的间距,基体形成了连续的网状结构,有效地改善了混合的均匀性。该方法可运用于改善(U-Mo)-Al、(U-MO)-Zr等微球形燃料相弥散燃料的铀分布均匀性。微球包覆工艺的最佳参数为:加热温度,76℃;加热时间,6min;石蜡的添加量,1%;基体粉末粒径,小于25μm。

[1] 李冠兴.研究实验堆燃料元件制造技术[M].北京:化学工业出版社,2007.

[2] 杨文斗.反应堆材料学[M].北京:原子能出版社,2006.

[3] 唐春和.高温气冷堆燃料元件[M].北京:化学工业出版社,2007.

[4] 谢光善.快中子堆燃料元件[M].北京:化学工业出版社,2007.

[5] 李冠兴.重水堆燃料元件[M].北京:化学工业出版社,2007.

[6] BRONE D,MUZZIO F J.Enhanced mixing in double-cone blenders[J].Powder Technology,2000,110(2):179-189.

[7] 欧阳鸿武,何世文,廖奇音,等.3种二组元粉体的混合特征[J].中国有色金属学报,2004,14(5):746-751.

OUYANG Hongwu,HE Shiwen,LIAO Qiyin,et al.Mixing characteristics of three kinds of two-component powders in rotating drum blender[J].The Chinese Journal of Nonferrous Metals,2004,14(5):746-751(in Chinese).

[8] 欧阳鸿武,陈海林,何世文,等.对称与不对称Y型混合器混合机理[J].中南大学学报:自然科学版,2003,34(1):54-57.

OUYANG Hongwu,CHEN Hailin,HE Shiwen,et al.The mixing process of symmetrical and asymmetrical Y-type blender[J].Journal of Central South University:Science and Technology,2003,34(1):54-57(in Chinese).

[9] BRONE D,ALEXAMDER A,MUZZIO F J.Quantitative characterization of mixing of dry powders in V-blenders[J].AIChE J,1998,44(2):271-278.

[10]SHINBROT T,ALEXANDER A,MUZZIO F J.Spontaneous chaotic granular mixing[J].Nature,1999,397:675-678.

[11]欧阳鸿武,何世文,廖奇音,等.圆筒型混合器中颗粒混合运动的研究[J].中南大学学报:自然科学版,2004,35(1):278-284.

OUYANG Hongwu,HE Shiwen,LIAO Qiyin,et al.Research on granular mixing in rotating drum blender[J].Journal of Central South University:Science and Technology,2004,35(1):278-284(in Chinese).

[12]尹邦跃,梁雪元,梁启东.模拟MOX燃料粉末混合均匀性研究[J].原子能科学技术,2005,39(增刊):125-130.

YIN Bangyue,LIANG Xueyuan,LIANG Qidong.Study on blending homogeneity of simulated MOX fuel powder[J].At Energy Sci Technol,2005,39(Suppl.):125-130(in Chinese).

[13]吴成义,张丽英.粉体成形力学原理[M].北京:冶金工业出版社,2003.

Influence of Coating Technology on Mixing Uniformity of Micro Spherical Fuel Phase in Dispersed Fuel Material

LENG Mao-lin,WANG Xiao-min,LIU Rui-rui,HE Zhen-juan,WANG Lu-quan,YANG Tian-hua

(Science and Technology on Reactor Fuel and Materials Laboratory,Nuclear Power Institute of China,Chengdu610041,China)

The difference of fluidity between spherical fuel phase particles and metallically matrix powders of dispersed fuel is significant,so it is hard to mix uniformly.Aiming to solve this problem,a coating technology for spherical fuel phase particles was established and the influence of the coating technology on mixing uniformity was studied.Stainless steel microspheres whose diameters are 100μm were chosen to replace fuel particles in experiment.The results show that by physically coating a layer of matrix powder on the surface of microsphere,its surface’s roughness increases,the density difference between coated particles and matrix powder decreases,and the sedimentation distance is reduced as well.The coating layer can also retain a definite space between particles,and form continuous matrix network,so particles’assemble can bereduced or avoided,at the same time mixing uniformity can be improved effectively.The optimum parameters of the coating technology are:Keeping temperature is 76℃,keeping time is 6min,the interpolative quantity of binder is 1%,and size of coating layer’s powder is less than 25μm.The coating technology can be applied to improve the mixing uniformity of other dispersed fuel materials,whose particles are spherical,such as(U-Mo)-Al and(U-Mo)-Zr.

dispersed fuel;spherical fuel phase;uniformity;coating technology

TL214

:A

:1000-6931(2015)05-0915-06

10.7538/yzk.2015.49.05.0915

2014-01-09;

2014-03-19

中国核动力研究设计院探索基金资助项目(ZK104)

冷茂林(1981—),男,四川大英人,硕士研究生,核燃料循环与材料专业