高温氧化挥发法

——一种先进乏燃料后处理的首端工艺技术

2015-05-25李辉波叶国安

李辉波,何 辉,叶国安,苏 哲

(中国原子能科学研究院,北京 102413)

高温氧化挥发法

——一种先进乏燃料后处理的首端工艺技术

李辉波,何 辉,叶国安,苏 哲

(中国原子能科学研究院,北京 102413)

高温氧化挥发处理技术是乏燃料后处理的干法首端过程,其目的是在乏燃料后处理分离工艺前实现包壳与燃料芯块分离,燃料氧化和裂变产物3H、85Kr/Xe、14C、129I、Cs的去除。此过程既有利于乏燃料元件的溶解,又有利于在乏燃料元件进入溶解工艺之前实现氚碘等裂变元素去除,是实现整个乏燃料后处理流程过程废液最小化和氚碘等裂变产物集中管理的最有效方法之一。本文针对氧化挥发技术在乏燃料后处理首端中的应用特点以及氧化温度、气氛等关键影响因素进行了综合分析和阐述。

乏燃料后处理;氧化挥发;首端工艺

乏燃料后处理是实现核燃料闭合循环的关键步骤,它能充分利用铀资源、安全妥善管理放射性废物,对保证核能可持续发展具有重要意义。

现阶段大规模应用的压水堆核燃料,其结构为封装于耐腐蚀包壳材料(锆)中的二氧化铀陶瓷芯块。在通过乏燃料水法后处理回收其中的铀钚的过程中,需打开包壳将其溶解在硝酸溶液中后再进入化学分离主工序。打开包壳、将燃料氧化物陶瓷芯块与硝酸接触使其溶解于硝酸的过程称为水法后处理的首端,现阶段工业化的后处理首端通过采用剪切机和溶解器构成的首端系统来实现。

目前,在大型后处理厂中,为提高燃料芯块的溶解速度和效率,通常需将乏燃料剪切成2~3cm的短段,这对剪切机刀头材料耐磨性能和机械部件的可靠性均提出了极高的要求。剪切产生的乏燃料短段进入溶解器,采用沸腾(或近沸腾)的浓硝酸将其溶解。溶解过程中的强放射性、沸腾的高浓度硝酸、乏燃料中的高氧化性元素离子对溶解设备的腐蚀和对临界安全和高可靠性等带来的风险均给溶解器的材质和结构带来了极大挑战。因此,高可靠性大规模剪切机和溶解器是后处理工程化过程的关键设备,是制约我国后处理厂建设的瓶颈技术。

高温氧化挥发技术有望引入到首端过程从而对传统的后处理工艺带来巨大的改进[1-7]。它是在传统乏燃料后处理的乏燃料元件剪切和溶解之间,通过高温氧化挥发技术将乏燃料元件中的UO2陶瓷芯块氧化为易被硝酸溶解的U3O8或者UO3粉末,实现包壳与燃料芯块的分离,同时3H、85Kr/Xe、14C、129I、Cs、Ru和Tc等易挥发性和半挥发性裂变元素以气体的形式被全部或部分去除。该项工艺技术是从20世纪六七十年代发展起来的,研究最初仅希望用于干法后处理中燃料芯块与包壳的分离,此后则更多地考虑将其引入水法后处理,构建先进的水法后处理首端工艺。

在后处理乏燃料剪切与溶解过程之间引入高温氧化挥发技术,与传统水法后处理相比,具有剪切效率高、溶解难度低、便于挥发性放射性裂变元素的集中管理等优点。

因此,国际上已将该技术作为先进核燃料循环系统的重要组成部分,而我国还未开展相关研究。为此,应努力突破乏燃料的高温氧化挥发技术中存在的问题,从而解决我国后处理发展面临的“卡脖子”问题。本文针对氧化挥发技术在乏燃料后处理首端中的应用研究和关键技术进行综合阐述。

1 高温氧化挥发处理技术的基本原理及其特点

高温氧化挥发处理技术[8]是乏燃料元件在空气、氧气或氮氧化物等氧化气氛下,通过高温煅烧将UO2芯块氧化转变为U3O8或UO3细微粉末,破坏UO2的晶格,利用UO2芯块氧化后体积会有36%的增加而形成体积膨胀力的特性破坏包壳,使其与芯块分离。同时实现3H、85Kr/Xe、14C、129I、Cs、Ru和Tc等裂变元素以气体形式去除,释放的气体再通过气体捕集系统进行集中收集处理,氧化后的燃料粉末再进入溶解和后续的主分离工序。

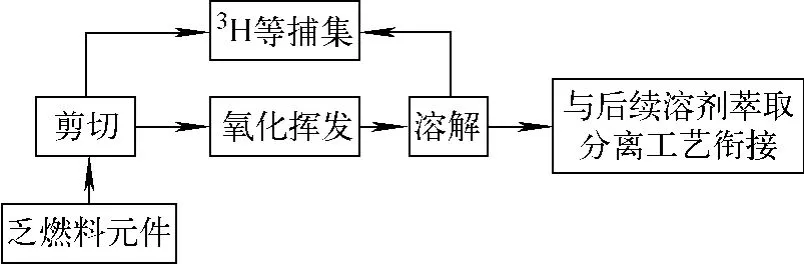

高温氧化挥发处理技术是依托先进水法或干法乏燃料后处理技术的研究和应用而发展起来的。当时美国爱达荷国家实验室(INL)开展了一项名为DEOX的研究计划[9],该计划的初期研究主要集中在通过乏燃料后处理首端高温氧化工艺去除元件的包壳,包括高温氧化过程对燃料包壳的分离和颗粒大小的影响等。后续才开展氧化挥发过程中裂变产物的去除和捕集技术研究,并最终使其发展为适用于先进后处理工艺流程的工序,如图1所示。

图1 乏燃料后处理首端氧化挥发工艺流程Fig.1 Process flowsheet for head-end process by vol-oxidation

高温氧化挥发过程主要由3部分组成:高温氧化挥发煅烧系统、挥发元素的捕集系统及加料和粉末收集系统,其中高温氧化挥发煅烧系统(尤其是氧化挥发器)是整个系统的核心部分。该过程主要实现3个目的:1)通过高温氧化过程,实现乏燃料元件锆包壳与芯块分离;2)在高温氧化气氛中将UO2氧化转变为U3O8或UO3细微粉末,实现裂变元素的释放去除;3)对释放的裂变气体的捕集。

针对上述目的、过程以及在不同流程中的应用,国际上分别开展了干法和水法乏燃料后处理首端氧化挥发工艺技术研究,目前以水法后处理首端氧化挥发技术研究居多。

2 高温氧化挥发过程关键影响因素分析

裸露的UO2颗粒在空气中被逐渐氧化至U3O7和U3O8的研究已开展了约40年[10],但其与乏燃料后处理过程中元件的UO2氧化行为存在较大差异。其中最大的区别在于乏燃料后处理中UO2芯块包裹在包壳中,在氧化过程中UO2与氧化气氛接触面积较小,必将对其氧化行为产生影响,因此实现包壳与芯块的快速脱离是提高UO2氧化转化为U3O8效率的关键因素。在氧化挥发过程中,氧化气氛、氧化温度、元件剪切长度等因素均对乏燃料元件的脱壳、芯块氧化和裂变产物氧化挥发有影响。

2.1 氧化温度

1)氧化温度对UO2芯块氧化速度的影响

在氧气气氛中,氧化温度对不含包壳的UO2芯块氧化转化的影响示于图2[11]。由图2可见,UO2芯块氧化转化随着氧化温度的升高而加快。

图2 氧化温度对UO2氧化转化的影响Fig.2 Influence of temperature on oxidation conversion of UO2

2)氧化温度对UO2芯块与包壳分离的影响

20世纪70年初期,美国爱达荷国家实验室(INL)在热燃料检测厂(HFEF)进行了真实乏燃料元件氧化挥发处理热实验[12],实验所用的乏燃料元件为压水堆反应堆BR-3元件、Zr-4合金型包壳、燃料燃耗为37GW·d/tU、冷却时间25a、加热温度范围为500~1 000℃、剪切长度为3cm。其研究结果表明,在氧气或空气气氛中,500℃以下氧化煅烧3~4h,可实现UO2完全氧化转化为U3O8和元件包壳与芯块有效脱除。20世纪80年代初,在美国能源局和萨瓦纳河实验室组成的领导小组的领导下,橡树岭国家实验室(ORNL)将500~600℃氧化挥发过程作为先进水法乏燃料后处理流程的可选工序(后来被称为标准氧化挥发过程),并将3H、14C、129I等易挥发裂变元素的去除作为主要目标,采用典型商用堆乏燃料开展了相关研究,并测试了整个流程,取得的实验结果与INL实验结果基本吻合[9]。

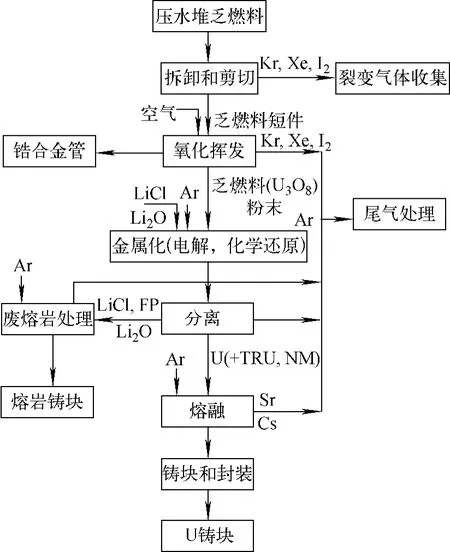

图3 ER流程Fig.3 Process for ER

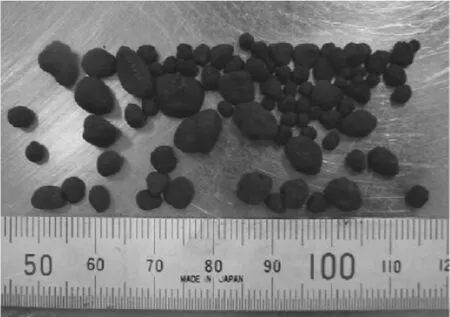

韩国在美国标准氧化挥发技术的基础上,结合本国干法后处理特点,与美国合作对适合于干法乏燃料后处理首端氧化挥发法处理技术进行了详尽研究,韩国原子能研究院(KAERI)于20世纪90年代末期提出了干法乏燃料后处理工艺流程,亦称之为ER流程,如图3[13-15]所示。此工艺中氧化挥发过程的氧化温度分两个阶段,首先将剪切成3~10cm长的乏燃料元件在氧气或空气气氛中,在约500℃温度下进行氧化煅烧,实现芯块与包壳的分离,并将UO2转化为U3O8粉末颗粒;然后在同样的氧化气氛中,在约1 200℃温度下进行氧化煅烧,实现U3O8粉末颗粒的有效控制,使其形成适宜的聚合结构(即米粒结构,如图4所示),并达到合适的粒径分布,最后将U3O8聚合体转换为易于还原成金属铀的UO2聚合体。

图4 氧化挥发处理过程中的U3O8聚合体Fig.4 U3O8aggregates produced in vol-oxidation

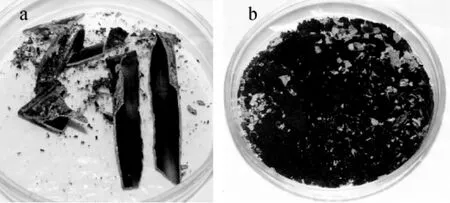

俄罗斯Khlopin镭研究所针对本国的乏燃料后处理工艺流程特点,提出了包括热化学处理和氧化挥发两个过程的乏燃料后处理首端氧化挥发工艺[16]。热化学处理是在氮气和氧气混合氛围中加热到900~1 100℃,利用高温条件下氮气与锆合金的反应实现包壳与芯块的分离。热化学处理后铀氧化物燃料再在400~600℃氧气氛围氧化,实现UO2转化为U3O8和3H、14C、85Kr和129I等易挥发裂变产物的释放去除。图5为经两步氧化挥发处理后破坏的包壳和挥发氧化后的氧化铀燃料。该结果表明,通过上述过程能有效实现芯块与包壳的脱除和芯块的氧化。

图5 破坏的包壳(a)及挥发氧化后的氧化铀燃料(b)Fig.5 Broken claddings(a)and vol-oxidized uranium dioxide nuclear fuel(b)

3)氧化温度对裂变产物氧化挥发的影响

美国爱达荷国家实验室在热燃料检测厂进行的真实乏燃料元件氧化挥发处理热实验结果[8]表明,氧化温度低于500℃时,主要挥发去除的是3H、14C、129I等易挥发性裂变元素,Cs、Ru和Tc等半挥发性元素的去除率较低,高于500℃才能提高Cs、Ru和Tc等半挥发性元素的去除率。

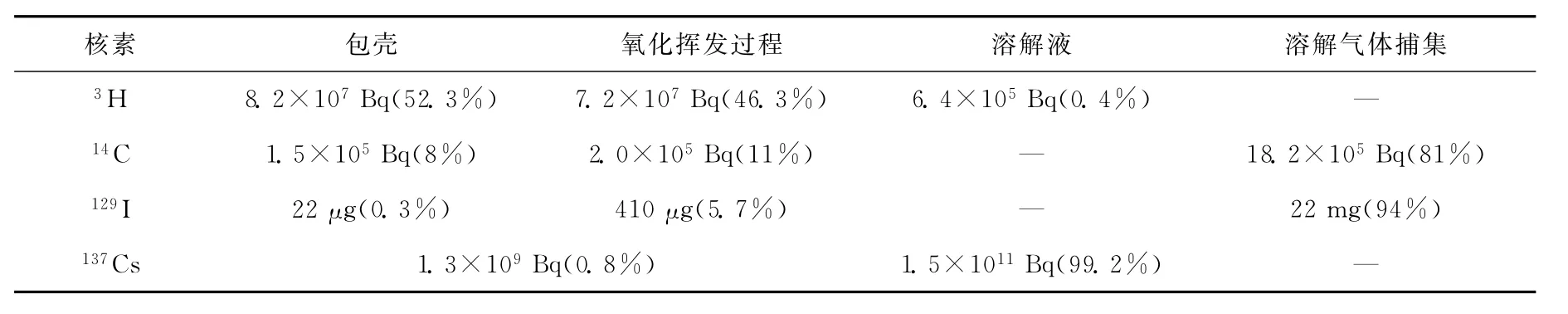

表1[16]为俄罗斯乏燃料元件经两步氧化挥发处理和溶解过程后,裂变产物的分布数据。表1数据表明,氧化挥发两步法能将芯块中99%以上的氚去除,溶解液中氚的含量仅为0.4%。氧化挥发过程能去除11%的14C、6%的129I和少量的137Cs。

表1 氧化挥发处理和溶解过程裂变产物的分布Table 1 Distribution of fission products in vol-oxidized and dissolution processes

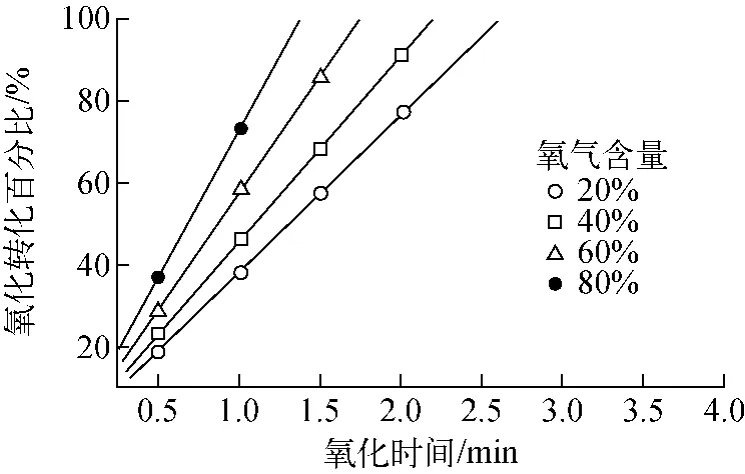

2.2 氧化气氛

氧化气氛是影响UO2氧化转化和芯块与包壳脱除的另一关键因素。目前,高温氧化挥发过程采取的氧化气氛有氧气、空气、氧氮混合和氮氧化物等。图6[11]为氧化气氛中氧气含量对UO2氧化转化的影响,其温度为480℃。图6表明,UO2氧化转化百分比随氧化气氛中氧气含量的增加而增大。但美国爱达荷国家实验室和橡树岭国家实验室的真实乏燃料元件的氧化挥发实验结果表明,对剪切成长度为2~3cm的UO2元件来说,在500~600℃高温条件下氧化煅烧2h以上,空气和氧气对燃料氧化性能的影响没有明显差异,均能实现UO2完全氧化转化为U3O8和元件包壳与芯块有效脱除。

图6 氧化气氛中氧气含量对UO2氧化转化的影响Fig.6 Influence of O2content on oxidation conversion of UO2

俄罗斯Khlopin镭研究所的二步氧化挥发技术研究结果表明,25cm长的元件短段在氮气和氧气混合氛围中加热到900~1 100℃,利用高温条件下的氮气溶解至锆包壳中,并在给定的温度下加热40min后,锆包壳失去金属的延展性而变得容易破碎,实现包壳与芯块的分离。热化学处理后铀氧化物燃料在400~600℃氧气氛围进行氧化1~2h,可实现UO2完全氧化转化。

近年来,加拿大的Mceachern等研究了二氧化氮对UO2氧化的影响,其结果表明未辐照的UO2粉末的氧化动力学符合抛物线速率规律[17]。在含有NO2-O2的空气中,总压为50kPa下的氧化速率常数为在相同压力下氧气气氛中的2倍。同时研究结果表明,在215~250℃,空气中含有少量NO2(1%)时,氧化未辐照过的UO2芯块的速率明显快于在纯空气中的。因此,氧化气氛中NO2的存在可实现氧化速率的提高,但目前实验结果还处在定性阶段,对后续工艺的影响还有待进一步研究。

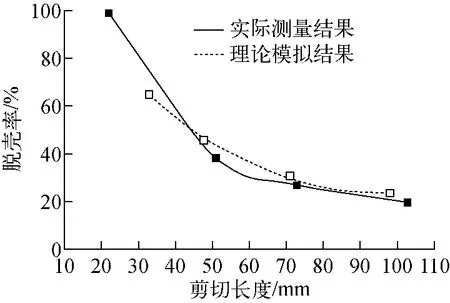

2.3 乏燃料元件剪切长度对氧化挥发过程脱壳的影响

图7[15]为燃耗为35GW·d/tU乏燃料元件在氧气气氛中、500℃情况下煅烧10h,元件剪切长度对氧化挥发过程脱壳的影响。从图7可见,当元件剪切长度小于25mm时,在上述条件下氧化10h,元件脱壳率均能达到100%。随着元件剪切长度的继续增大,元件脱壳率呈下降趋势。但俄罗斯Khlopin镭研究所的二步氧化挥发技术研究结果表明,25cm长的元件短段在氮气和氧气混合氛围中,900~1 100℃下加热40min就能实现包壳与芯块的分离,表明选择适当氧化气氛能降低对元件剪切长度的要求,甚至可实现乏燃料后处理整个过程无需机械剪切,简化流程。

图7 乏燃料元件剪切长度对氧化挥发过程脱壳率的影响Fig.7 Influence of rod-cut length on decladding rate

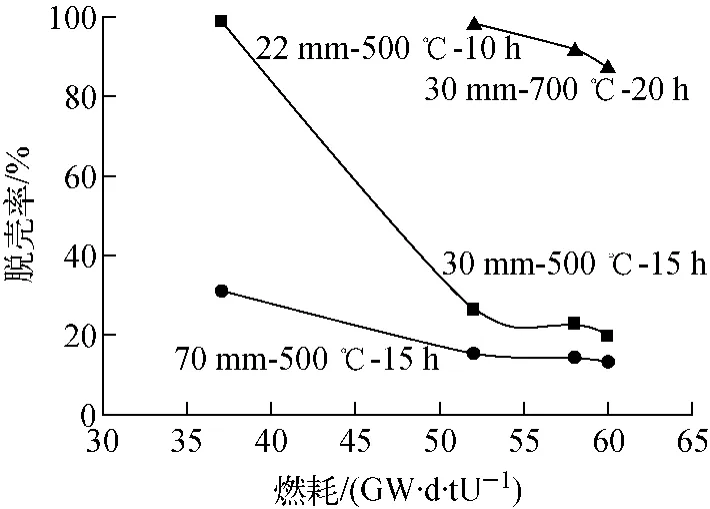

2.4 燃耗对氧化挥发过程脱壳的影响

图8为燃耗为37~60GW·d/tU的乏燃料元件在500℃、氧气气氛中煅烧10~20h元件脱壳的实验结果[14-19],研究结果显示,当燃耗低于40GW·d/tU,剪切长度为22mm,仅需煅烧10h即可实现元件包壳的完全脱除;剪切长度为70mm,煅烧15h,包壳脱除率也能达到30%以上。随着燃耗的加深,在相同条件下,其包壳脱除率也随之降低。当燃耗高于50GW·d/tU,剪切长度为30mm,煅烧温度提升至700℃时,包壳脱除率仅提高至80%。表明燃耗对氧化挥发过程脱壳有一定的影响。

图8 燃耗对氧化挥发过程脱壳率的影响Fig.8 Influence of spent fuel burn-up on decladding rate

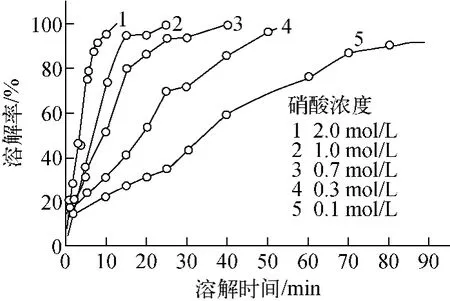

3 高温氧化挥发处理对元件溶解的影响

氧化挥发处理后的元件溶解实验结果表明,在溶解实验过程中没有发现明显的技术问题,在整个实验过程中溶解速率较易控制。图9[20]为乏燃料元件经氧化挥发处理后在不同硝酸溶液、95℃下的溶解行为曲线,可见,在0.1mol/L硝酸溶液中,溶解80min,可将80%元件溶解,且随着硝酸浓度的增大,溶解速度也增大。美国橡树岭国家实验室真实元件的氧化挥发处理后的溶解实验结果表明,氧化处理后的元件在溶解过程中具有以下特点:1)溶解尾气中几乎未检测到氚;2)不溶残渣中不溶贵金属含量增大(约2.2倍);3)不溶残渣中不溶钚含量增大,通过10mol/L硝酸很容易将不溶钚浸出;4)大部分85Kr(约85%)在溶解U3O8元件过程中被去除,而不是在挥发氧化过程中;5)在溶解过程中绝大多数129I通过溶解器空气鼓泡被去除;6)铀钚等氧化物的不溶百分比随煅烧温度的升高而增大。

图9 乏燃料元件氧化处理后在硝酸中的溶解曲线Fig.9 Dissolution curve of spent fuel element in nitric acid

4 氧化挥发裂变气体捕集系统研究

目前,乏燃料后处理首端氧化挥发工艺过程中,对挥发性气体的吸附技术和方法基本与后处理厂尾气吸附一致。如分子筛用于氚的回收、银离子交换剂用于碘的回收、碱液洗涤器用于CO2的回收(14C)、沸石用于Xe/Kr的吸收等。美国橡树岭国家实验室对分子筛吸附氚的研究结果[21]表明,由于氧化挥发过程中,气体体系中的氚含量低,且分布不均匀,氚捕集率不高,且难以控制。同时实验发现,分子筛材料在捕集氚过程中,也会与129I、14CO2等产生共吸附,温度和压力的变化对改变其吸附的选择性影响较大,一般提高温度和体系操作压力,可提高材料的吸附选择性,但会降低其对氚水的吸附容量,故研究选择性好、吸附容量大的氚水的吸附材料是近年来关注的热点之一。

5 关键技术分析

根据上述关键因素的分析,乏燃料后处理氧化挥发首端过程的关键技术如下。

1)氧化挥发工艺路线的选择:除需要考虑选择的路线适宜本国乏燃料后处理流程的特点外,还需考虑对裂变产物的去除要求。从上述的关键参数分析可知,高温有利于裂变元素的去除,但对水法后处理的燃料溶解有一定影响,故更宜干法后处理。反之更适宜水法后处理。

2)高温氧化挥发器设计:高温氧化挥发器的设计除了考虑本身具备的功能外,还必须考虑如何加速包壳与芯体的分离、与后处理流程分离系统的衔接性、使用的经济性等。但迄今为止,关于氧化挥发器的研究仅限于实验室水平。

3)氚的捕集系统:对于氧化挥发过程中挥发性裂变产物氚的捕集,目前大多采用传统的氚废气去除方法,但与传统的Purex流程或其他体系相比,氧化挥发过程中氚含量低且分布不均,故常规的方法较难以满足现有的要求。目前,国际上(尤其是美国)正致力于选择性好和吸附容量高的新型材料的研发,以提高整个工艺过程对氚的捕集。

6 结束语

随着我国先进堆型的发展和实现高效实用核燃料,未来乏燃料后处理厂主要处理对象是高燃耗的乏燃料元件。核燃料在反应堆燃耗的加深下必将增加钚与其他裂变产物的含量以及造成核材料(或晶体)结构的微妙变化。这将给传统的乏燃料后处理工艺带来高燃耗元件难溶解和裂变元素增多对工艺分离过程和试剂辐照损伤等的影响。因此,高温氧化挥发首端工艺作为先进核燃料循环系统的重要组成部分,我国应努力突破乏燃料的高温氧化挥发工艺的关键技术,从而解决我国后处理发展面临的“卡脖子”问题。

参考文献:

[1] GAVRILOV M,REVENKO Y A,KUDRYAVTSEV E G,et al.Simplified Purex promising technology of SNF treatment for the plant of the next generation[C]∥Proceedings of Glodal 2007.[S.l.]:[s.n.],2007:1 484-1 489.

[2] HOLTSLANDER W J,TPLENKOV V.Management of tritium at nuclear facilities,radioactive waste management[C]∥Proc Int Conf Seattle.Vienna:IAEA,1984.

[3] KOSAHA Y,KITAO H,ITOH K,et al.A study on fission products removal by the dry pyrochemical technique for the fuel decladding[C]∥Proceedings of Global 2005.[S.l.]:[s.n.],2005:199-205.

[4] UCHIYAMA G,KITAMURA M,YAMAZAKI K.Development of vol-oxidation process for tritium control in reprocessing[J].JAERI-M,1991(11):91-199.

[5] JUBIN R T,DELCUL G D,PATTON B D,et al.Advanced fuel cycle initiative coupled end-toend research,development,and demonstration project[C]∥Integrated Off-gas Treatment System Design and Initial Performance,Waste Management 2009.Phoenix:[s.n.],2009:9 227.

[6] SONG K C,PARK G I,LEE J W,et al.Fractional release behavior of volatile and semivolatile fission products during a voloxidation and OREOX treatment of spent PWR fuel[J].Nuclear Technology,2008,162:777-792.

[7] STONE J A.Voloxidation studies with UO2reactor fuels[C]∥National Topical Meeting Fuel Cycles for the 80’s,CONF-8009430-(Summ.).USA:American Nuclear Society,1980.

[8] PEAKALLR K A,ANTILL J E.Oxidation of uranium dioxide in air at 350-1 000[J].Journal of Nuclear Materials,1960,2(2):194-195.

[9] GOODE J H.Voloxidation removal of volatile fission products from spent LMFBR fuels,ORNLTM-3723[R].[S.l.]:[s.n.],1973.

[10]MCEACHERN R J.A review of kinetic data on the rate of U3O7formation on UO2[J].Journal of Nuclear Materials,1997,245:238-247.

[11]HIROSHI O,ETSUZO N,TAKASHI M.Oxidation of uranium dioxide[J].Journal of Nuclear Science and Technology,1974,11(10):445- 451.

[12]STONE J A.Vol-oxidation studies with UO2reactor fuels,ANS[C]∥Meeting on Fuel Cycles for Eighties,DPMS-80-9.[S.l.]:[s.n.],1980.

[13]SAKAMURA Y,OMORI T.Electrolytic reduction and electrorefining of uranium for developing the pyrochemical reprocessing of oxide fuels[C]∥Proc of 2008International Pyroprocessing Research Conference.[S.l.]:[s.n.],2008.

[14]KOSAJA Y,ITOH K,KIATO H,et al.A study on the dry pyrochemical technique for the oxide fuel decladding[J].J Nuclear Science and Technology,2002(Suppl.3):902-910.

[15]JEONG S M,HUR J M,HONG S S,et al.An electrochemical reduction of uranium oxide in the advanced spent fuel conditioning process[J].Nuclear Technology,2008,162:184-190.

[16]BEZNOSYUK V I,GALKIN B Y,KOLYADIN A B,et al.Combined processing scheme of WWER-1000spent nuclear fuel,1:Thermochemical breaking-up of fuel claddings and voloxidation of fuel[J].Radiochemisty,2007,49(4):380-386.

[17]LIU Z,COX D S,BARRAND R D,et al.Particle size distributions of U3O8produced by oxidation in air at 300-900℃[C]∥The 13th Annual Conference of the Canadian Nuclear Society.[S.l.]:[s.n.],1992.

[18]GEUN I P,KWANG W K,LEE D Y,et al.Effect of spent PWR fuel burn-up on oxidative decladding efficiency[C]∥Proc of Global 2009.[S.l.]:[s.n.],2009.

[19]UCHIYAMA G,TORIKAI S,KITAMURA M,et al.Outline of an experimental apparatus for the study on the advanced voloxidation process[J].JAERI-M,1990(11):90-106.

[20]AKLHLKO I,TAKESHL T.Dissolution rates of U3O8powders in nitric acid[J].Ind Eng Chem Process Des Dev,1984,23:122-125.

[21]BIRDWELL J F.Iodine and NOxbehavior in the dissolver off-gas and iodox systems in the oak ridge national laboratory integrated equipment test facility[C]∥Proceedings of the 21st DOE/NRC Nuclear Air Cleaning Conference.[S.l.]:[s.n.],1991.

An Advanced Head-end Process for Reprocessing of Spent Fuel by High Temperature Vol-oxidation Treatment

LI Hui-bo,HE Hui,YE Guo-an,SU Zhe

(China Institute of Atomic Energy,Beijing102413,China)

High temperature vol-oxidation treatment technology is a dry head-end process used for decladding,oxidation of spent fuel,and the removal of3H,85Kr/Xe,14C,129I and Cs from fuel prior to main spent fuel treatment process which would remove most of the volatile nuclides before fuel dissolution and cause rapid fuel dissolution in HNO3.If effective,this process would be an effective way for sharp reduction in the volume of liquid radioactive waste and localization fission nuclides(such as tritium and iodine)manage by vol-oxidation in the head-end process.In this paper,the key influence factors(such as temperature,oxidizing atmosphere and so on)and applications characteristics in the head-end process for reprocessing of spent fuel by voloxidation treatment are expounded synthetically.

reprocessing of spent fuel;vol-oxidation;head-end process

TL941.19

:A

:1000-6931(2015)05-0780-07

10.7538/yzk.2015.49.05.0780

2014-01-09;

2014-10-14

李辉波(1978—),男,江西都昌人,副研究员,博士,核燃料循环与材料专业