水压驱动控制棒减速性能研究

2015-05-25秦本科许星星薄涵亮

秦本科,许星星,薄涵亮,宋 威

(清华大学 核能与新能源技术研究院 先进反应堆工程与安全教育部重点实验室,北京 100084)

水压驱动控制棒减速性能研究

秦本科,许星星,薄涵亮,宋 威

(清华大学 核能与新能源技术研究院 先进反应堆工程与安全教育部重点实验室,北京 100084)

控制棒水压驱动线是一种新型的内置式控制棒驱动技术,控制棒水力减速装置是水压驱动线的关键部件之一,通过水力减速片和减速筒体的配合对控制棒进行减速,降低快速落棒末端的冲击速度,避免控制棒的变形和损坏。完成了水压驱动线快速落棒减速实验,对减速过程机理进行了分析,在此基础上建立了水压驱动线快速落棒减速理论模型,理论模型的求解结果与实验结果符合很好,从而验证了理论模型的正确性。通过该模型对热态工况下水压驱动线的快速落棒性能进行了分析,为控制棒水压驱动线减速环节的设计和优化奠定了基础。

控制棒水压驱动线;快速落棒;控制棒水力减速装置;减速片

控制棒水压驱动线是清华大学为低温核供热堆发明的一种新型的内置式控制棒驱动技术[1],该驱动技术是在5MW核供热堆控制棒水力驱动系统的基础上,结合商用压水堆磁力提升器的优点发展而来的。控制棒水压驱动线通过快速落棒实现停堆功能,以满足反应堆运行的安全性和可靠性要求。控制棒水力减速环节是水压驱动线的关键部件之一,在满足快速落棒时间的前提下,利用水力学原理对控制棒快速落棒过程进行减速,以降低快速落棒末端的冲击速度,避免控制棒的变形和损坏。

不同的堆型具有不同的控制棒减速方式。在快速落棒过程中,商用压水堆通过控制棒导向管上的流动阻力环节对控制棒进行减速[2];高温气冷堆利用涡流限速器将控制棒下落的部分动能转化为电磁能和热能,实现控制棒减速[3];沸水堆通过蝶形减速装置对控制棒快速落棒过程进行减速[4]。本文中应用于控制棒水压驱动线的水力减速环节是在对常见堆型控制棒落棒减速装置深入分析的基础上,结合低温核供热堆的特点提出的,作为一种新的控制棒减速装置,为获得控制棒水力减速环节的关键性能参数,需对其减速过程进行实验和理论研究,该研究也为水力减速环节的设计和优化提供指导。

1 水压驱动线减速环节

图1 控制棒水压驱动线示意图Fig.1 Scheme of CRHDL

图1为控制棒水压驱动线示意图。通过控制棒水压驱动机构实现控制棒的步升、步降、保持和快速落棒功能。水力减速箱内设置弹簧吸能装置,控制棒处于堆底零位时,弹簧处于自由伸展状态,随着控制棒步升过程的进行,其上部驱动轴顶端压缩减速箱内的弹簧,蓄积弹性势能,当控制棒运动到顶端时,弹簧到达最大压缩量。此时,开始快速落棒过程,驱动机构销爪松开,控制棒在弹簧力和重力的作用下快速插入堆芯,撞击驱动线底部水力缓冲器,并最终稳定在堆底零位,完成快速落棒过程。

水力减速装置由减速箱和水力减速片构成,水力减速箱为柱状筒体,控制棒驱动轴与水力减速片连接,在快速落棒过程中,水力减速片将减速箱内的水通过减速片与箱体内壁间隙以及下部控制棒驱动轴入口处压出,由于以上两处的流动阻力和水的可压缩性,使减速箱中水的压力升高,减速片上、下两侧的差压使控制棒在快速落棒过程中的速度降低。

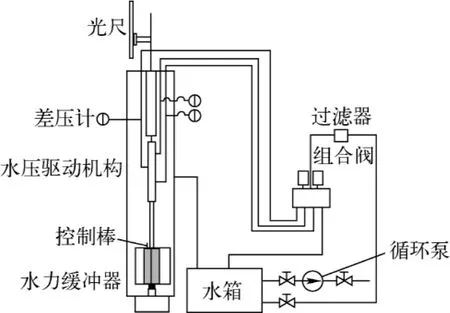

图2 控制棒水力减速性能实验回路示意图Fig.2 Scheme of hydraulic decelerating performance experiment for control rod

2 控制棒水力减速实验

为获得控制棒水力减速装置的性能参数,进行了水力减速实验[5],实验台架如图2所示,实验台架由水箱、循环泵、组合阀、驱动机构、控制棒、水力缓冲器和实验测量控制系统等组成,回路流程如下:水箱内的水经循环泵加压后一部分经过旁路流回水箱,另一部分进入组合阀,通过操作组合阀控制进入驱动机构的脉冲水流,带动驱动机构动作,使驱动轴上下进行步进式运动,从而带动控制棒运动实现步升、步降和快速落棒的功能。实验本体顶端设置有光栅位移传感器,其测量游标与控制棒同步运动,用于获得控制棒的落棒位移曲线,位移数据测量精度为±0.025mm。

实验中通过水压驱动线将控制棒提升至指定棒位,启动棒位测量采集系统,触发自动控制系统“快速落棒”指令,执行控制棒快速落棒操作。通过光栅线位移传感器获得控制棒快速落棒位移曲线。设置减速装置前后控制棒快速落棒位移曲线对比如图3所示,其中,控制棒行程顶端为位移0点,向上为位移正方向。可看出,设置减速装置后,快速落棒位移曲线变化较为平缓,曲线斜率减小,落棒时间有所增加。

图3 控制棒快速落棒位移曲线Fig.3 Displacement curve of control rod fast dropping

图4 控制棒快速落棒速度曲线Fig.4 Velocity curve of control rod fast dropping

3 控制棒水力减速模型

根据对控制棒落棒过程机理的分析,在快速落棒过程中,减速片和控制棒受到重力mg、反冲弹簧弹力FN、浮力Ff、减速片上侧水的压力p0、减速片下侧水的压力px和控制棒运动阻尼力f的作用,取初始棒位为坐标原点,竖直向下为正方向建立坐标系,如图5所示。

图5 减速片和控制棒的受力分析Fig.5 Force analyses of slow-downplug and control rod

快速落棒过程中控制棒的运动学方程为:

动力学方程为:

其中:y为控制棒的位移;v为控制棒的速度;t为落棒时间;g为重力加速度;As为减速片上侧面积;Ax为减速片下侧面积;k为反冲弹簧的弹性系数;l0为反冲弹簧的初始压缩长度;c为控制棒所受的阻力系数;ρw为水的密度;VC为控制棒排开水的体积。

在控制棒下落过程中,减速片压缩弹簧箱中的水从弹簧箱底部环形孔(Q2)和上部环形缝隙(Q1)流出,如图6所示。

图6 水力减速装置流量分布Fig.6 Flow distribution of hydraulic deceleration device

减速箱中水的连续性方程为:

式中:C、A分别为水力减速箱底部环形孔的流量系数和流动面积;d为减速箱的内径;H为减速片的高度;δ为减速片和水力减速箱内壁之间的环形间隙宽度;p0为环境流体的压力;μ为水的动力黏度。

4 模型计算结果和验证

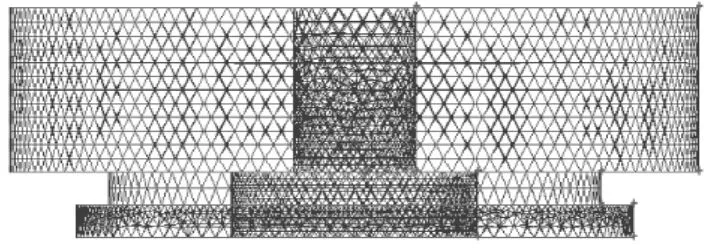

由式(1)~(8)组成了水压驱动线快速落棒减速模型,为求解该模型,需确定减速箱底部出流孔的流量系数,采用计算流体力学软件FLUENT对减速箱底部节流孔处流场进行了三维数值分析,由于减速片和控制棒在下落过程中弹簧箱底部出流孔的流量系数基本保持不变,为简化计算,取减速片距弹簧箱底部距离为20mm,建立弹簧箱底部节流孔流道的几何模型,如图7所示。在前处理软件GAMBIT中,使用Tet/Hybrid单元TGrid方法进行网格划分。

采用标准k-ε湍流模型[6],控制方程包括流体连续性方程、动量方程、湍流动能方程和湍流耗散率方程。进口边界条件设为速度入口边界条件,出口边界条件设为压力出口边界条件,表压为0Pa。其他壁面设为绝热无滑移。采用有限体积法对控制方程组进行离散化处理,将偏微分方程组转换为代数方程组,使用SIMPLE算法求解。压强插值格式选择标准格式,动量、湍流动能、湍流耗散率选择一阶迎风格式,以提高计算稳定性和加快计算速度。计算收敛的判据是各方程的残差降低至10-6以下。

图7 水力减速箱底部节流孔流道几何模型和网格划分Fig.7 Geometry and meshing model of orifice flow channel at the bottom of hydraulic decelerating box

计算的流场速度和压力特征分布云图如图8所示。由图8a可看出,水流从减速箱出流孔流出时,由于流道截面的变化,使水流方向发生了改变,水流速度增加。由图8b可看出,出流孔处压力梯度较大,同时在流速急剧增大的区域存在负压区。取进口速度分别为0.5、1、2、3和4m/s 5种工况对减速箱底部出流孔的三维流场进行了计算,由此得到流道差压和流速的对应关系,进而拟合得到控制棒水力减速箱底部出流孔的流量系数为2.51,流量系数定义见式(8)。

利用流量系数作为输入条件,使用欧拉法求解水压驱动线快速落棒减速模型,可得到冷态工况下控制棒快速落棒的位移和速度曲线,如图9所示,图中还示出了相应工况下的实验结果,可看出,理论计算结果和实验结果符合很好,从而验证了水压驱动线快速落棒减速模型的正确性。

通过减速过程模型还求解得到了热态、冷态工况下控制棒快速落棒过程中减速片两侧的差压曲线,如图10所示。可看出,随着控制棒的下落,减速片压缩其下部的水从减速箱底部流出,水的压力逐渐增大到最大值然后逐渐减小,直至控制棒与水力缓冲器发生碰撞。这是由于落棒开始阶段减速片和控制棒的速度逐渐增大,减速箱底部出流流量逐渐增大,使水的压力逐渐升高到达最大值。之后由于出流流量逐渐减小,使得减速片两侧差压逐渐减小。

图8 水力减速箱底部节流孔流道流场分布云图Fig.8 Flow field of orifice flow channel at the bottom of hydraulic decelerating box

图9 冷态工况下的落棒位移和速度曲线Fig.9 Curves of control rod dropping displacement and velocity under cold working condition

图10 热态、冷态两种工况下减速片两侧差压对比Fig.10 Comparison of slow-down plug differential pressures under hot and cold working conditions

5 模型应用

反应堆的实际运行压力和温度高于实验工况,这将带来水的密度和黏度等物性参数的变化,进而影响水压驱动线的快速落棒减速过程,因此需利用减速过程模型对热态工况下水压驱动线的落棒减速性能进行分析和预测,为水压驱动线减速环节的定型和工程应用提供依据。

首先,利用计算流体力学软件FLUENT分析得到了热态工况下水力减速箱底部出流孔的流场分布,如图11所示。可看出,热态工况下速度场、压力场的变化趋势与冷态工况相似,不同之处在于,减速片下压时,流体区域的压力降低。计算进口速度分别为0.5、1、2、3和4m/s的5种工况下水力减速箱底部出流孔的三维流场,得到差压和流量的对应关系,进而拟合得到弹簧箱底部出流孔的流量系数为2.60,较冷态工况有所增大,流动阻力系数有所减少,这主要是由于温度升高造成水的物性参数变化所引起的。

将水力减速箱底部出流孔的流量系数代入弹簧箱底部出流流量计算式(式(8)),采用欧拉法求解水压驱动线快速落棒减速理论模型,得到了热态工况下的快速落棒位移曲线,将其与冷态工况下的计算结果进行比较,如图12a所示。可看出,热态工况下的落棒位移曲线斜率增大,说明落棒速度增大,落棒时间明显减小。图12b为热态、冷态两种工况下的快速落棒速度对比曲线,可看出,热态工况下,快速落棒速度明显增大,这是因为热态时水的密度和黏度减小,控制棒所受水的阻力减小。同时,快速落棒末端速度仍在控制棒底部缓冲器设计允许范围之内。

图11 热态工况下水力减速箱底部出流孔流场分布Fig.11 Flow field of orifice at the bottom of hydraulic decelerating box under hot working condition

通过减速模型求解还得到了热态工况下水力减速片两侧差压变化时程,将其与冷态工况进行对比(图10),可看出,热态工况下减速片两侧的差压有所减小,这是由热态工况下水的物性参数变化以及减速片和控制棒的下落速度变化联合作用所引起的。

图12 热态、冷态两种工况下快速落棒位移和速度曲线对比Fig.12 Comparison of fast dropping rod displacement and velocity curves under hot and cold working conditions

6 结束语

水压驱动线通过水力减速片和减速筒体的配合对控制棒快速落棒过程进行减速,降低控制棒行程末端的冲击速度,避免其变形和损坏。本文分析了水力减速装置的结构特点和工作机理,完成了水压驱动线快速落棒减速实验,在此基础上建立了水压驱动线快速落棒减速过程理论模型,包括连续性方程和动力学方程等,模型求解结果得到了实验结果的验证,并揭示了落棒过程中减速箱内外差压的变化机理。

利用落棒减速模型求解得到了热态工况下控制棒落棒减速过程,结果表明:热态工况下的落棒位移曲线斜率增大,落棒速度增加,减速片两侧的差压有所减少,落棒时间减小,且快速落棒末端速度处于堆底缓冲器设计允许范围之内。落棒减速过程模型为控制棒水压驱动线减速环节的设计和优化提供了指导。

[1] 薄涵亮,郑文祥,王大中,等.核反应堆控制棒水压驱动技术[J].清华大学学报:自然科学版,2005,45(3):424-427.

BO Hanliang,ZHENG Wenxiang,WANG Dazhong,et al.Hydraulic control rod drive technology for nuclear reactors[J].J Tsinghua Univ:Sci &Tech,2005,45(3):424-427(in Chinese).

[2] 赵良举,彭云康,曾丹苓.秦山300MW核反应堆控制棒热态落棒实验数值拟合[J].重庆大学学报:自然科学版,2000,23(6):107-109.

ZHAO Liangju,PENG Yunkang,ZENG Danling.Numerical simulation and analysis of control rod dropping of Qingshan 300MW nuclear reaction[J].Journal of Chongqing University:Natural Science Edition,2000,23(6):107-109(in Chinese).

[3] 张伟,刁兴中.高温气冷堆控制棒涡流限速器研究综述[J].原子能科学技术,2009,43(增刊):326-329.

ZHANG Wei,DIAO Xingzhong.Study of magnetic vortex damper used by control rod system of high-temperature gas-cooled reactor[J].Atomic Energy Science and Technology,2009,43(Suppl.):326-329(in Chinese).

[4] 陈宝山,刘承新.轻水堆燃料元件[M].北京:化学工业出版社,2007.

[5] 薄涵亮,秦本科.控制棒水力缓冲性能实验报告[R].北京:清华大学,2011.

[6] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

Study on Decelerating Performance of Hydraulic Driving Control Rod

QIN Ben-ke,XU Xing-xing,BO Han-liang,SONG Wei

(Key Laboratory of Advanced Reactor Engineering and Safety of Ministry of Education,Institute of Nuclear and New Energy Technology,Tsinghua University,Beijing100084,China)

The control rod hydraulic driving line(CRHDL)is a new type of in-vessel control rod driving technology.The control rod hydraulic deceleration device(CRHDD)is one of the key components of the CRHDL.To prevent the control rod cross wing from being permanently deformed or damaged during the fast dropping rod process,the CRHDD performs the fast dropping rod deceleration function through the interworking of the slow-down plug and water filled cylinder.The hydraulic driving rod deceleration test was conducted to get the slow-down mechanism of the CRHDD,and a dynamic model was developed to analyze the key parameters of the decelerating process.The model calculation result agrees well with the experiment result,which verifies the accuracy of the model.Then the CRHDD performance calculation under reactor high temperature working condition was carried out through the CRHDD dynamic model.The above work lays solid foundation for the design and upgrade of the CRHDD.

control rod hydraulic driving line;fast dropping rod;control rod hydraulic deceleration device;slow-down plug

TL334

:A

:1000-6931(2015)05-0825-07

10.7538/yzk.2015.49.05.0825

2014-01-21;

2014-02-26

秦本科(1978—),男,河南南阳人,副研究员,博士,核能科学与工程专业