纳米N/TiO2 复合醇酸树脂涂层的防护性能研究

2015-05-22高再玲赵霞刘栓

高再玲,赵霞 ,刘栓 , *

(1.中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315201;2.中国科学院海洋环境腐蚀与生物污损重点实验室,山东 青岛 266071;3.中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

TiO2的禁带宽度为3.2 eV,能被387 nm 以下的光源激发,光催化效率高,导带上的电子、价带上的空穴及催化体系中产生的氧化物种的氧化能力很强,可分解大部分有机污染物[5],不仅稳定性好,具有很强的抗光腐蚀性,而且无二次污染,价格便宜,原料易得,因此广泛用作有机涂料、防晒化妆品、有毒有机污染物处理剂、杀菌剂、功能陶瓷材料等的纳米添加剂[6-7]。

但是,传统的TiO2只有在紫外光(λ <387 nm)范围内才具有良好的活性,为提高其对可见光或太阳光的利用率,可通过掺杂改性以降低其禁带宽度[8]。本课题组在前期研究中发现,纳米TiO2复合环氧涂层的耐蚀性明显高于纯环氧涂层的[9-10]。为扩展纳米TiO2涂层对太阳光及可见光资源的利用,本文通过溶胶-凝胶法制备了N 掺杂TiO2纳米颗粒(N/TiO2),并添加到醇酸树脂中,制成纳米N/TiO2复合醇酸树脂涂层。采用盐雾试验并结合电化学分析,评价了纳米N/TiO2对醇酸树脂防护性能的影响。结果表明,在海水环境中,N/TiO2复合醇酸树脂涂层比纯醇酸树脂涂层对碳钢拥有更好的防护性能。后续将进一步研究纳米N/TiO2复合醇酸涂层在防污、抗紫外辐射和光催化杀菌等方面的应用。

1 实验

1.1 试剂与基材

钛酸丁酯,分析纯,北京化学试剂公司;乙醇,分析纯,国药集团化学试剂有限公司;28%浓氨水,分析纯,天津市科密欧化学试剂有限公司;异丙醇,分析纯,阿拉丁试剂公司;流平剂聚乙烯蜡,太原美特翔科技有限公司;醇酸树脂(单组分、空气氧化干燥型),中船重工725 研究所;蒸馏水,自制;Q235 碳钢(质量分数,C 0.160%,Mn 0.530%,Si 0.300%,S 0.055%,P 0.045%,余量Fe),山东晟鑫科技公司;海水[盐度(3.026 ~ 3.038) ×10-8g/L,溶解氧7.05 ~ 7.17 mg/L,pH 7.87 ~ 7.92],取自山东青岛汇泉湾海域(东经119°30′-121°00′,北纬35°35′-37°09′),过滤后直接使用。

1.2 纳米TiO2 和N/TiO2 的制备

采用溶胶-凝胶法制备纳米TiO2和N/TiO2。将4 mL 28%浓氨水与150 mL 乙醇混合均匀,再逐滴缓慢加入10 mL 钛酸丁酯,然后将混合液在85 °C 恒温水浴锅中搅拌2 h 以蒸发除去溶剂,所得产物在100 °C 干燥箱中干燥、研磨,并置于450 °C 的马弗炉中灼烧1 h,得到纳米结构N/TiO2粉末[8]。纯TiO2制备方法与N/TiO2相同,只是用4 mL 蒸馏水替代浓氨水溶液。

1.3 涂层的制备

采用Q235 碳钢为基底,除涂装面(1 cm × 1 cm)外剩余各面用环氧树脂密封。在抛磨机上用SiC 砂纸将涂装面从150 目逐级打磨至1 200 目,再在丙酮中浸泡2 h 脱脂,放入干燥器干燥24 h 后涂装,涂装前用丙酮擦拭电极表面以除去可能存在的灰尘或杂质。

先将0.5 g 纳米N/TiO2添加到5 mL 分散剂异丙醇中,超声(功率200 W,频率50 Hz)分散30 min 得到混合液,然后将混合液添加到50 g 醇酸树脂中,加入50 μL 流平剂后用玻璃棒搅匀,制得掺杂1%纳米N/TiO2的醇酸树脂。将其与纯醇酸树脂用线棒涂布器涂装在自制Q235 碳钢电极上,在空气中固化1 个星期,膜厚(25 ± 2) μm。2 种树脂分别制备3 个平行样,称为醇酸树脂涂层和N/TiO2复合醇酸树脂涂层。

1.4 性能与表征

1.4.1 纳米TiO2和N/TiO2

五是加强普法宣传,推进依法治理。深入开展“法律六进”活动,增强全民法治观念,深入推进领导干部学法用法工作,提高领导干部运用法治思维和法治方式深化改革、推动发展、化解矛盾、维护稳定能力。大力弘扬法治精神,深入开展法治实践,增强全社会水法治观念和水忧患意识。

1.4.1.1 晶相

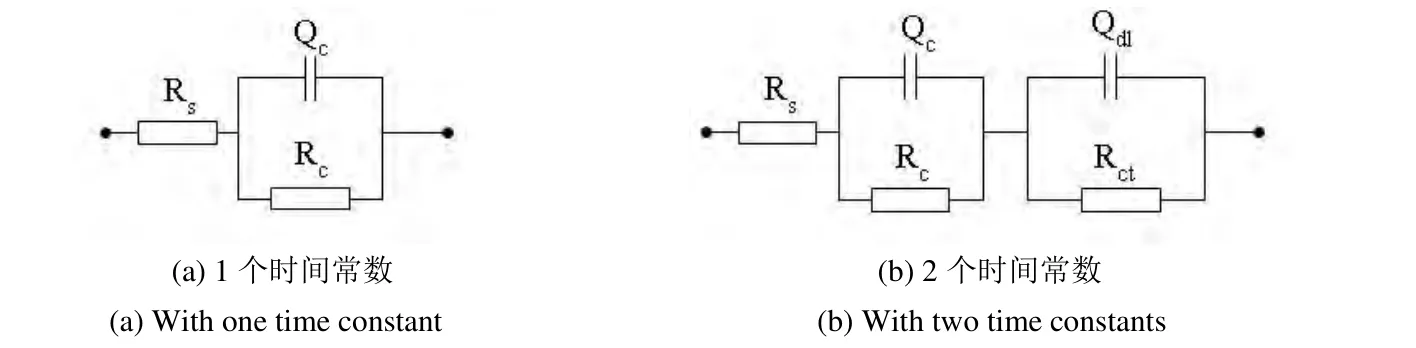

用德国Bruker 公司D8 ADVANCE 型X 射线衍射仪分析晶相(XRD)。靶材为铜靶,工作电流40 mA,工作电压40 kV。依据Scherrer 公式由衍射峰半峰宽求得平均粒径:

式中:D(hkl)为晶面的粒径;K 为晶体的形状因子,取0.89;λ 为衍射光线波长(0.154 nm);θ 为衍射角;β1/2为半峰宽(弧度)。

1.4.1.2 形貌

用美国FEI 公司Tecnai G2 F20 200kV 场发射透射电子显微镜(TEM)观察。

1.4.2 纳米N/TiO2复合醇酸树脂涂层

1.4.2.1 电化学分析

(25 ± 5) °C 下在500 mL 烧杯中进行海水全浸实验,每隔1 个星期更换1 次海水。用美国AMETEK 公司PARSTAT 2273 电化学工作站分析交流阻抗谱(EIS),测试介质为海水,温度约为25 °C,以带有鲁金毛细管的饱和甘汞电极为参比电极(SCE),铂片电极为对电极,涂层/碳钢电极为工作电极(涂层面积为1 cm2),在海水中浸泡使开路电位(OCP)稳定后,OCP 下正弦波扰动电位幅值为30 mV,频率为100 000.00 ~ 0.01 Hz,采用ZSimp Win 软件解析实验结果。极化曲线的扫描速率为0.5 mV/s,扫描范围为-200 ~ 200 mV(相对于OCP),以Power Suit软件在Tafel 区拟合,解析电化学腐蚀参数。

1.4.2.2 耐盐雾试验

采用美国Q-Lab 公司的Q-FOG CCT-1100 型高级循环盐雾腐蚀试验箱,按国标GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》执行,喷雾盐水为质量分数5%的NaCl 水溶液,盐雾箱的温度为(35 ± 2) °C。

2 结果与讨论

2.1 纳米N/TiO2 与TiO2 的表征

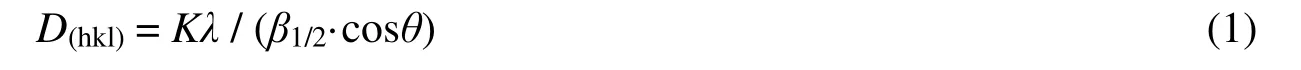

图1 为TiO2和N/TiO2的XRD 谱图。根据标准卡JCPDS 21-1272 和JCPDS 29-1360 可知,在2θ 为25.6°、37.9°、48.8°、53.5°、62.8°等处有锐钛矿特征衍射峰,TiO2和N/TiO2粉末的晶型未发生变化,均为锐钛矿型。N/TiO2的粒径(14.51 nm)及结晶度(91.52%)均低于纯TiO2(粒径15.43 nm,结晶度98.82%)的。原因是掺入N 元素延长了TiO2的结晶过程,无定形TiO2向锐钛矿TiO2转化的速率减慢了,导致N/TiO2的结晶度减小,降低了N/TiO2的粒径[11]。

图2 是TiO2和N/TiO2的透射电镜照片。对比可知,纯TiO2出现较明显的团聚现象,而N/TiO2颗粒呈球型(直径约20 nm),分布较均匀,部分颗粒有团聚现象,说明掺入氮元素可能有助于改善TiO2的团聚,这主要是由于纳米粒子的比表面积大,表面活性高,处于能量不稳定状态,很容易通过聚集的方式达到稳定状态[12],TiO2在晶粒生长时需消耗大量的能量,同时氮元素的掺入延长了其结晶过程,并减缓了无定形态向锐钛矿型转化的速率,降低结晶速率也有助于改善团聚现象。

图1 TiO2 和N/TiO2 的XRD 谱图Figure 1 XRD patterns of TiO2 and N/TiO2

图2 TiO2 和N/TiO2 的透射电镜照片Figure 2 TEM images of TiO2 and N/TiO2

2.2 涂层附着力和耐盐雾性

在马口铁表面分别涂覆醇酸树脂和N/TiO2复合醇酸树脂,按照GB/T 1720–1979(1989)《漆膜附着力测定法》(划圈法)测试附着力,2 种涂层的附着力均为1 级,说明添加纳米N/TiO2对醇酸树脂涂层附着力的影响不大。通过盐雾加速试验发现醇酸树脂涂层的耐盐雾时间为480 h,而N/TiO2复合醇酸树脂涂层的耐盐雾时间为900 h,纳米N/TiO2的加入提高了醇酸树脂涂层的耐盐雾性能。

2.3 涂层耐蚀性的对比研究

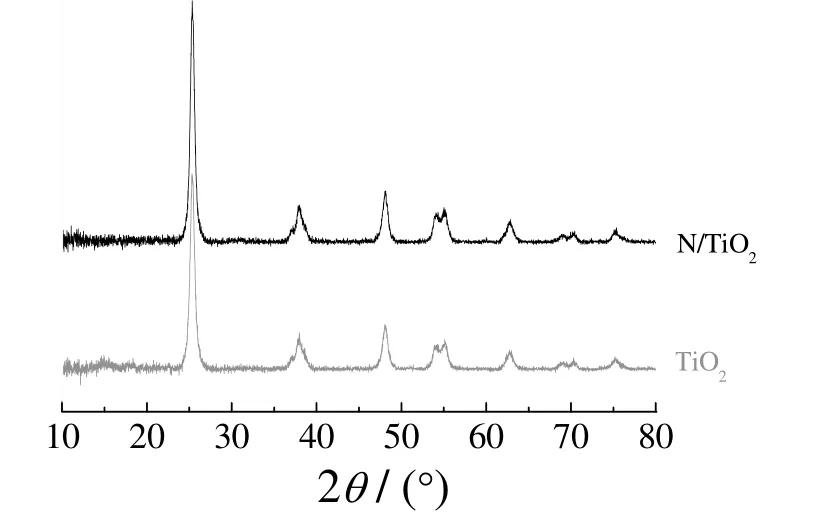

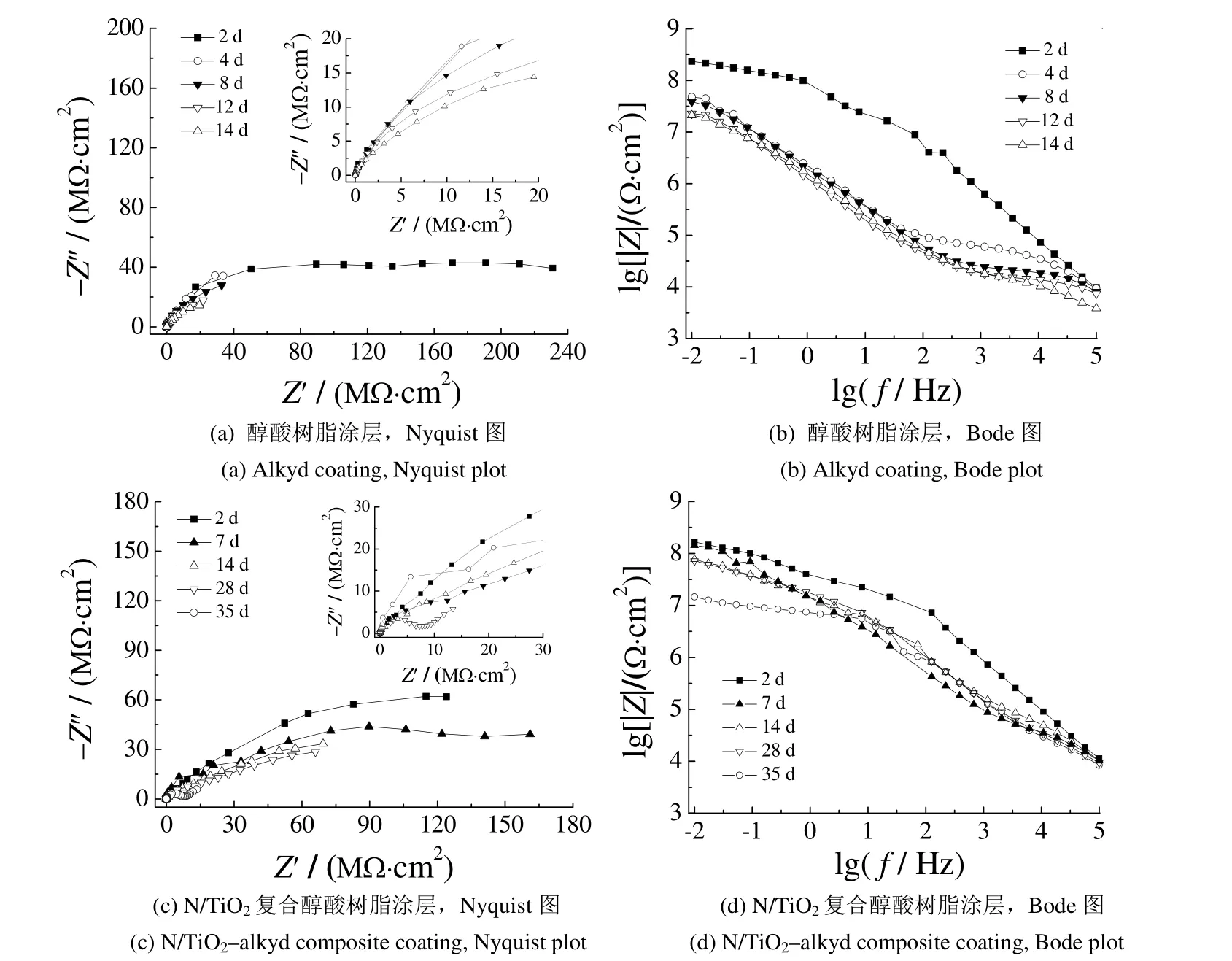

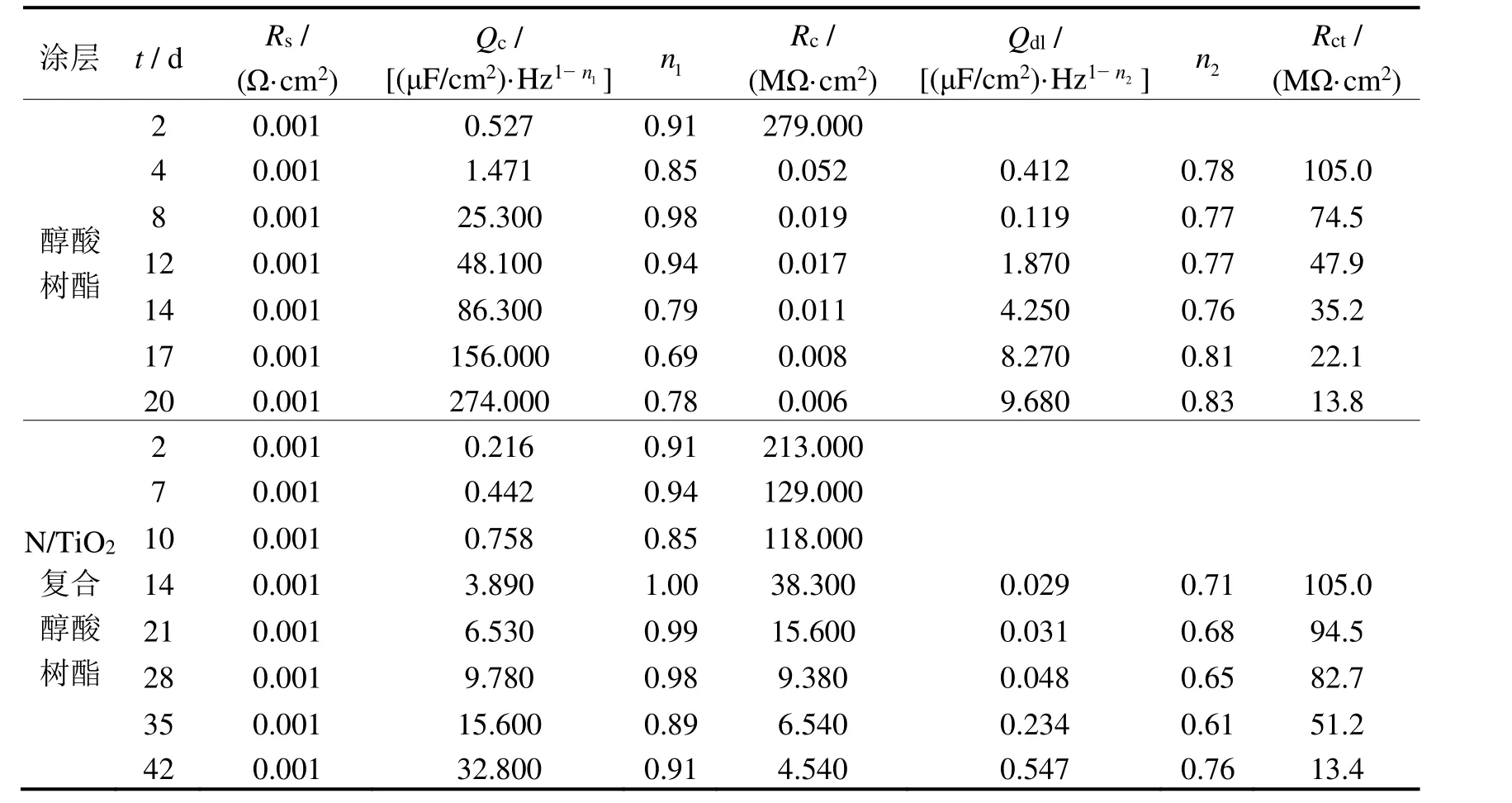

采用交流阻抗谱研究了醇酸树脂涂层和N/TiO2复合醇酸树脂涂层在海水全浸区对碳钢的防护性能,结果见图3。根据不同浸泡时间的等效电路模型(图4),拟合EIS 谱图得到的电化学参数见表1。在等效电路中,Rs是溶液电阻,Qc是涂层电容,Rc代表涂层电阻,Qdl代表双电层电容,Rct代表电荷转移电阻[13-14]。

醇酸树脂涂层在浸泡2 d 内,Nyquist 图中只出现1 个容抗弧,说明其在浸泡初期对海水有良好的物理阻隔性。在浸泡4 d 后,在高频区和低频区各出现1 个容抗弧,表明有部分海水已渗透进涂层与基底接触,出现了2 个时间常数。随浸泡时间延长,Rc从初期的279.00 MΩ·cm2快速降至35 d 后的6.1 kΩ·cm2,而Qc从0.527 (μF/cm2)·Hz1-1n增加到274.000 (μF/cm2)·Hz1-1n,这主要是因为介电常数较大的水分子在涂层中的含量逐渐增多[15]。当水分子透过涂层后,涂层/金属体系的耐蚀性主要由Rct决定。Rct也逐渐从105.0 MΩ·cm2降至13.8 MΩ·cm2。浸泡20 d 后,涂层的低频0.01 Hz 阻抗模值|Z|0.01Hz降至14.5 MΩ·cm2,说明其基本失去对金属的防护效果[16]。

图3 醇酸树脂涂层和N/TiO2 复合醇酸树脂涂层在海水中浸泡不同时间的电化学阻抗谱图Figure 3 EIS plots for alkyd coating and N/TiO2–alkyd composite coating immersed in seawater for different time

图4 不同浸泡时间对应的等效电路图Figure 4 Equivalent circuits used to fit the EIS data under different immersion time

表1 醇酸树脂涂层和N/TiO2 复合醇酸树脂涂层在海水中浸泡不同时期的电化学参数Table 1 Electrochemical parameters for alkyd coating and N/TiO2–alkyd composite coating immersed in seawater for different time

对于N/TiO2复合醇酸树脂涂层,在海水中浸泡10 d 内只出现1 个容抗弧,说明添加纳米N/TiO2后,醇酸树脂涂层的致密度增强,进而提高了其物理阻隔性能。和醇酸树脂涂层一样,随浸泡时间延长,海水逐渐透过涂层,Qc从0.216 (μF/cm2)·Hz1-1n增至42 d 后的32.800 (μF/cm2)·Hz1-1n,Rc从初期的213.00 MΩ·cm2减至42 d后的4.54 MΩ·cm2,在浸泡14 d 后,出现2 个容抗弧。在相同的浸泡时间内,N/TiO2复合醇酸树脂涂层的|Z|0.01Hz均高于醇酸树脂涂层的,且在浸泡42 d 后,|Z|0.01Hz为14.2 MΩ·cm2,说明添加1%的纳米N/TiO2,醇酸树脂涂层的服役寿命延长了约1 倍。

为进一步研究海水在2 种涂层中的渗透情况,采用Fick 扩散定律,在浸泡过程中涂层电容Qc与涂层厚度L、扩散系数D 以及浸泡时间t 满足式(2)[17]:

其中 cQ、 0Q 和Q∞分别为t 时刻、初始时刻和吸水饱和时的涂层电容值。拟合计算可得醇酸树脂涂层和N/TiO2复合醇酸树脂涂层的扩散系数分别为2.74 × 10-9cm2/s 和3.18 × 10-10cm2/s,添加纳米N/TiO2可减缓海水在醇酸树脂中的扩散速率。

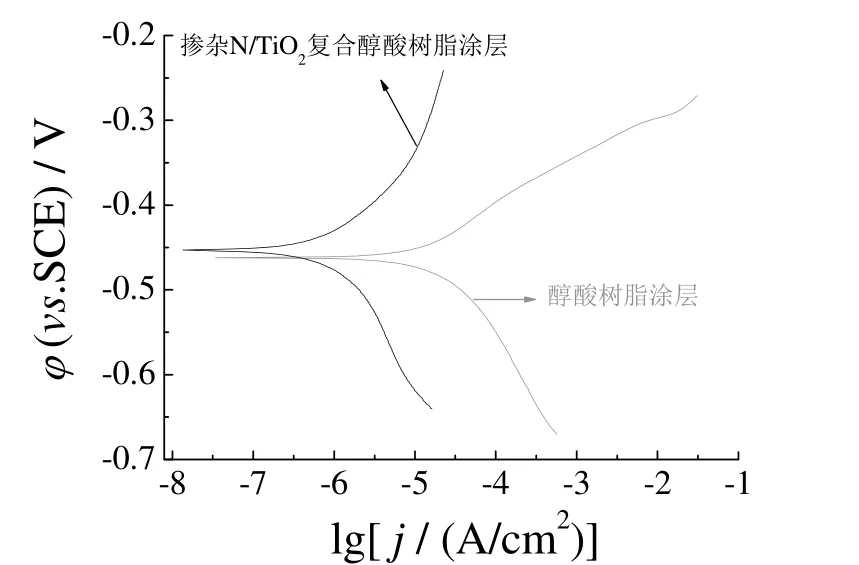

2.4 极化曲线分析

图5 是醇酸树脂涂层和N/TiO2复合醇酸树脂涂层在海水中浸泡8 d 后的动电位极化曲线。由图5 可知,N/TiO2复合醇酸树脂涂层的自腐蚀电位正移,说明其腐蚀倾向减小;阴极极化曲线斜率和阳极极化曲线斜率都显著增大,说明加入N/TiO2粒子同时抑制了涂层/金属体系在海水中的阴极反应和阳极反应。在Tafel 区拟合,得到醇酸树脂涂层和N/TiO2复合醇酸树脂涂层的自腐蚀电流密度分别为20.70 μA/cm2和0.38 μA/cm2,说明纳米N/TiO2提升了醇酸树脂对碳钢的整体防护性能。

图5 醇酸树脂涂层和N/TiO2 复合醇酸树脂涂层在海水中浸泡8 d 后的动电位极化曲线Figure 5 Potentiodynamic polarization curves of alkyd coating and N/TiO2–alkyd composite coating immersed in seawater for 8 days

3 结论

(1) 采用溶胶–凝胶法制备了N 掺杂纳米TiO2颗粒(锐钛矿型N/TiO2,粒径约20 nm),并通过共混法成功制备了N/TiO2复合醇酸树脂涂层。

(2) 醇酸树脂涂层和N/TiO2复合醇酸树脂涂层的耐盐雾时间分别为480 h 和900 h。

(3) 纳米N/TiO2可提高醇酸树脂在海水中对碳钢的防护性能。涂层/碳钢体系的阴极反应和阳极反应都受到抑制,自腐蚀电位正移;在相同的浸泡时间内,N/TiO2复合醇酸树脂涂层的|Z|0.01Hz均高于醇酸树脂涂层的;添加1%的N/TiO2延长了醇酸树脂涂层的服役寿命约1 倍。

(4) N/TiO2减缓了海水在醇酸树脂中的扩散速率。醇酸树脂涂层和N/TiO2复合醇酸树脂涂层的Fick 扩散系数分别为2.74 × 10-9cm2/s 和3.18 × 10-10cm2/s。

[1] KURT Ỉ, ACAR I, GÜÇLÜ G.Preparation and characterization of water reducible alkyd resin/colloidal silica nanocomposite coatings [J].Progress in Organic Coatings, 2014, 77 (5): 949-956.

[2] ECCO L G, FEDEL M, AHNIYAZ A, et al.Influence of polyaniline and cerium oxide nanoparticles on the corrosion protection properties of alkyd coating [J].Progress in Organic Coatings, 2014, 77 (12), Part A: 2031-2038.

[3] 王毅, 吕滨, 王恩德, 等.TiO2 纳米复合醇酸树脂涂料的性能研究[J].功能材料与器件学报, 2011, 17 (5): 450-453.

[4] CADENA F, IRUSTA L, FERNANDEZ-BERRIDI M J.Performance evaluation of alkyd coatings for corrosion protection in urban and industrial environments [J].Progress in Organic Coatings, 2013, 76 (9): 1273-1278.

[5] YANG J, CHEN D X, DENG A P, et al.Visible light-induced N-doped TiO2nanoparticles for the degradation of microcystin-LR [J].Science China Chemistry,2010, 53 (8): 1793-1800.

[6] SUJITH KUMAR C.S, SURESH S, ANEESH C.R, et al.Flow boiling heat transfer enhancement on copper surface using Fe doped Al2O3–TiO2composite coatings [J].Applied Surface Science, 2015, 334: 102-109.

[7] NIKSEFAT V, GHORBANI M.Mechanical and electrochemical properties of ultrasonic-assisted electroless deposition of Ni–B–TiO2composite coatings [J].Journal of Alloys and Compounds, 2015, 633: 127-136.

[8] 杨静, 陈登霞, 邓安平, 等.掺氮二氧化钛可见光照射降解微囊藻毒素-LR[J].中国科学: 化学, 2010, 40 (11): 1688-1696.

[9] 刘栓, 赵霞, 孙虎元, 等.纳米TiO2改性的环氧树脂涂层的防腐蚀性能[J].材料保护, 2014, 47 (1): 11-13.

[10] 刘栓, 赵霞, 孙虎元, 等.纳米二氧化钛改性环氧涂层的交流阻抗谱研究[J].电镀与涂饰, 2013, 32 (10): 61-64.

[11] 杨静.改性纳米TiO2光催化降解微囊藻毒素机理研究[D].宜昌: 三峡大学, 2011.

[12] 冯光建, 刘素文, 修志亮, 等.氮掺杂二氧化钛纳米粉体的制备及光催化性能的研究[J].中国粉体技术, 2008, 14 (3): 39-42.

[13] 赵霞, 刘栓, 侯保荣.改性纳米ZrO2/环氧涂层的耐蚀性能研究[J].腐蚀科学与防护技术, 2014, 26 (5): 436-440.

[14] ZHAO X, LIU S, WANG X T, et al.Surface modification of ZrO2nanoparticles with styrene coupling agent and its effect on the corrosion behavior of epoxy coating [J].Chinese Journal of Oceanology and Limnology, 2014, 32 (5): 1163-1171.

[15] 王玉琼, 刘栓, 刘兆平, 等.石墨烯掺杂水性环氧树脂的隔水和防护性能[J].电镀与涂饰, 2015, 34 (6): 314-319.

[16] 陈宇.金属表面防护性涂层评价及缓蚀剂技术研究[D].杭州: 浙江大学, 2013.

[17] 孙晓华, 高瑾, 郭为民, 等.海水温度对深海用环氧涂层防护性能的影响[J].北京科技大学学报, 2011, 33 (5): 570-574.