316L 不锈钢丝连续镀铁及其性能

2015-05-22许佩敏杨延安张小庆张国朋伏伍卢文静侯力强

许佩敏*,杨延安,张小庆,张国朋,伏伍,卢文静,侯力强

(西安菲尔特金属过滤材料有限公司,陕西 西安 710201)

集束拉拔法制备金属纤维时,要在原料丝表面镀覆一层连续镀层,该镀层常被称作隔离层,起到防止纤维之间相互粘连的作用。隔离层除了不与原料丝发生反应外,还应具有较好的韧性与结合力,拉拔时能与原料丝一起发生拉伸变形[1-2]。目前隔离层大多是铜层,可以满足大多数纤维的生产。但是铜的价格较高,并且会污染环境。铁的价格较铜要低很多,并且对环境污染小,如能用铁镀层代替铜镀层,将促进金属纤维行业健康快速发展。本文以不锈钢丝为基材,利用丝材连续电镀机制备出了连续铁镀层,对镀层的结合力、韧性、硬度以及导电性进行了测试分析,从而为铁镀层在集束拉拔法制备金属纤维中的应用提供理论依据。

1 实验

1.1 铁镀层的制备

选用直径0.5 mm 的316L 不锈钢丝为基体。工艺流程为:活化(质量分数10% ~ 15%的稀盐酸)→预镀→主镀→水洗→碱洗(质量分数5% ~ 10%的氢氧化钠)→烘干。活化是为了去除丝材表面的氧化膜,提高镀层与基体的结合力。碱洗是为了中和丝材表面的残余酸液,降低铁镀层的氧化速率。

采用不对称交直流电源,在丝材连续电镀机上施镀。为提高镀层结合力,施镀分为预镀和主镀两步,镀液组成为[3-5]:FeCl2800 ~ 850 g/L,NaCl 15 ~ 20 g/L,MnCl230 ~ 40 g/L,H3BO38 ~ 10 g/L,抗坏血酸3 ~ 5 g/L。预镀工艺条件为:不对称比(正、反向平均电流密度之比)1.2 ~ 1.5,有效电流密度100 ~ 200 A/m2,温度40 ~ 50 °C,pH 0.5 ~ 1.5,时间0.5 ~ 1.0 min。预镀完毕,调整有效电流密度为500 ~ 600 A/m2,进行主镀,时间40 ~ 50 min。丝材的行进速率为15 ~ 20 m/min,丝材的最终直径为(0.70 ± 0.02) mm。

1.2 分析方法

1.2.1 结合力

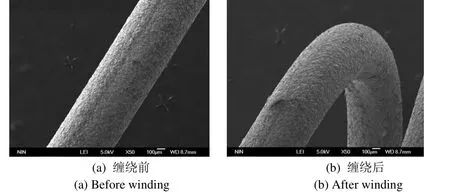

先用日本电子JSM-6460 扫描电镜(SEM)观察电镀丝的纵向截面,看镀层与基体间是否结合紧密,再把电镀丝绕在直径为2.1 mm 的钢丝上,得到图1 所示的线圈,最后用扫描电镜观察线圈表面是否有镀层脱落,从而进一步判定镀层的结合力。

图1 电镀丝线圈Figure 1 Coil of plated wire

1.2.2 韧性

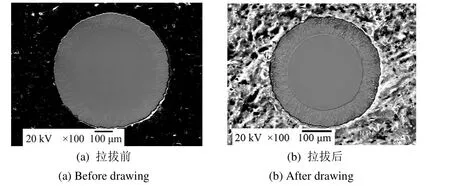

用水箱拉丝机对电镀丝进行冷态拉拔,道次拉伸率(指一次拉拔后的拉伸变形率)为12%,经6 道次拉拔后,电镀丝的直径减小到(0.35 ± 0.02) mm,此时总拉伸率为75%。随后在高纯氩气保护下,采用连续线材退火炉在1 050 °C 下退火1 min。用扫描电镜观察电镀丝的截面形貌,根据镀层的完整性、与基体间界面状态及厚度变化来判定镀层的韧性。

1.2.3 显微硬度

用金相试验镶样机把电镀丝镶嵌在镶嵌粉中,根据GB/T 4340.1–2009《金属材料 维氏硬度试验 第1 部分:试验方法》,采用沃伯特测量仪器(上海)有限公司的401MVD 数显显微维氏硬度计测定镀层与基体的显微硬度,实验力为0.490 3 N,保持时间为15 s,测3 个不同位置,取平均值。

1.2.4 导电率

采用四引线法测电镀丝的导电率,测试温度为室温(25 °C),试样长度为10 cm,测3 个平行试样,取均值。

2 结果与讨论

2.1 结合力

电镀丝纵向截面的SEM 照片如图2 所示,由图2 可以看出,镀层与基体紧密地结合在一起,未出现缝隙、气泡等影响镀层结合力的缺陷。电镀丝缠绕前、后的表面形貌如图3 所示。比较图3a 与图3b 发现,缠绕后电镀丝表面无明显变化,未出现裂纹和脱落现象,镀层依然连续,与基体结合紧密。

图3 电镀丝缠绕前后的SEM 照片Figure 3 SEM images of plated wire before and after winding

2.2 韧性

电镀丝拉拔前后的横截面SEM 照片如图4 所示。由图4a 可以看出,镀层与基体紧密结合,界面处无缝隙和气孔。对电镀丝进行拉拔处理,当总拉伸率为75%时,即丝径由(0.70 ± 0.02) mm 变为(0.35 ± 0.02) mm,从图4b可以看出,拉拔后镀层依然完整,厚度均匀,与基体间结合紧密,未出现分离现象。另外,利用图中标尺可以量出,镀层厚度已由最初的100 μm 变为40 μm,原料丝的丝径也明显减小,说明镀层与原料丝都已发生明显的拉伸变形。理论上讲,当拉伸率为75%时,镀层厚度应该由100 μm 变为50 μm,但实际的厚度变化量较理论厚度变化量大,这是由于镀层在拉伸过程中有损耗及其在拉伸初期的致密度不高,拉伸变形量较大,后期随镀层致密度增大,除去损耗因素,镀层与原料丝的拉伸变形率将趋于一致。

图4 拉拔前后电镀丝的截面SEM 照片Figure 4 Transverse-sectional SEM image of plated wire before and after drawing

2.3 显微硬度

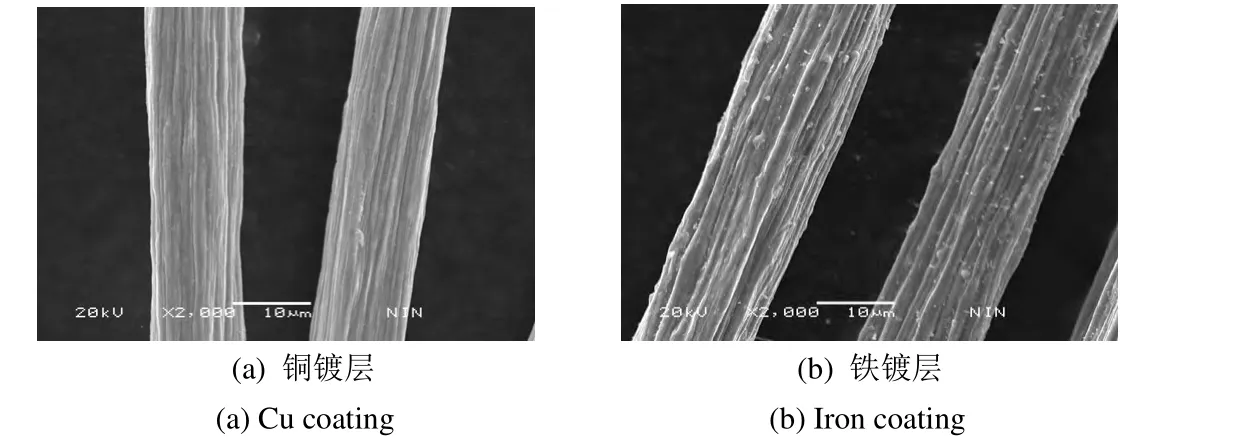

采用维氏硬度计测得铁镀层、传统铜镀层及基体的显微硬度分别为229、98 和395 HV。2 种镀层的显微硬度均小于基体,根据生产经验可以推断,2 种镀层在集束拉拔过程中的变形过程应该是相似的。但因铁镀层较硬,会对基体表面造成较大影响。比如基体表面的沟槽(见图5),这种不利影响将随基体丝径减小而变得更加明显。

图5 电镀不同金属丝材在拉拔过程中形成的沟槽Figure 5 The grooves formed during the drawing on the surface of wire substrate after different metal electroplating

2.4 电导率

采用四引线法测得电镀铜、铁丝的电导率分别为16.1 S/m 和3.1 S/m。电镀铁丝的电导率仅为电镀铜丝的20%,导电性能较差,说明镀铁时的电镀效率较低,耗能较大。另外,由于电镀铁丝的导电率较低,电镀过程中电镀丝发热严重,镀层易氧化,因此要实时监测电镀液温度,保证电镀液温度低于工艺规定的最高温度。

3 结论

连续电镀法制备的镀铁层结合力良好,韧性可以满足集束拉拔法制备金属纤维时对丝材拉伸率的要求。但铁镀层的显微硬度较铜镀层高,而电导率仅为电镀铜丝的20%,因此今后还需完善镀铁工艺,进一步降低镀铁层硬度。另外,电镀铁高耗能造成生产成本增加的现状也将是厂家必须考虑的问题。

[1] 奚正平, 周廉, 李建, 等.金属纤维的发展现状和应用前景[J].稀有金属材料与工程, 1998, 27 (6): 318-319.

[2] 杨照玲, 李建平, 杨延安, 等.铁铬铝金属纤维的制备与性能[J].稀有金属材料与工程, 2008, 37 (9): 1685.

[3] 谭玉芳, 孙桂香.镀铁技术[M].北京: 人民交通出版社, 1990, 172-179.

[4] 徐临超.电流波形对铁电镀层结构和性能的影响[J].电镀与涂饰, 2010, 29 (9): 5-6.

[5] 田华, 赵程, 付平, 等.SiC 颗粒对镀铁层表面形貌和结构的影响[J].2006, 28 (9): 45-46.